最近、建設業において、不正の記事が多いように感じますが気のせいでしょうか。私は恩師から「土木技術者は国を守る軍隊と並び尊敬される職業、土木技術者がいない国は全て途上国であり君たちの責任は重大・・。」等教育されたからでしょうか、そのような選択は考えられませんでした。そうした教えなど忘れませんし、一般教養課程の哲学も鮮明に覚えておりますので、通常の勉強より、どのような人間(技術者)にならなければならないかという道義的なことは今も大切だと感じており、現場指導する時に恩師の言葉をよく思い出します。それに反して、学生時代に習った土木工学で偉大な教えや興味深い事以外、おそらく授業で習った9割以上は卒業後すぐ忘れてしまいましたので、そのような事は恩師に恥ずかしくて話せませんし、若輩者の私としては人に勉強しなさいなど偉そうな事はほとんど言う事がありません。

今回は、近代日本におけるコンクリートの原点と思われる廣井勇博士・吉田徳治郎博士が言われてきたであろう事について、私は極めて小さな事しか存じ上げませんが、偉大な先生方が意図しておられたであろう事を想像しながら自分なりの解釈で高密度配筋に適用し、適切であろう硬いコンクリートを丁寧に締め固めて、緻密で丈夫な躯体とする事を試みたそのプロセスと結果をお伝えしたいと思います。

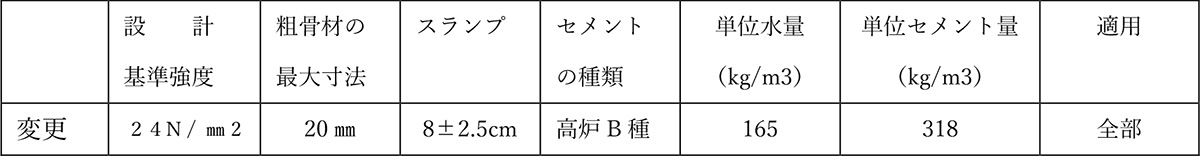

設計スランプと比較して単位水量を12kg/m3減、単位セメント量23kg/m3減

コンクリート打設における4つの問題に対応

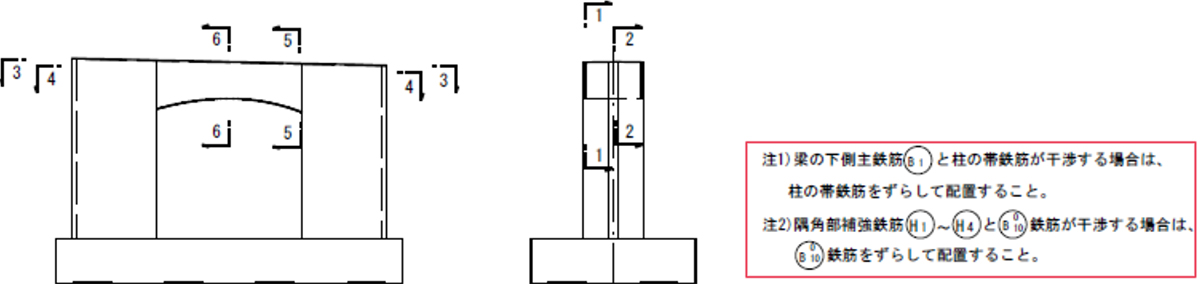

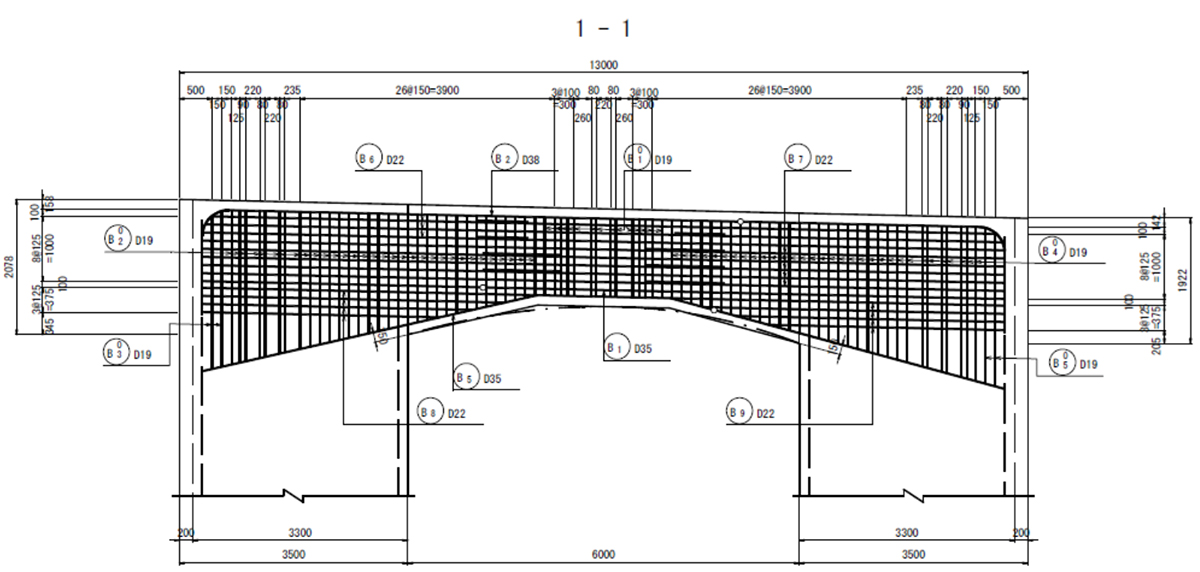

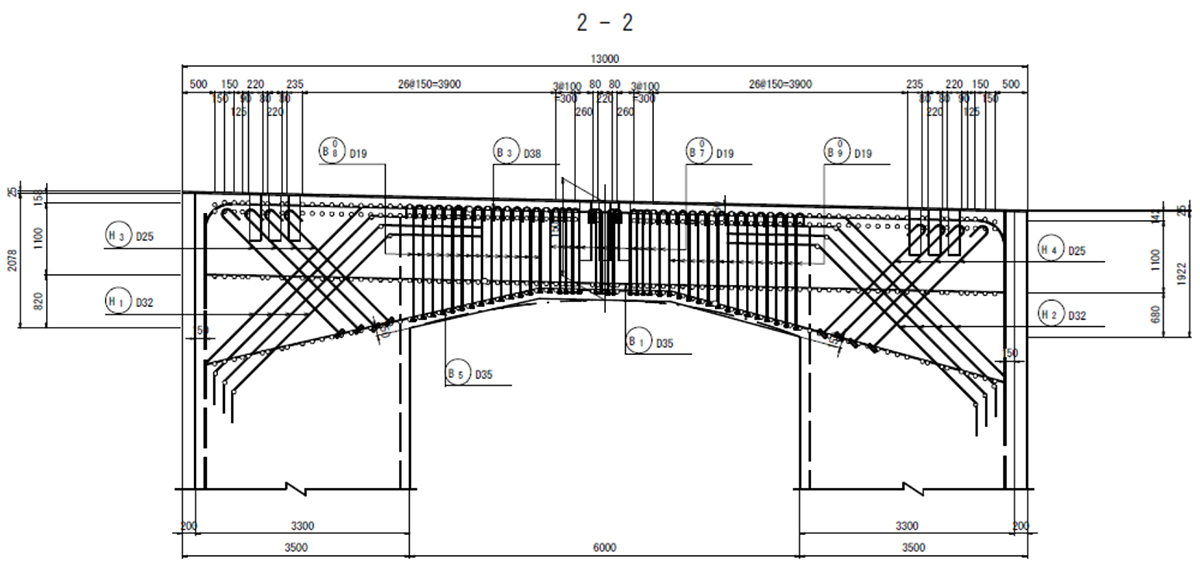

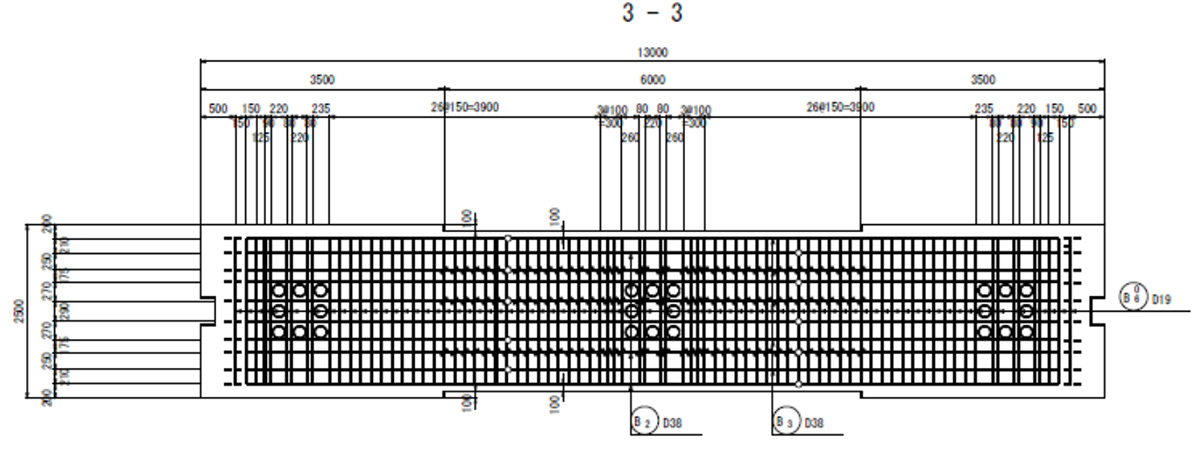

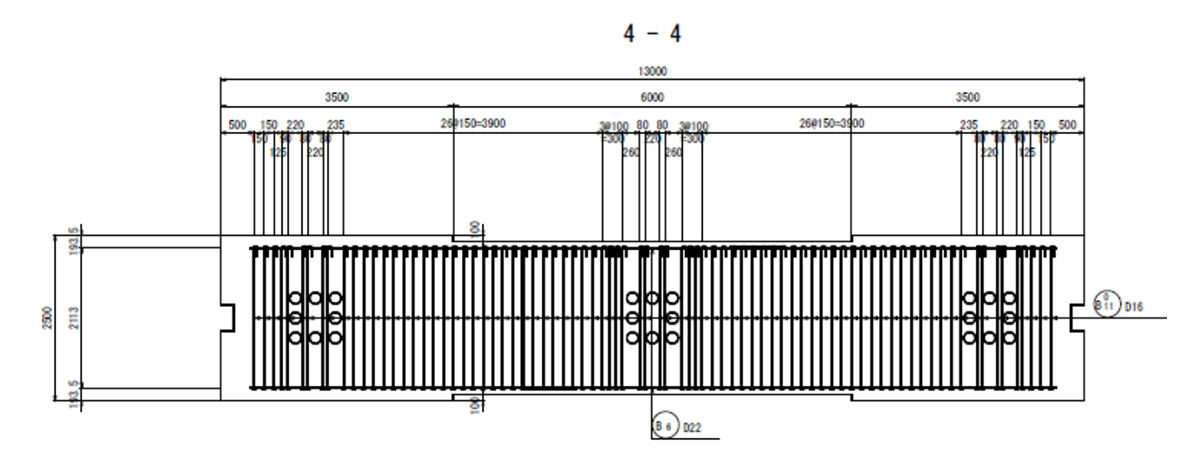

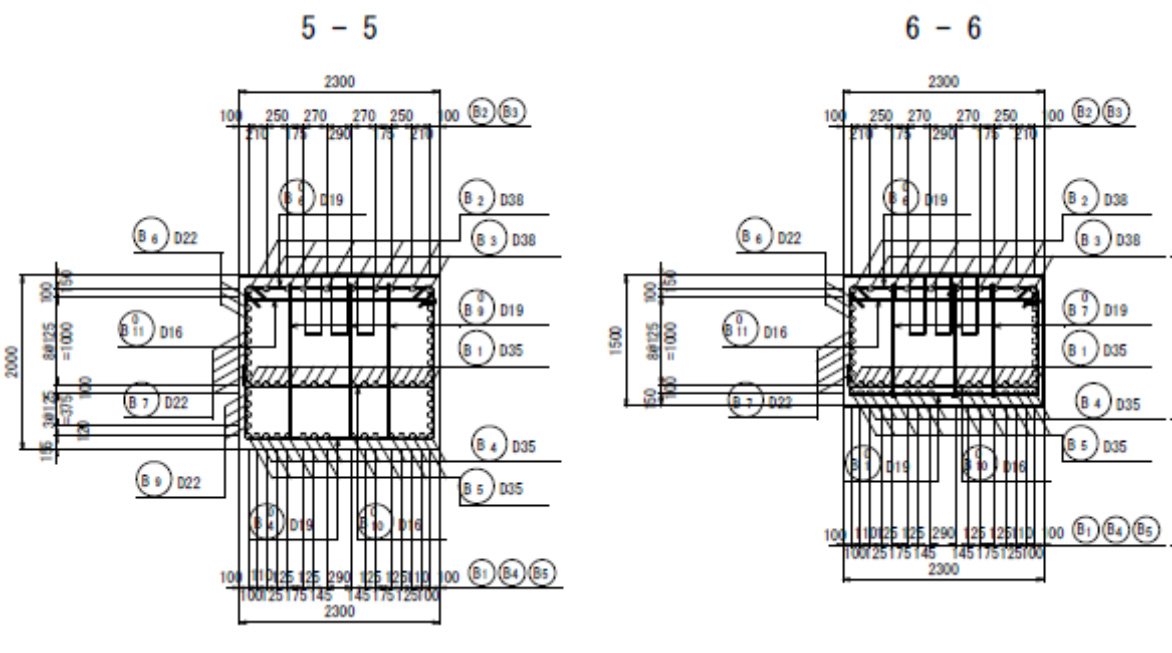

まずは高密度配筋の躯体条件を、図面、写真、表で示します。

図-1

図ー2 1-1断面図

図-3 2-2断面図

写真1 梁鉄筋

(図-2)1-1断面図、(図-3)2-2断面図を実際組み上がった梁鉄筋(写真-1)と比較いただけますと、図面より実物は圧倒的に高密度な配筋である事が一目瞭然かと思います。ここまで高密度ですと鉄筋が干渉しあって図面通りに組めない箇所が生じますので、(図-1)の赤枠内の注意書で「鉄筋が干渉する場合においては、ずらして配置すれば良い」等と記載されております。実際、記されている鉄筋以外も干渉しあって組上げが大変だったと聞きました。この躯体は大きくはありませんが(写真-1)に写る梁鉄筋だけで16tもあるとの事です。

図-4 3-3断面図

図‐5 4-4断面図

写真2 梁鉄筋上面

図-6 5-5、6-6断面図

写真3 梁部/写真4 梁・柱部

表1 当初コンクリート

以上に示しました条件で、施工者は過去経験の無い高密度配筋だったにも関わらず、低スランプで施工したいという事から施工計画段階でどのように施工したらよいか相談を受けました。私の提案は、このような高密度配筋では充填不足が生じるリスクがあると考え、それを回避するために無理して低スランプとせずに従来通り(表-2)のスランプ8cmに変更する協議を行う事を提案しました。スランプ8cmとする事で、梁部においては設計スランプと比較して単位水量を12kg/m3減、単位セメント量23kg/m3減とする事ができましたので、設計配合より実績率も高まり品質に優位な状態となりました。

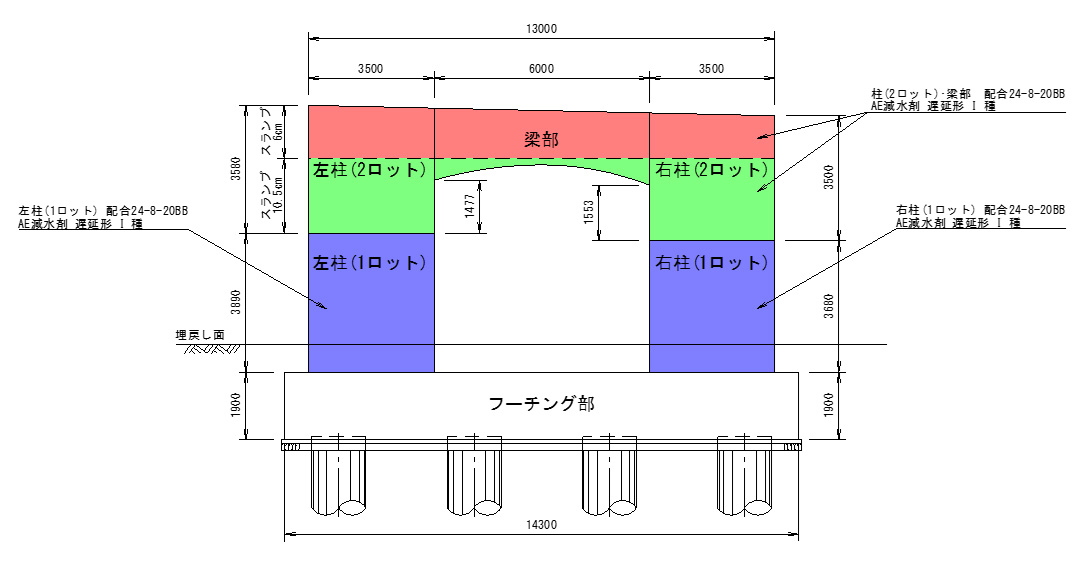

表2 変更後のコンクリート

スランプを8cmへ変更しますが、ただ単純に全てを8cmとするのではなく、フーチングはそのままスランプ8cm、柱部は規格値下限要求でスランプ6cm、梁部においては高密度配筋に阻害されて棒状振動器φ50㎜が挿入できない下部に上限要求のスランプ10.5cm、棒状振動器φ50㎜が使用できる部分においては下限要求のスランプ6cmで施工する事を提案しました。施工者から、フーチング部8cmと柱部6cmにおいては施工に自信ありとの事でしたが、梁部で下層スランプ10.5cm上層スランプ6cmとすれば上層・下層でスランプで4.5cmの差が生じる事に、「品質は大丈夫でしょうか」と質問されましたので、「設計スランプ15cmを使い下から上まで丁寧に締固めると、累積される自由水によって上層の水セメント比は高くなり品質は低下1)します。よって、下層を丁寧に締固めて材料分離を促進したうえで、自由水を排除すれば単位水量は抑制され緻密とできるので高品質となる」と主張しました。施工者は材料分離を促進する事に驚きましたが、それによって累積される自由水をできるだけ排除し、締固めが可能な部位では材料分離が生じない低スランプを用いる事を以下(図-7)のように提案。さらには「材料分離が悪いのではなく、材料分離で生じた自由水を放置する事が悪いのであって、今回に限っては材料分離させる程、それにより生じたブリーディングを排除する程に単位水量を減じられ高品質となる」と指導しました。

図-7 コンクリート打設計画

以上を施工する前に、元請より関係者で周知を徹底してもらい、勉強会を関係各位の会社に出向いて実施(写真-5)(写真-6)してもらいました。

写真5 土工周知会/写真6 圧送・型枠・材料周知会

ここで1つ目の問題として、全国共通だと思うのですが、スランプ6cmでは圧送不可だと思われている方が多い現状がありました。本来、ポンプ圧送車のカタログ性能で5cm~圧送可能と記載がある中型車以上であれば、実際の現場においてもスランプ5cmで圧送可能であり閉塞する事はありません2)でした。そうした低スランプでポンプ車が閉塞した等の経験がないことから、周りが圧送できないから自分達もできないと主張しているだけという状況が存在します。現場では、長年のスランプ上限要求があって、元請・下請のほぼ全てがポンプ打設で8cm以下を打設した経験が極端に少ないはずですので無理もありません。経験から申し上げますと、ポンプ車ホッパーが空になって空気をかんだ時に限りポンプ車が閉塞2)しそうになっております。ですからホッパーの中身は常にコンクリートで満たしておく必要があり、そうすればポンプ車が閉塞するリスクはほぼ無い事を説明しました。

続いて2つ目の問題として、そもそもアジテータ車から生コンを荷下ろしするには、概ねスランプ7cmくらいから供給が非常に難しいのでホッパーに受け取り難いです。よって、それを解消する為、アジテータ車のシュートに大きな角度を付けて急勾配として硬いコンクリートを強制的に供給させる必要があります。言い換えますと、軟らかいコンクリートは流れる(写真-7)のに対して、硬いコンクリートは流れる事はなくシュートを滑り落ちる(写真-8)と申せば良いでしょうか。そのような状況とする為に、ポンプ車とアジテータ車に高低差を設ける為のスロープ台(写真-9)を特別に製作いただき、(写真-10)のように設置して生コンを滑り落として滞りなく供給しました。硬いコンクリートといえど、継続的にポンプ車ホッパーに供給がなされたら閉塞する事はありません。

3つ目の問題として、この梁コンクリートは86.4m3の体積があります。このような高密度配筋で締固めを丁寧に実施するには相当の人数・器械等を投入しても時間がかかります。ここでは締固め時間は定めず、偉大な先輩方が云われる「空気が出なくなるまで締固める」と概ね90秒以上必要でした。通常の現場の10倍近く締固める為に時間を要しますので、コンクリートはおよそ4.0m3を30分かけてゆっくり圧送します。ですからプラントには30分で1台出荷する事で事前に打合せして合意する必要がありました。幸いに、このプラントでの硬いコンクリートの取組みは2現場目でしたので、品質向上に資する事から快く引き受けていただき、ポンプ車ホッパーに絶え間なく供給できて閉塞のリスクは低下しました。

4つ目の問題は打設時間です。打設は86.4m3/8.0m3=10.8時間となって休憩等を考えますと12時間程度のポンプ圧送となる計算でしたので、締固めが長時間となって品質確保が体力的にも難しい状況でした。この生コン打設であれば、仮に設計スランプ15cmで品質を問わないなら、1班体制土工4~5人+ポンプ車1台(2人)+左官+大工で打設する事も十分可能ですが、緻密な躯体を構築する事を目的にしておりましたので、2班体制土工20人+ポンプ車2台(4人)+左官+大工として締固め人員に余裕を持たせました。参考までに、この施工者は、他工事で失敗した時の作業員1人当りの締固め体積は24.0m3/人で締固め時間・締固め間隔も管理しておりませんでした。失敗の教訓から、梁コンクリートでは4.3m3/人として、締固め時間は空気が出なくなるまで(90秒以上)とし、締固め間隔は40cm以内で実施。単純に施工人員は大幅に増員しましたが、1人当りの締固めに対する手間は増えて忙しくなりました。それに加えて、下請けを変えた事で締固めスキルを身につけてもらう時間も足りないなど反省点もありましたが、それは次回以降の工事で少し改善されていきます。最初からコンクリートの締固めスキルなど有する業者さんは30年以上前に1度見たきりですので、締固めとはどういったものか手本を見せて指導しなくては身につかないと思います。ですので、一度指導してスキルを身につけた業者さんを大事に育て、高品質なコンクリートを構築してもらえたなら指導側のスキルも向上しますので、指導する事は自分の為でもあり、施工者の為でもあり、大きく言えば社会貢献に必ずつながると思います。

写真7 スランプ15cm、流れ落る/写真8 スランプ6cm滑り落る

写真9 スロープ台/写真10 生コン供給状況