-分かっていますか?何が問題なのか- 第62回 景観とメンテナンス(その2) ‐メンテナンスの肝は、熱意と探求心‐

これでよいのか専門技術者

3.醜い姿となった簪を取って、元の美しい外観に戻すには

ここで、開通当初から多くの人々が感動し、ランドマークとして認知されていた元の美しかった外観に戻すことが困難な作業となることを想像できる人は、既設構造物の補修や補強工事の難易度の高さが分かり、自らが同様な工事を何度か経験した人のみである。ここで示す軽微な作業と思われがちな状況を格言で表現すると、『言うは易く行うは難し』が的を射ていると私は考える。ここに挙げた人は、「片側施工高力ボルトによって固定された吊りピースを撤去するだけでしょう、簡単な作業で種々なことを考える必要も無いし、技術力も問われない」と発言すると私は思う。しかし、この考え方で進むと、またまた失敗に終わり、恥の上塗りとなる。

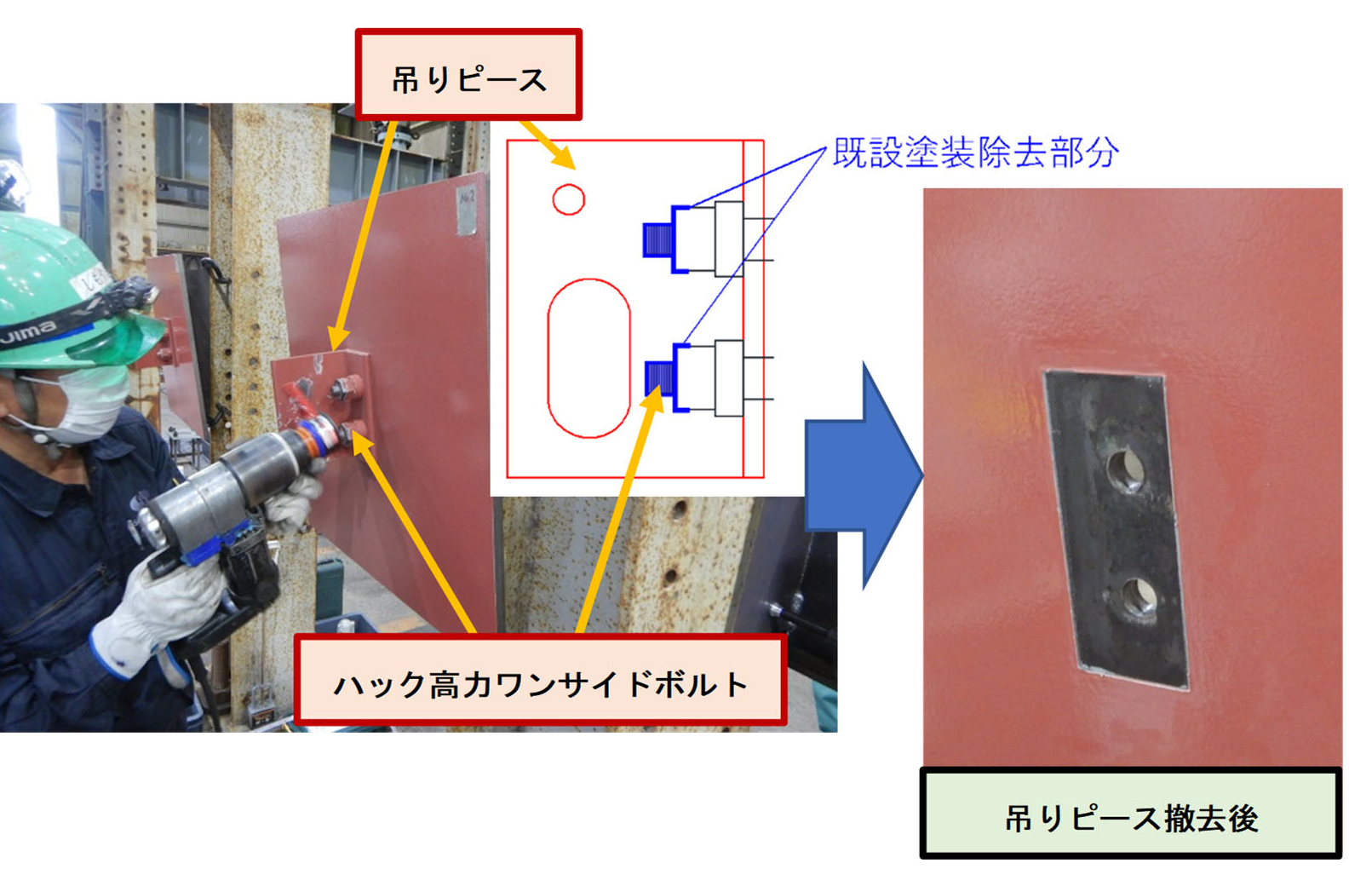

ここで紹介する事例も工事発注時に、吊りピースを仮設として扱い、工事完了後に撤去することを想定して条件設定していれば話は違った。塗装足場や防護施設設置に必要な仮設治具として想定していれば、比較的容易に取り外せ、外観にも影響が無いように工夫ができたはずである。しかし、取り外しを想定していなければ、元の外観に戻す困難性は高くなるのは当然である。今回吊りピース固定に採用した片側施工高力ボルト、特に今回採用されたハック高力ワンサイドボルトは、取り外しを想定していない、長期の耐久性と確実性を期待して開発された固定ボルトである。図‐7と図‐9をもう一度確認して貰いたい。

3.1原形復旧に向けた検討

検討の第一は、取り外しを想定していなかったハック高力ワンサイドボルトを本体に傷つけずにどのように撤去するかである。第二は、外した後に残る孔を凹凸が生じないように塞ぎ、経年で平滑状態が失われないようにするにはどうするかである。第三は、既に上塗りまで完了しているふっ素樹脂塗料と、撤去する吊りピース箇所跡に塗付する塗装仕様や仕上げ方法をどうするかである。第四は、原形復旧作業を短期に、特に、日程の決まっている2020東京オリンピック開催までに全て完了させる工程管理を如何にするかである。

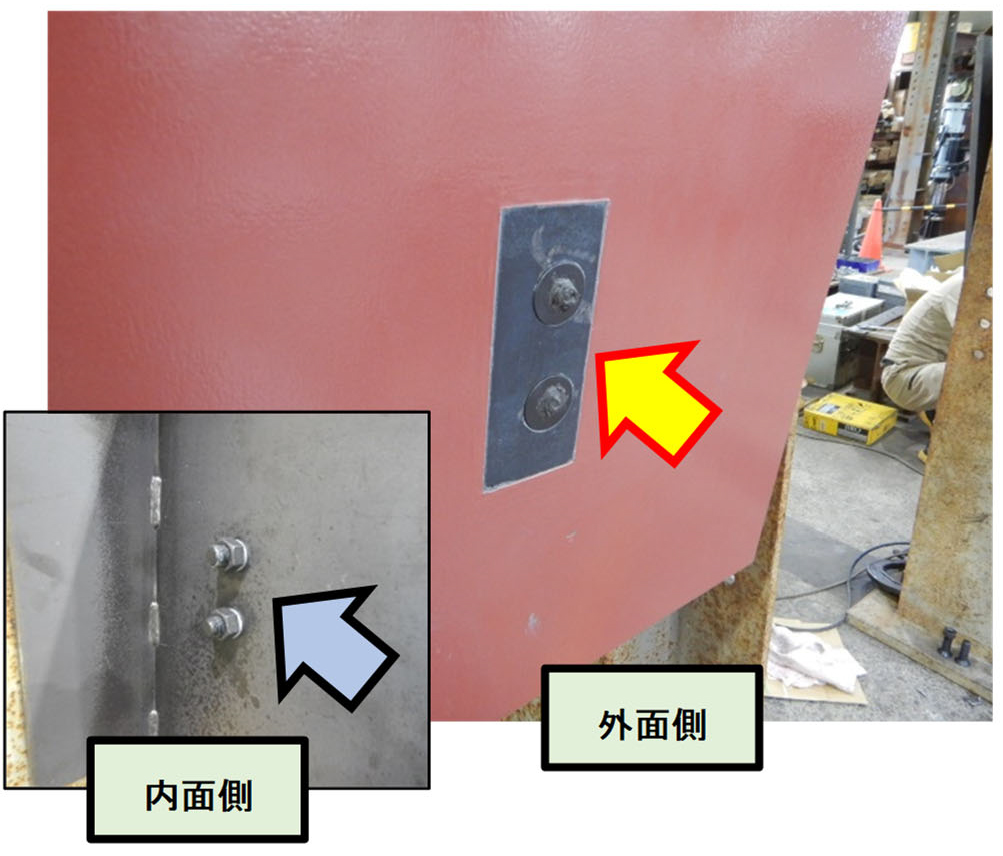

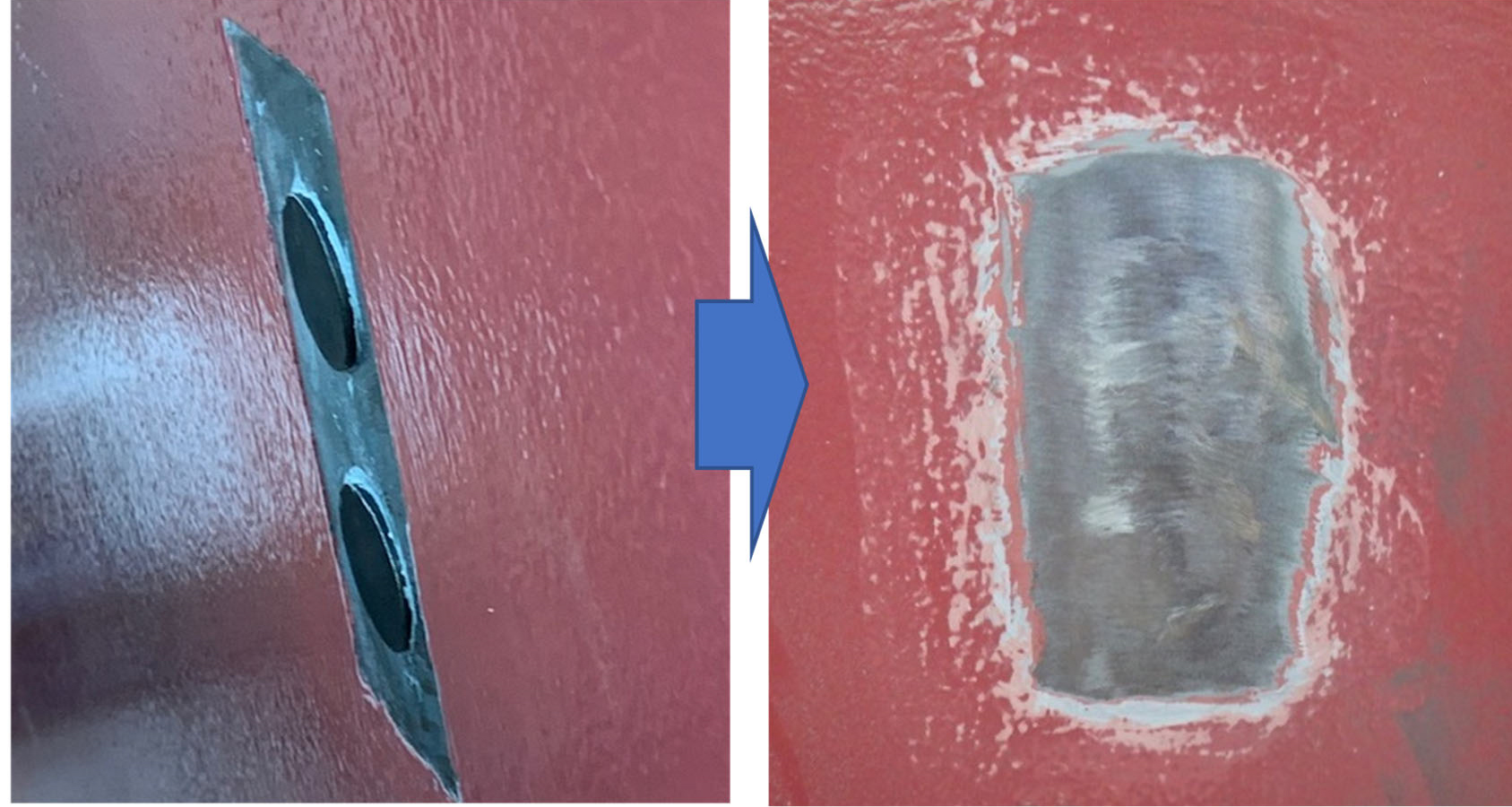

新設した吊りピース(パイロンウェブ接地面は75㎜×170㎜×10㎜,ウェブ面から125㎜立ち上がるL型鋼)の個数は662個,吊りピース1か所につき,2本のボルト孔(φ21mm)が必要となることから孔の総数は1,324個と膨大な数であり、撤去した跡は、10㎝×20㎝の長方形の窪みが662箇所点在することになる。窪みは、ランドマーク・パイロンの重要な見えがかり部側面のウェブに広がることになる。

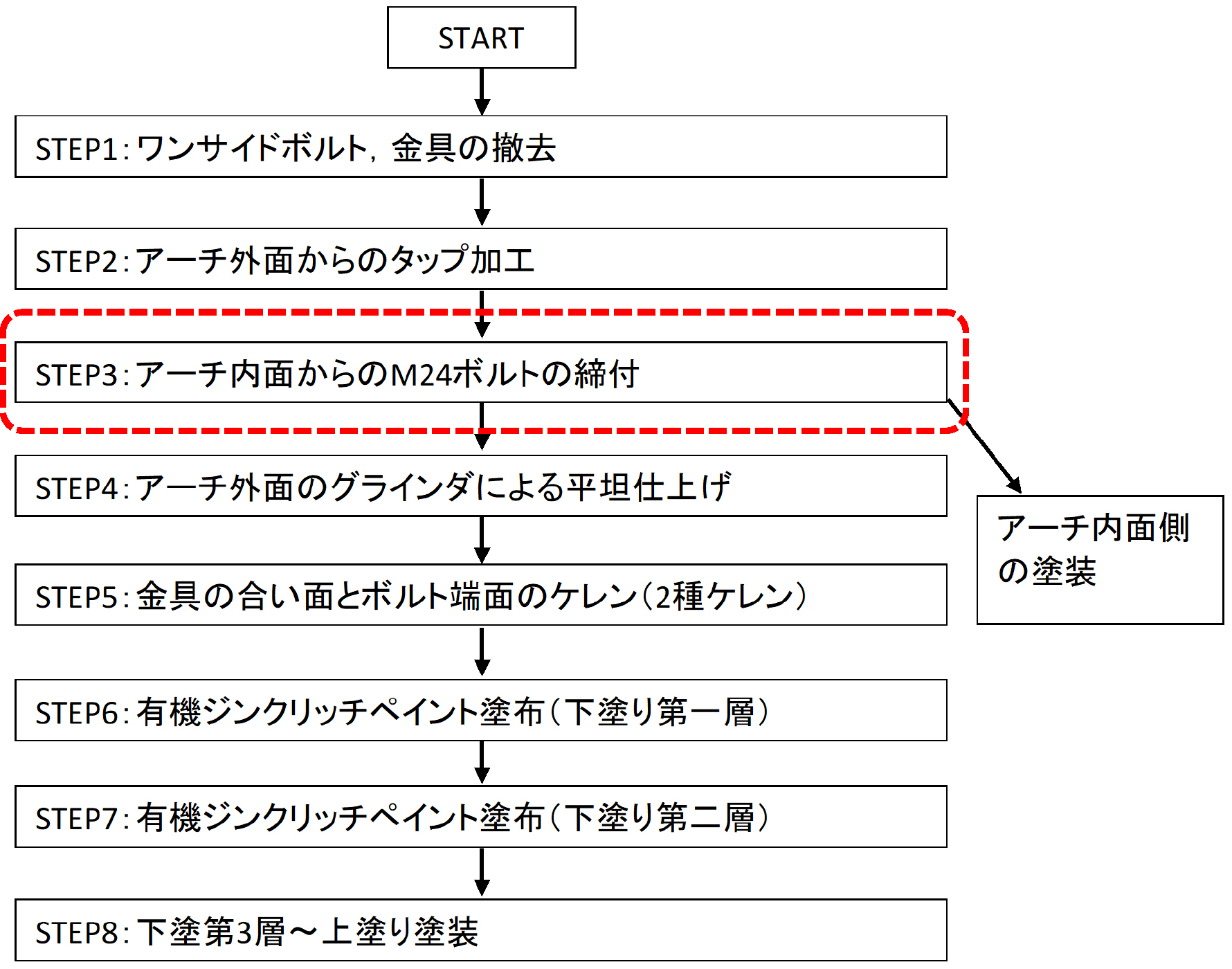

原形復旧工事を適切に行うには、完了時期の厳守が絶対条件であることから、ネットワーク工程表を精緻に引くところから始まる。その際、このような状況下で必要な事項は、塗り替え工事と吊りピース撤去・原形復旧工事の各工事に必要な日数及び工程の可視化と、クリティカルパスを明らかにする工程表を適切に書き、関係者の間で共有、確認し、抱えている課題を十分認識して原形復旧を行うことが必要となる。クリティカルパスを明らかにした後は、最も重要な失敗の許されない原形復旧方法の検討と確定作業にある。それでは、原形復旧工法として検討した片側施工高力ボルトの撤去と開いた孔の埋め戻し方法について説明しよう。

(1)片側施工高力ボルトの撤去と孔の埋め戻し方法

既設の鋼製アーチパイロンに現地で設置する吊りピース固定に採用した片側施工高力ボルトは、ハック高力ワンサイドボルトである。ハック高力ワンサイドボルトとは、図‐7に示したが専用締め付け治具(シャーレンチ)によってバルブスリーブを座屈変形させてボルト頭を形成、所定の軸力が導入される仕組みである。一般的に行っている片側施工高力ボルトの撤去方法としては、ボルト軸をけん引しながらナットを取り外し、内面側に押し出す方法を採用する事例が多い。今回の場合も同様で、約8T程度の軸力が入っているハック高力ワンサイドボルトを外面側から固定・けん引し、締め込まれているナットを緩めると、コアピンは内面側に押し出すことが可能となり、コアピンは孔から分離してパイロンの内面に落下することになる。ナットを緩め、吊りピースを撤去しナットを再締め込みする方法もあるが、ボルト頭部とナットが突起となって残ることから当案は除外した。

次に、パイロンウェブに設けた孔を埋め戻す方法としては,①溶接で埋め戻す,②樹脂で埋め戻す,③ボルトで埋め戻す、3つの方法が考えられる。

①については,溶接で孔を埋め戻し、動力工具によって平坦に仕上げる方法である。溶接による復旧方法は、外観上の平坦性確保や経年による変化について特に問題は無いと考えるが,溶接姿勢が限られ局所的な溶接となること,また応力作用下での溶接であることから,溶接欠陥を生む可能性が高いので適切とは言えない。

②については,孔埋めに使う樹脂と既設鋼材はヤング係数等が異なることから,施工時には平坦であったとしても経年で凹凸等の発生する可能性や紫外線による変化する可能性が極めて高い。樹脂材選定の余地はあるが、採用の優位性は低い。

③については,使用ボルトを皿型にすることによって締め付け圧を面的に広げることが可能であり、経年による変化も少ないことから3案の中では優位性は高い。

ここで重要なことは、埋め戻し方法による周囲への影響や経年による変化を重視するのではなく、将来に必要となる吊りピースの再現性にある。今後、物理的耐用年数が尽きるまでには、何度かメンテナンスが必要となり、その際、再度吊りピース設置する可能性が高いことを考慮しなければならない。以上の比較検討から,原形復旧案の選定としては,③ボルトによって埋め戻す方法を選択することとした。この段階となって私は、選択したボルト復旧案の施工に先立って抱えている課題を整理し、課題を試験施工によって解決策を選択して講じ、適切な施工が行えるようにすることとした。

(2)ボルト埋め戻し方法について

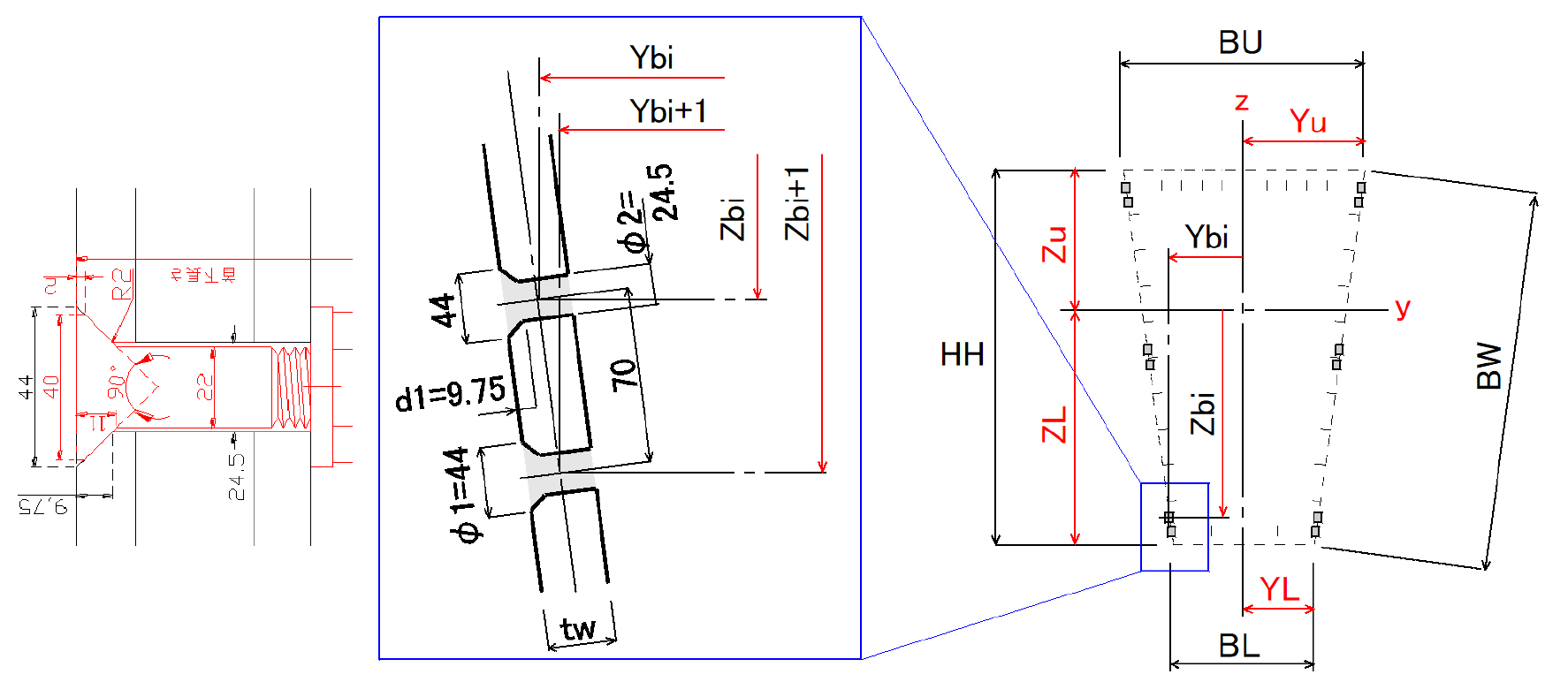

③の方法については、使用ボルトによって異なった方法が考えられる。使用ボルトの選定にあたっては、原形復旧施工法の施工性、復旧表面の平滑性、長期形状保持性、ボルトの入手状況等を検討した結果,皿頭ボルト、一般形状ボルトの2案を比較検討することとした。

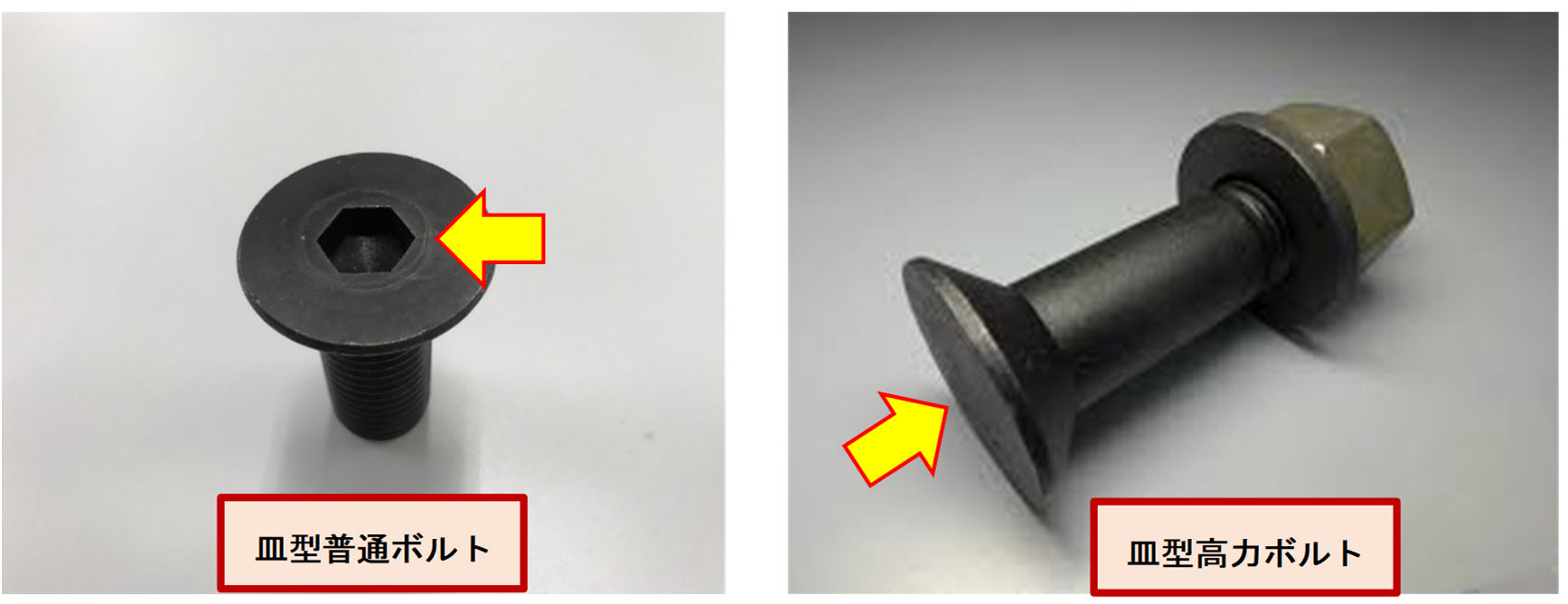

皿頭ボルト案は,ボルトを撤去した後に残るウェブの孔を皿加工し,皿頭ボルトを締め付け固定した後に外面を平滑仕上げする方法であり、ボルト種には普通ボルトと高力ボルトがある。皿頭高力ボルト案は、鋼床版等他に使用実績があり、円錐状の面で皿頭のボルトに軸力を入れて固定することから、長期的な緩みは少ない。

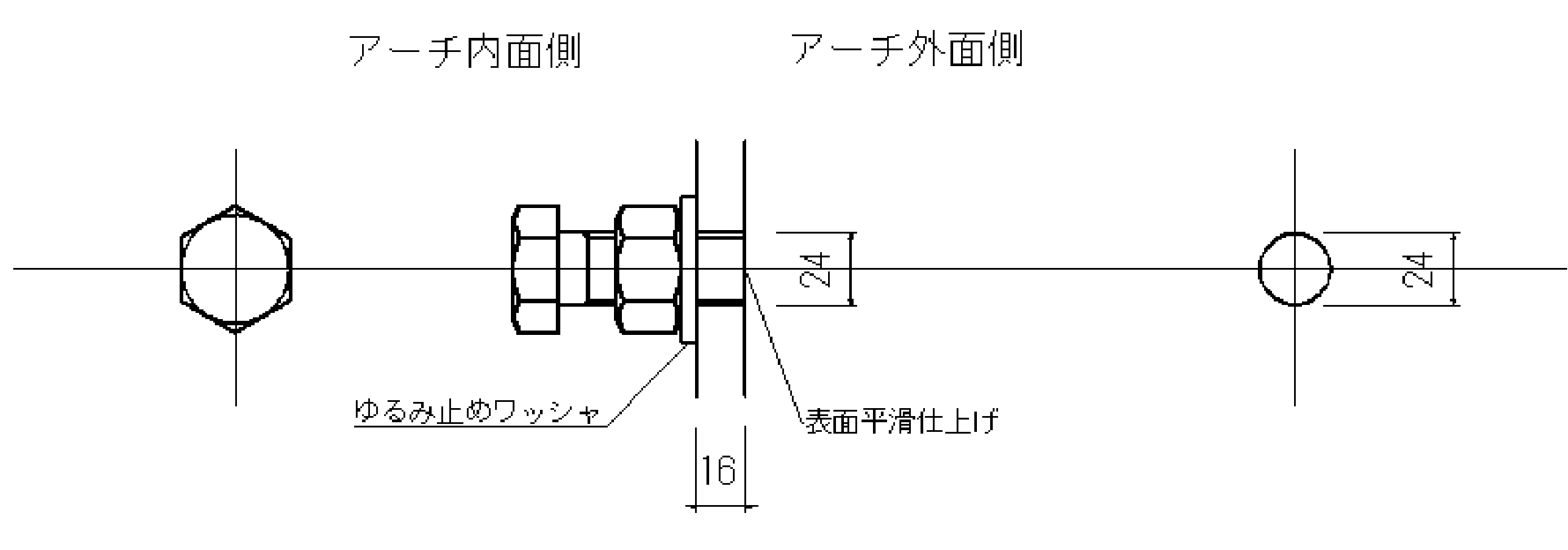

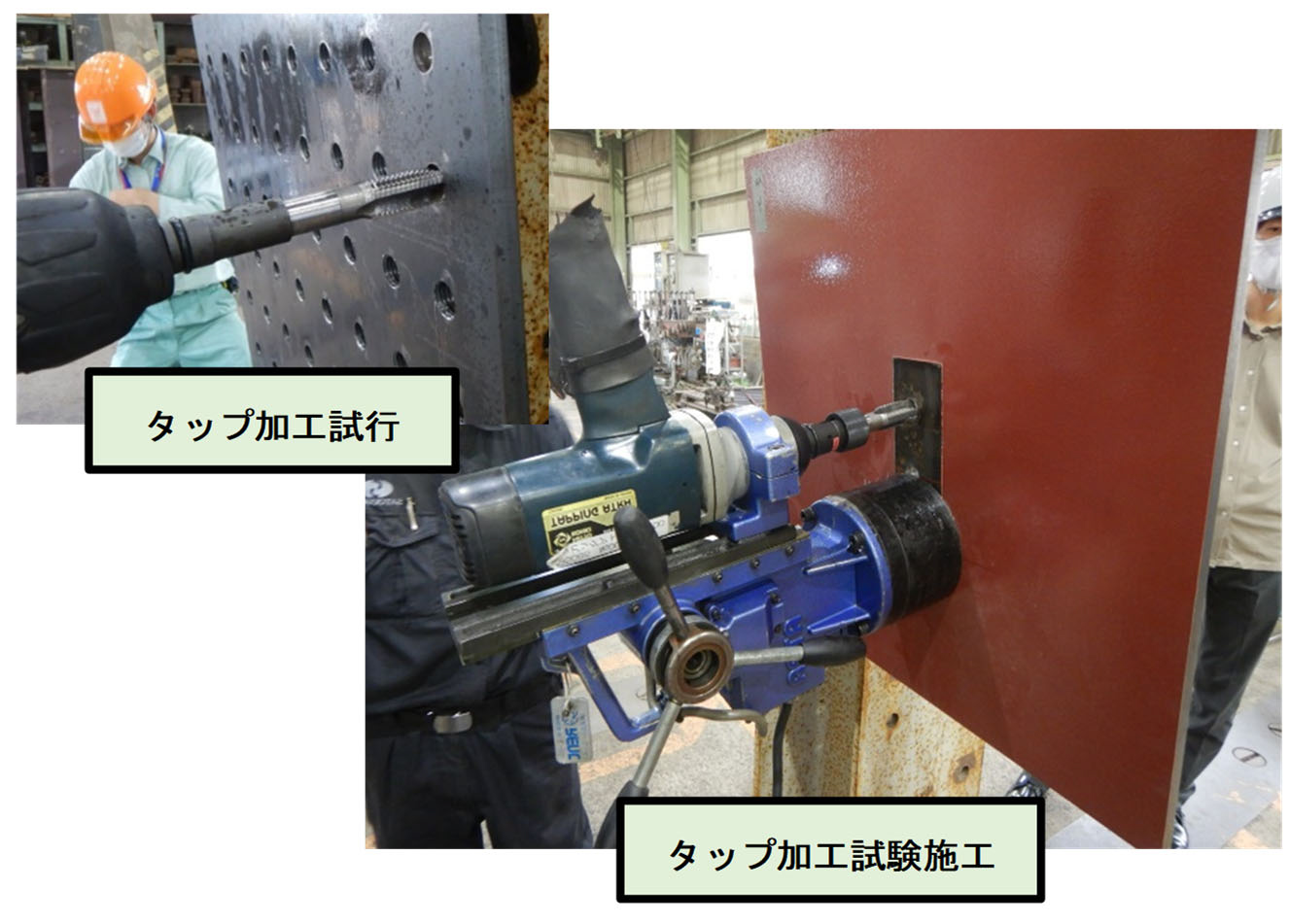

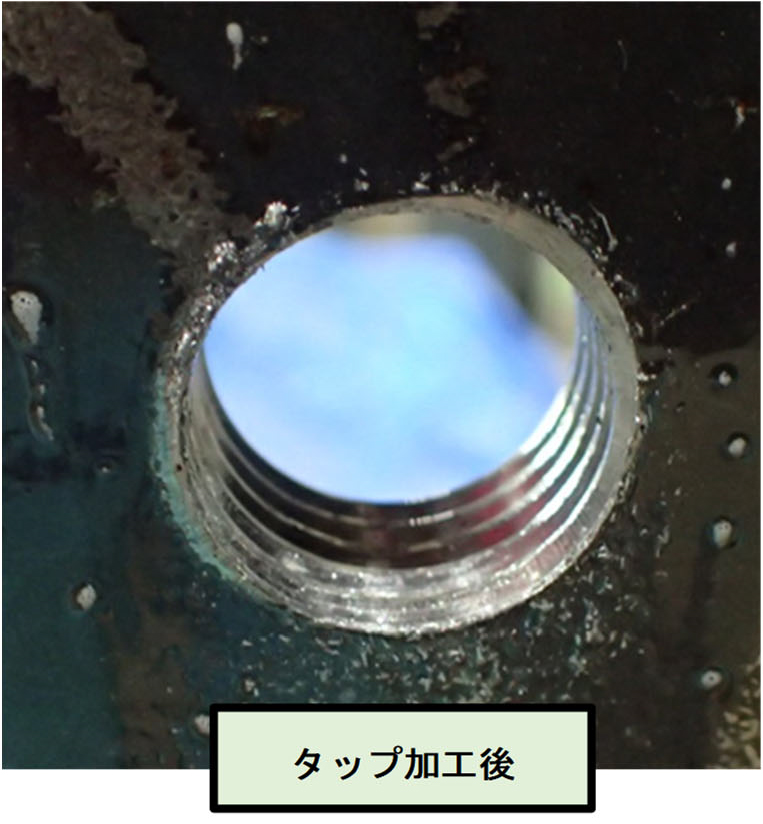

一般形状ボルトは、普通ボルトと高力ボルトがあるが、タップによる締め付けと、既に開けられている孔径(φ21㎜)から、タップ加工の精度確保や孔の拡大による構造体への影響を抑えるために、M24サイズの普通ボルトを選択した。M24ボルト案とは,ボルトを撤去した後に残る孔をタップ工具によって雌ねじ成形し,雄ねじ加工したボルトを雌ねじ加工した孔に挿入し、締め付けることで長期的な緩みを最小限とする案である。M24ボルト案のポイントは、タップ加工の施工精度,外面側の凸部分を如何に平滑仕上げの後、微小にリング状に残った凹部分の処理方法にある。開いている孔のタップ加工には、切削式と転造式がある。切削式は、内面にねじの溝を掘り下げてねじを作ることから切り肩が出来るが、転造式は、谷にする部分を潰して塑性変形させ、押し出されたものを寄せて山にするので切り肩が出来ないのが特徴である。タップ事故発生の確率から考えると転造式の方が切り肩の発生が無い分、優位ではあるが、既存の孔の精度、加工時の必要回転力及び現地条件等から切削式を選択した。また当該箇所の一般形状のボルトによる原形復旧には、タップ加工を必要条件としていることから、高力ボルトは除外した。

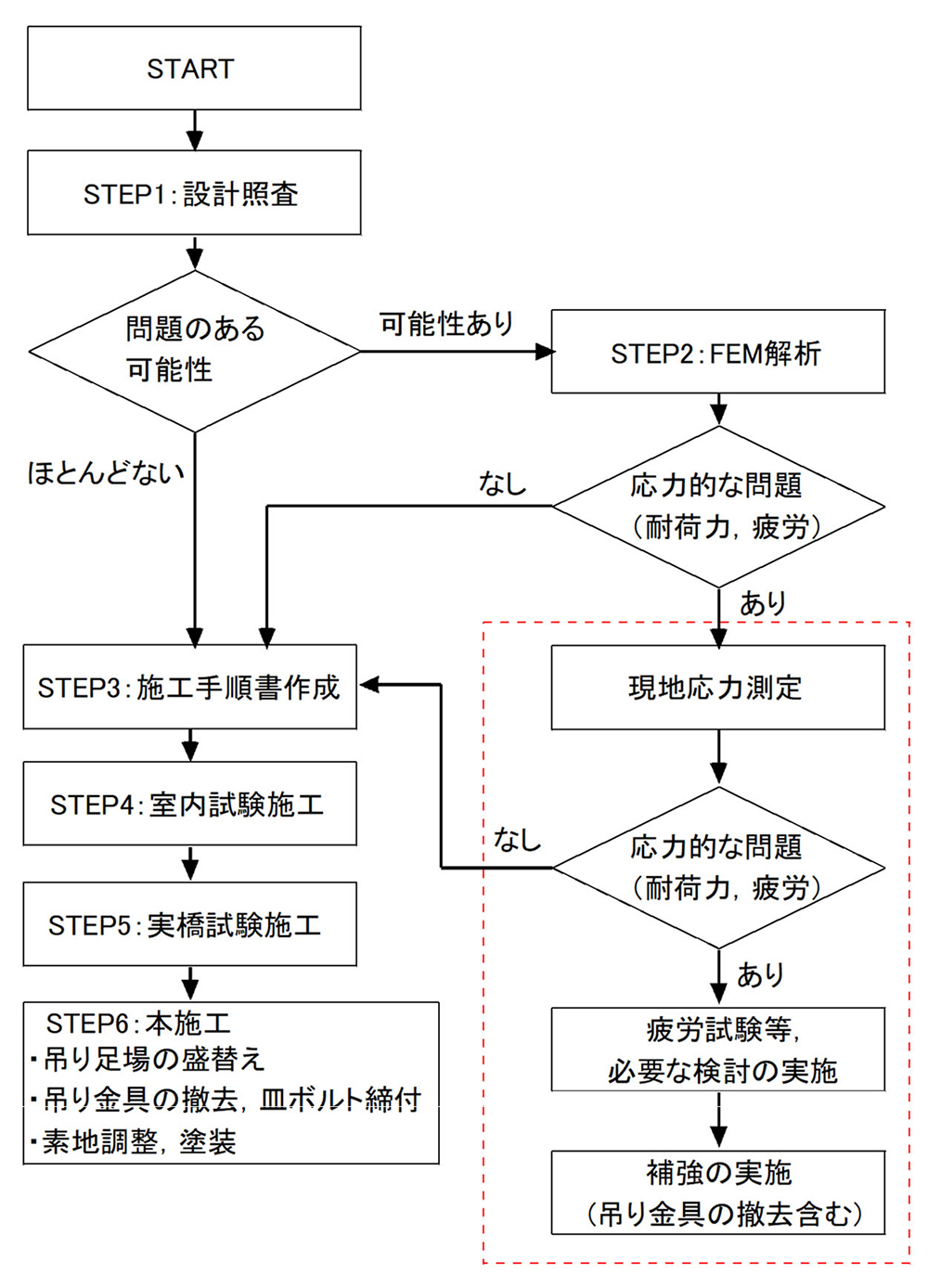

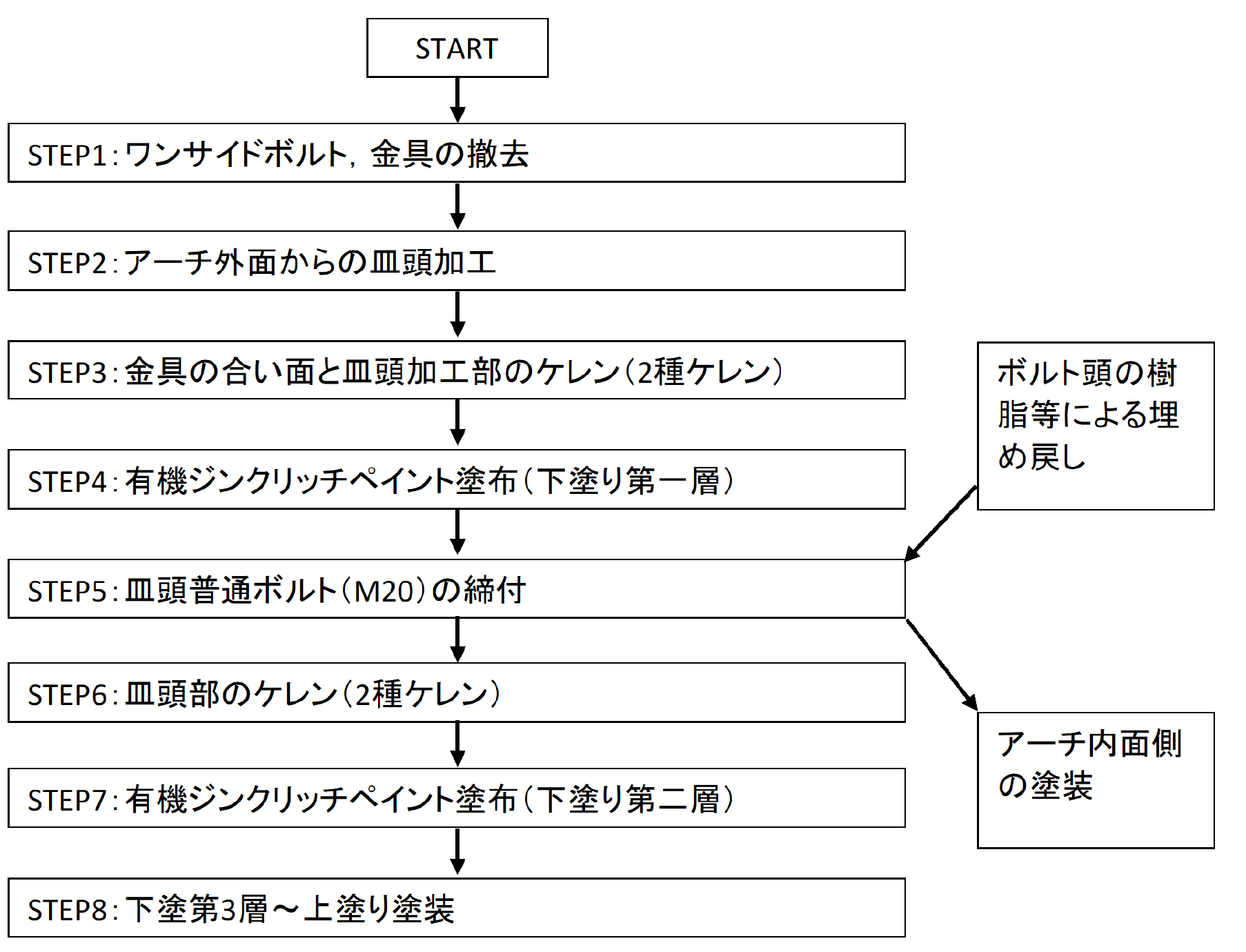

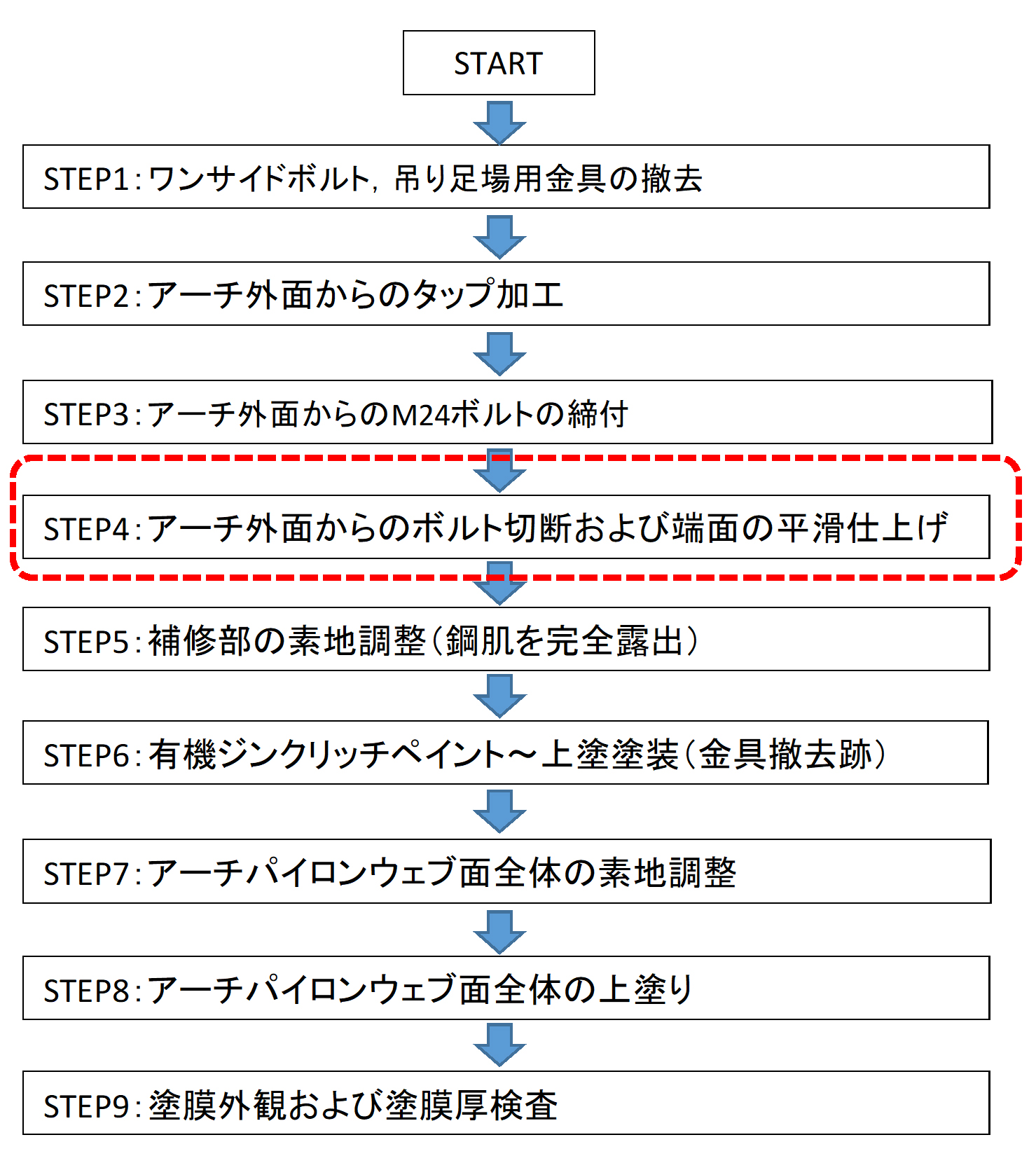

パイロンの原形復旧は、短期間に確実に行い、塞いだ孔跡が残らないように施工することが求められている。このようなことから、先にも示したが実績の少ない施工法、確実性や復旧性に不安のある工法等について、試験施工することによって課題を解決し、検討が不十分なまま原形復旧に着手することが無いように進めることとした。今回行った原形復旧検討の流れを図‐14に示す。

図 ‐14 原形復旧検討流れ図

図 ‐14 原形復旧検討流れ図

3.2 原形復旧検討の流れ

原形復旧検討の第一に行なったのは、パイロン全面に開けられた1,324個の孔による構造体に対する影響度算定である。

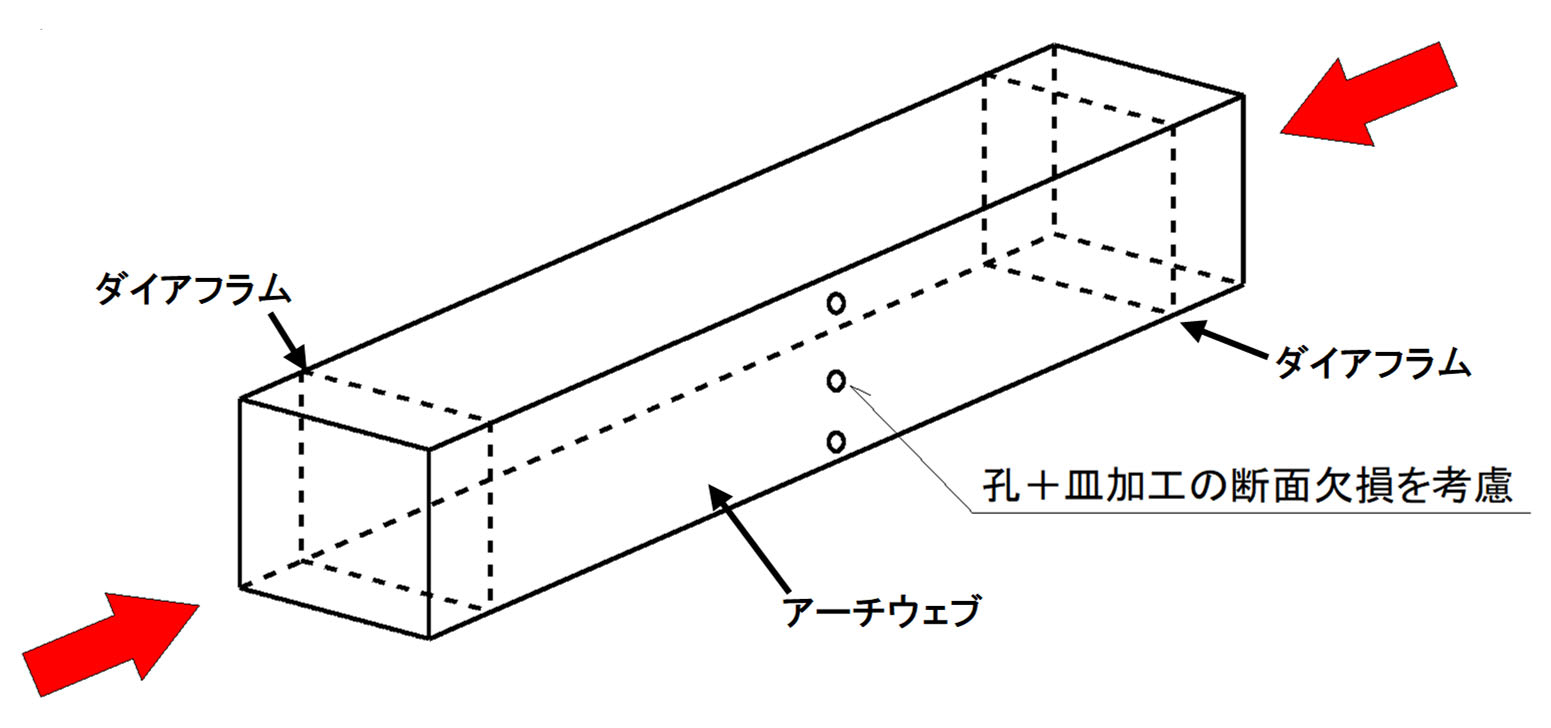

3.2.1パイロンに対する孔等による影響度

新たに開けた孔をボルトによって穴埋め原形復旧するが、ボルトは応力伝達機能を100%期待できないことから,図‐15に示すように開けた孔及び皿加工を断面欠損として扱い影響度予測を行った。要するに,図‐16に示すようにボルト孔及び皿加工の面積分,外力に抵抗するアーチ断面が小さくなると仮定して影響度算定を行った。また、孔縁は応力集中することから,車両や風による変動荷重を起因とする応力が大きい場合,疲労損傷発生の可能性も予測される。通常考えれば、φ21㎜の孔が1,324箇所パイロンに開けられたところで影響度は少ないと判断できる。パイロンに作用する力や変形等から過大な影響予測とも考えたが、長期的に安全性・耐久性を確保する考えを優先し、照査は必要と判断した。

図 ‐15 パイロンの断面欠損による耐荷力等の照査イメージ/図 ‐16 パイロンの断面欠損詳細;ボルト孔及び皿頭部

ここでは、パイロン断面の孔引きによる耐荷力への影響確認と、車両や風による孔周辺の応力変動における疲労損傷発生の確認を行った。当該連載は、論文ではないので敢えて数値は示さないが、影響度予測の結果、応力増加量は微小であり,耐荷力に影響がなく、疲労損傷についても車両や風による影響は無いことが明らかとなった。当然と言えば当然ではあるが、孔の個数は大きいが孔径が小さく、パイロン自体の変形も小さいことから、孔が一列に並んでいても影響はほとんど皆無であるとの結果となった。今回行った影響度予測計算は、メンテナンスにおいて安全性を重視する考えを優先し、全てに慎重にあたることが重要であるとの考えに重きを置いている。照査することが過大と外部から言われたとしても、施設管理者として不安を残して施工することは避け、“石橋を叩いて渡る”安全重視の考えを優先させることを重視する姿勢を貫くことが重要であることは言うまでもない。さてここからが、今回の話題提供における主要部分、種々な試験施工である。

新たに開けた孔等の影響が、対象となるパイロンにおいては少ないことを先に示す照査で分かったが、原形復旧工事に失敗が許されないことから、採用する材料、技術、工法等の検証が必要である。メンテナンスにおける維持工事、補修や補強、そして新設でも、確認検証行為は共通することであり、重要事項である。確認検証とは、過去に実績が少なく、機能や性能を検討するデータが無い施工法や材料等について、室内実験や施工試験等を行い、得られたデータや結果を基に必要な検討を行い、不安材料を払拭して実行に移すことである。

3.2.2新設吊ピースの撤去作業

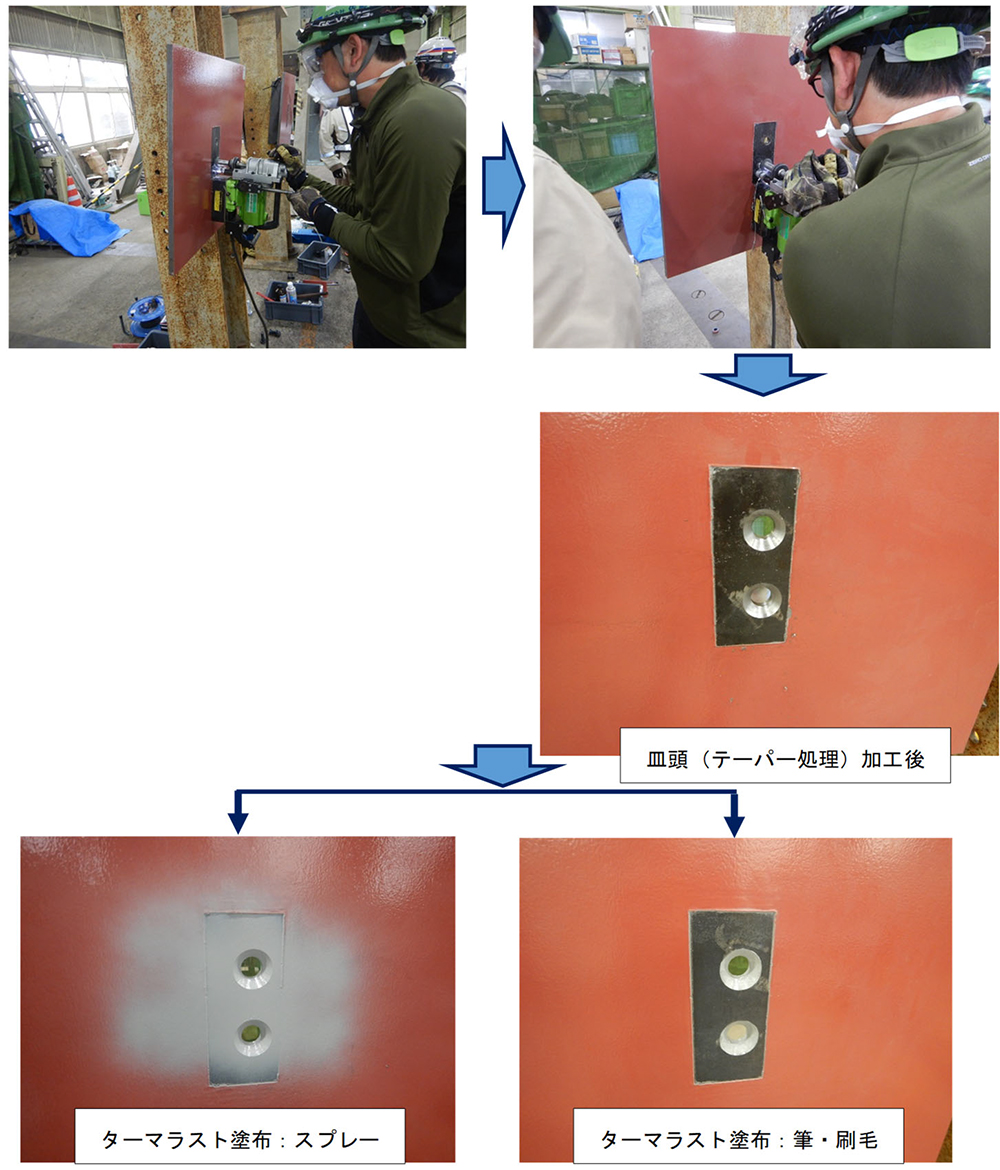

新設した吊りピースの撤去は、パイロンの桁下に自動車専用道路と一般道走ることから資材等の落下は許されず、なおかつ高所作業でもある。また、吊りピースが設置されているパイロンウェブは、82°傾斜し、等幅断面では無いので作業の難易度は高くなる。このような条件下での吊ピース撤去作業は、想定外の事態が発生する可能性が高く、施工瑕疵行為も起こり易い。そこで、パイロンと同一条件を設定し、採用する撤去方法について課題抽出と施工時間の計測を行う試験施工を行った(図‐17参照)。

図 ‐17 ハック高力ボルト及び吊りピースの撤去:試験施工/図 ‐18 共周り対策治具を使った固定状況

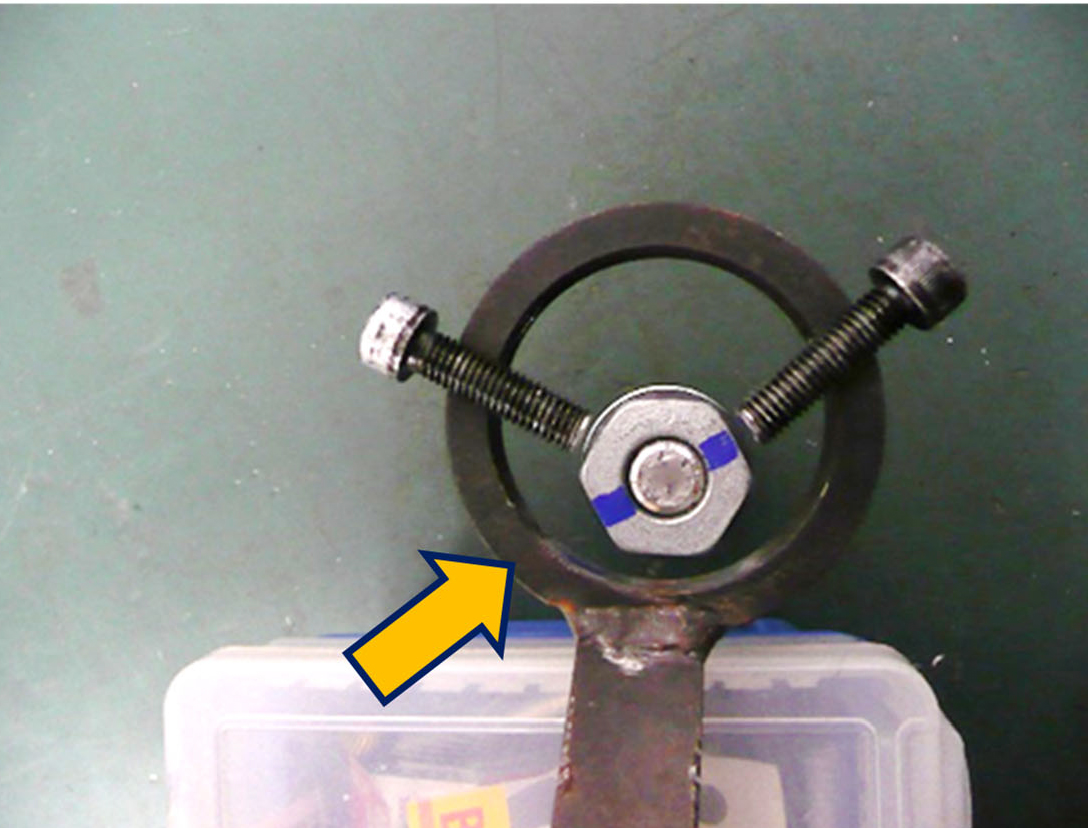

ハック高力ワンサイドボルトの撤去確認試験は,ナットが容易に外せるように,第一にボルト軸ねじ部に塗付されているフッ素樹脂塗料を動力工具によりケレンし、その後ナットランナーとインパクトレンチを使って軸力の開放とナットの撤去作業を行った。試験施工においては、ナットをある程度緩めた段階でボルト軸部の共回り現象が確認され、実施工には図‐18に示すような共周り対策治具を併用する必要性が明らかとなった。次に説明するのは、孔埋め戻しに必要な材料、技術、工法である。

3.2.3原型復旧工法の試験施工

原形復旧に使用する材料としては、孔埋めに使用するボルト、緩み防止ワッシャー、接着剤、防錆剤、塗料などがある。原形復旧工法としては、ハック高力ワンサイドボルトの撤去、皿加工、タップ加工、ボルト切断及び平滑処理がある。ここに挙げた材料や工法の検証を行うために、現地の状態を再現する試験体(パイロンウェブの傾斜角82°の角度)を製作し、試験施工を行った。試験施工として行った第一は、皿加工の施工性、皿加工精度、平滑処理精度、皿加工カッターの耐久性,施工速度などの検証確認である。第二は、タップ加工の施工性、タップ加工の精度,M24ボルトの締め付け精度、周辺への影響度、平滑処理の精度、外景を復元する塗装などの検証確認である。

『無駄の中に先生がいる。失敗しても、何かを教えてくれる』

(1)皿頭ボルト復旧案

皿頭ボルト復旧案は、図‐19に示すように皿頭普通ボルトを使った復旧案である。

図 ‐19 原形復旧工法:皿頭普通ボルト

図 ‐19 原形復旧工法:皿頭普通ボルト

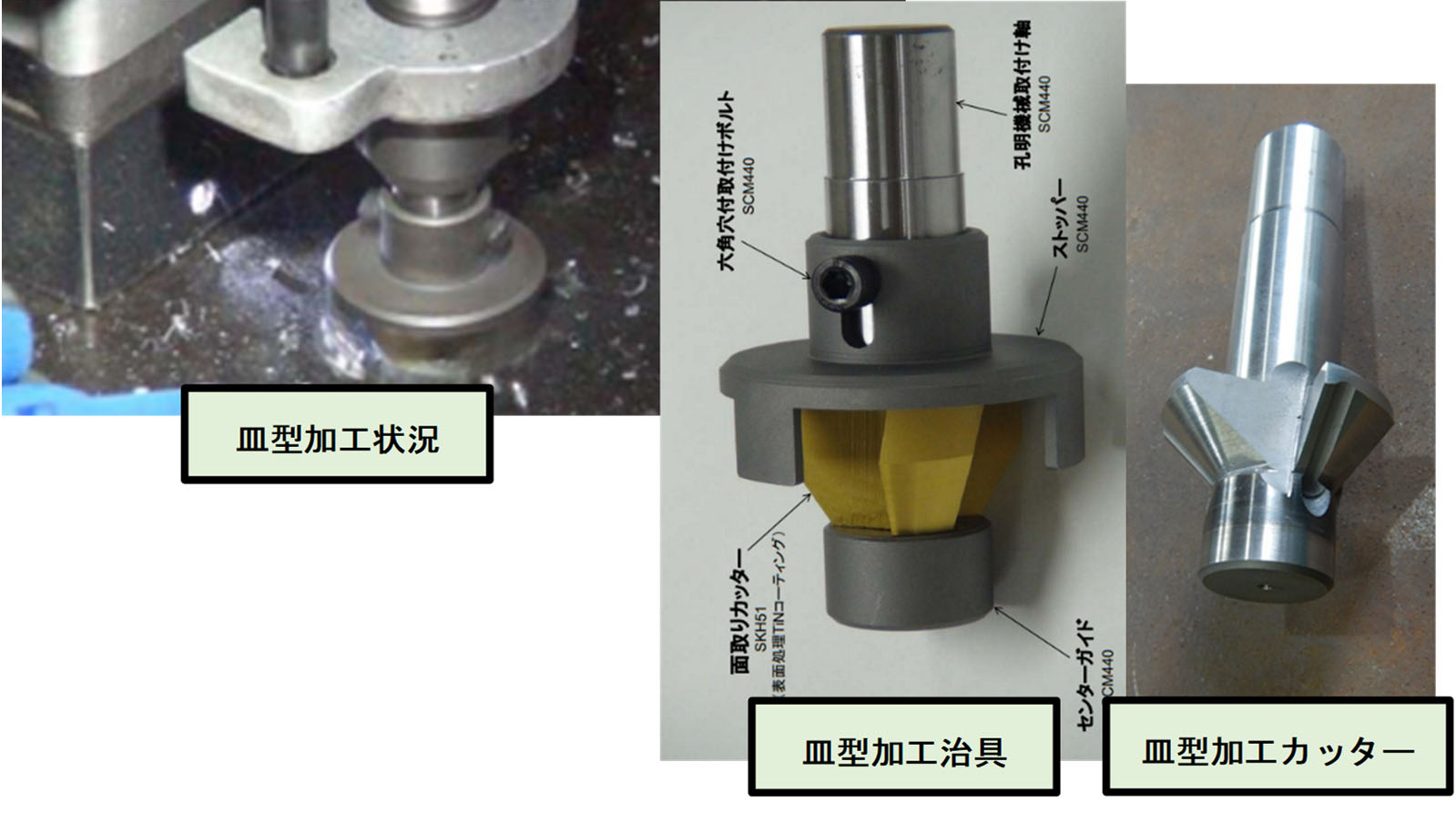

皿頭ボルト復旧案検討の流れを図‐20に示す。皿頭ボルトには、図‐21の左側に示すように頭部にねじ込みが容易となるよう十字穴のあいている雄ねじタイプの普通ボルトと、右側の鋼床版添接部に使われる皿頭高力ボルト(皿型高力ボルト)がある。ボルト製造個数としては、用途でも分かるように圧倒的に普通ボルトが多い。皿頭ボルト案で重要な事項は、ボルト頭部の皿がパイロンウェブと一体となるために必要な、皿孔加工を精度高く行うことにある。皿加工には、既設橋梁の現地で使用することが可能な治具が必要となるが、関連資料を調べた結果、過去に道路橋で使用実績にある図‐22に示す皿加工カッターを選択した。皿加工カッターは、鋼床版のように下向きで携帯式磁気応用穴あけ機(アトラー)を使って施工する場合は安定して作業が行え、皿加工の精度も高い。

図 ‐20 原形復旧案検討の流れ図:皿頭普通ボルト/図 ‐21 皿頭普通ボルトと皿形高力ボルト

図 ‐22 皿加工と皿加工治具及びカッター

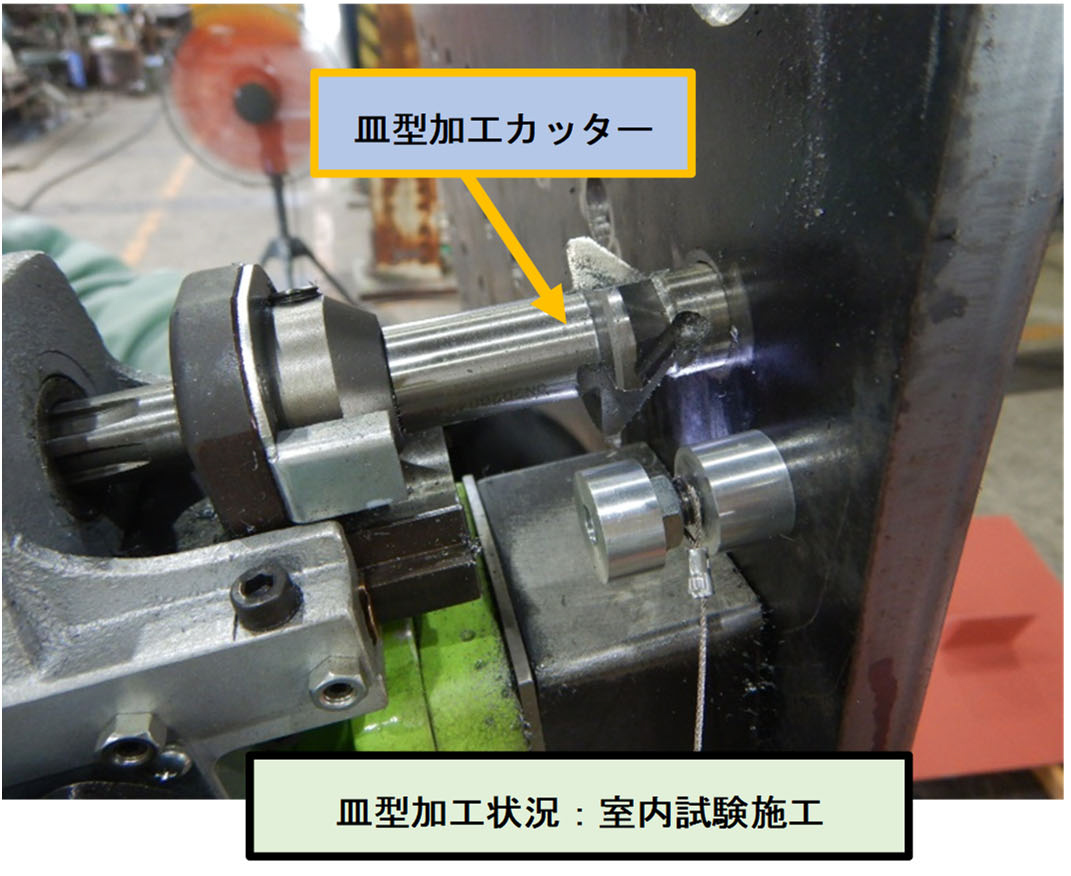

しかし、今回のように横向きで対象構造物が傾斜している場合は、皿加工の精度も低下すると考え、携帯式磁気応用穴あけ機を横向きにセットして試験施工を行った。皿加工室内実験状況を図‐23に示す。

図 ‐23 皿加工室内実験状況/図 ‐24 皿加工施工数と皿部の凹凸変化状況

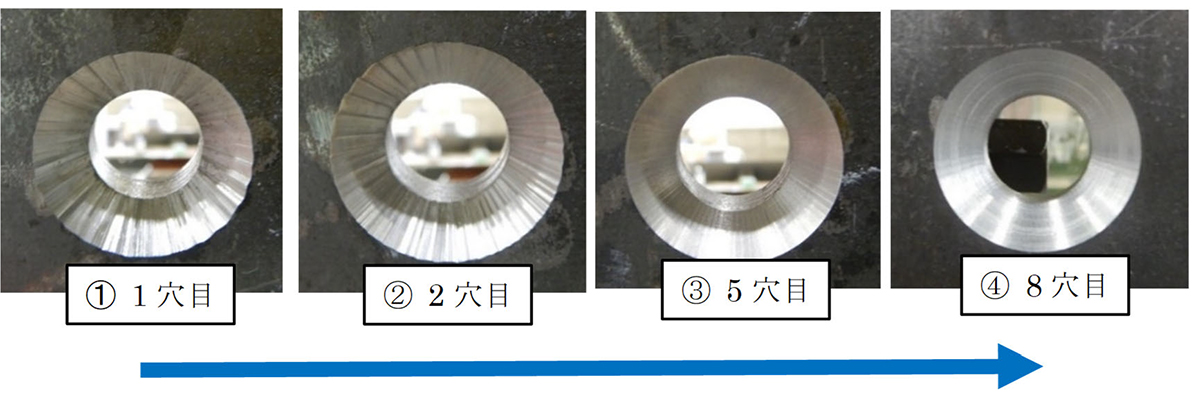

選択した特殊カッターと携帯式磁気応用穴あけ機を使った皿頭加工であるが,試験施工を行ったところ、予想を反して加工面に顕著な段差が発生した。段差発生の原因が施工環境にあるのではと危惧したが、図‐24に示すように何度か施工性試験を行ったところ、カッター刃面の馴染みによるものであることが明らかとなった。同一カッターで数か所切削すると、図‐24の右サイド、8穴目には加工面の凹凸は平滑となった。また、施工数が100か所を超えると図‐24の左側に示すのと同様な凹凸が発生するとの指摘から、要求精度を保証できる加工数は100か所と判断し、事前に切削個数を調べ、必要なカッター数を確保することとした。今回行った、皿頭ボルト復旧案試験施工の流れに沿った状況を図‐25に示す。

図‐25 皿頭加工の流れと各ステップの状況

図‐25 皿頭加工の流れと各ステップの状況

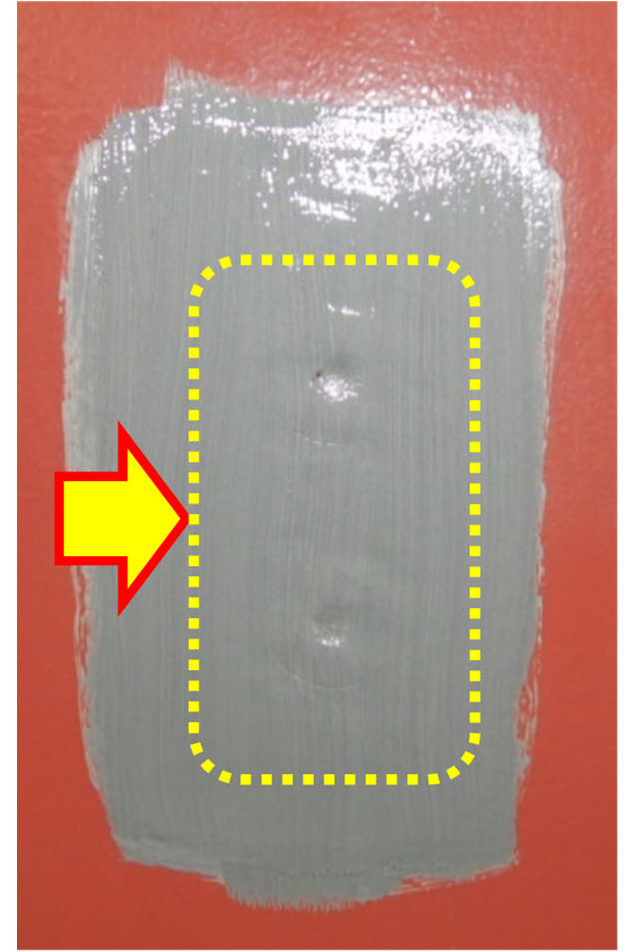

ここで、各ステップの状況を示しているのは、他の案においても同様な試験施工を行ったことを読者に理解して貰うことと、ここに示す地道な施工確認の積み上げが実務で役立つことを知って貰いたい趣旨からである。防錆剤の塗布でも、簡易に考えればスプレーによる塗布が効率的と考えがちではあるが、結果は作業員による刷毛を使った丁寧な防錆剤塗布の優位性がダントツであった。これも、試験施工を行ったことによる収穫である。

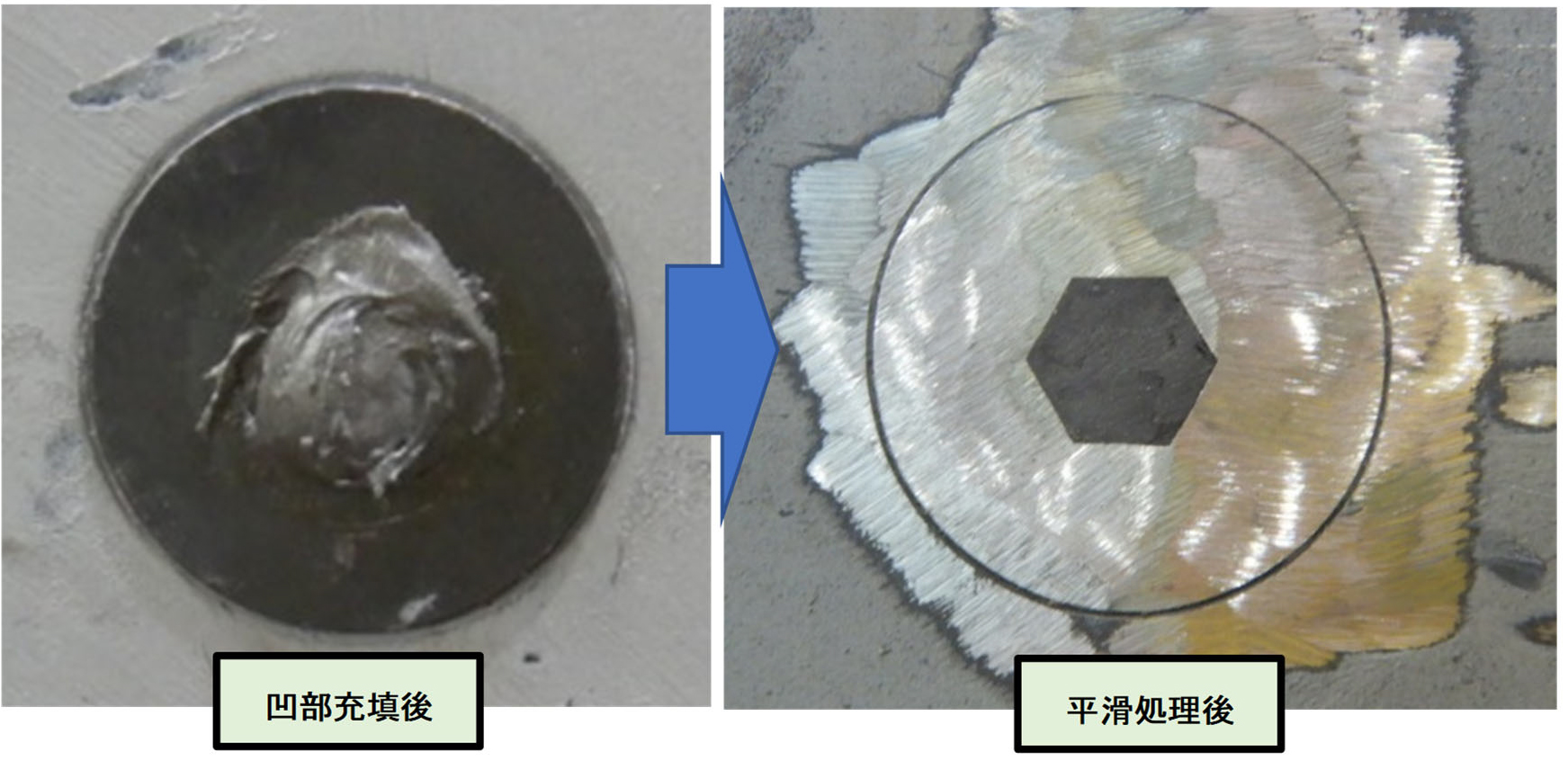

皿頭普通ボルトは汎用性があることから入手が容易であるが、頭部に六角穴がある。そこで、六角穴は耐熱補修剤(メタリックパテ樹脂)で埋め(図‐26参照),写真‐1に示すようにグラインダ―等を使って平滑に仕上げた後,凹凸状況を確認した。図‐27に皿頭普通ボルトの頭部処理状況を示す。左側が六角穴に多少盛り上がる状態に樹脂充填剤を塗布した状況である。右側は、多少盛り上がった樹脂充填剤を丁寧に平滑処理した後の状況である。ここに示した状況写真では明確に判別はできないが、実際は樹脂部が僅かに凹状態であり、塗装による凹部処理で平滑にすることが可能かの判断ができない状況であった。

(左)図‐26 皿頭ボルトによる復旧状況:皿頭普通ボルト/(中)写真‐1 ボルト頭部平滑処理状況/

(右)図‐27 皿頭ボルト頭部穴の樹脂充填及び平滑処理後の状況:皿頭普通ボルト

図‐28は、有機ジンクリッチペイントを600g/㎡塗布した後の状況を示す。補修後の状況を正面から見た状況であるが、図でも明確に凹部が確認できるように、皿頭普通ボルトでの原形復旧は困難と判断した。

図‐28 頭部の凹部状況:有機ジンクリッチペイント塗布後/図‐29 皿頭高力ボルトによる復旧、平滑処理状況

軸力を入れることで緩みを無くすことが可能な皿頭高力ボルトは、橋梁などの添接部に使われており、使用実績や平滑処理の方法もある程度分かっている。今回の試験施工には、皿頭高力ボルトで準備できる数と首下長さタイプに限界があり、M22皿頭高力ボルトを使って試験施工を行うこととした。M22皿頭高力ボルトの軸径は22.0φであることから、既存の孔径21.0φを24.0φ以上に拡大する必要があるが、現場作業性を考え24.5φとしている。図‐29は、皿頭高力ボルトによって復旧した状況と平滑処理した状況を示す。左側の写真でも分かるように、頭部を1mmほど突出させている。

これは、突出させて締めこむことで、頭部のリング状の隙間を無くし、最終塗装後の平滑性を確保する目的である。1mm頭部を突出させたことで、平滑処理には、多少の長い時間を要するが、図の右側でも明らかなように平滑に仕上げることが可能であることを確認できた。皿頭高力ボルトは試験施工でも優位な結果となったが、皿頭高力ボルトが特殊ボルトであることから、納期がクリティカルパスから不可能であり、今回の採用は断念することとした。しかし、今後同様な事例が発生した時に対応が可能なように、皿頭高力ボルトについても試験施工を行い、検証確認を行っている。ここで行った皿頭高力ボルトの試験施工結果は、今回は役立たないかもしれないが、今後の役立つ可能性を考えると価値は大きい。私から読者への言葉として、『無駄の中に先生がいる。失敗しても、何かを教えてくれる』を送りたい。

既存の孔を対象に精度高くタッピング作業を行う必要

(2)M24ボルト復旧案(一般部)

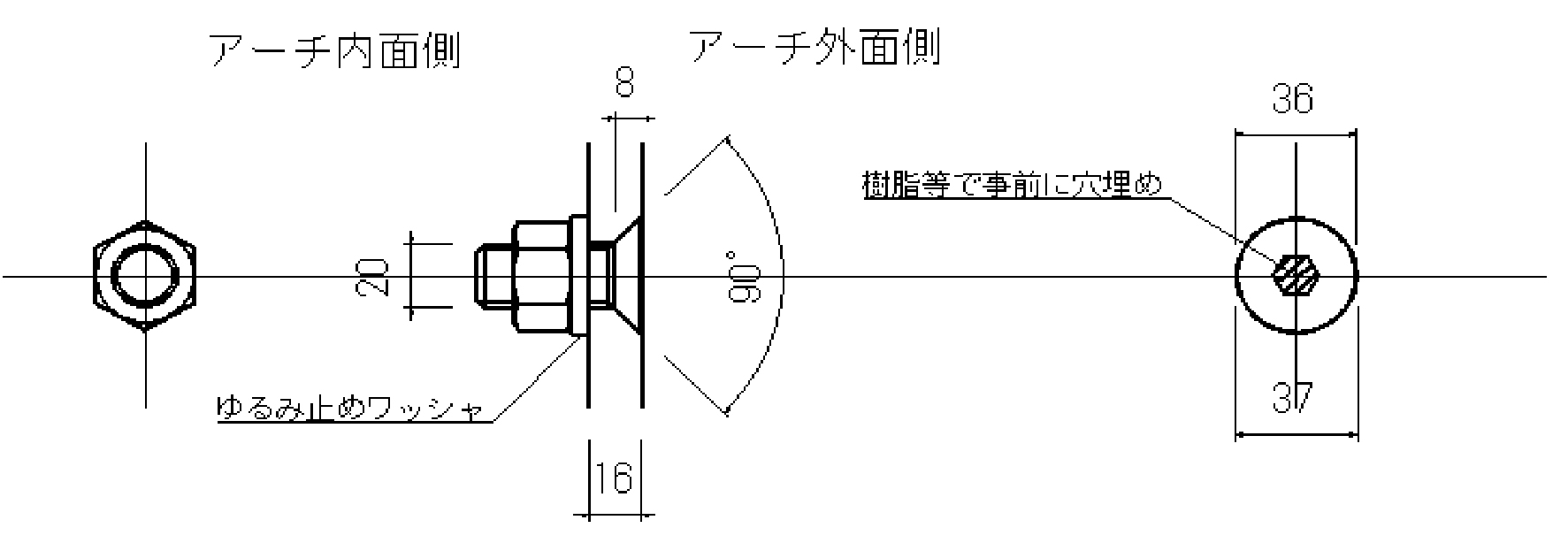

M24ボルト復旧案のイメージを図‐30及び復旧検討の流れ図を図‐31に示す。M24ボルト復旧案のキーポイントは、既存の孔を対象に精度高くタッピング作業を行うかにあり、タッピング加工が精度高く行えないと、赤の破線で囲ったボルトの締め付け作業が不十分となる。M24ボルトの雄ねじ外径は24.0φである。既存の孔径21.0φセンターに合わせて雌ねじ外径24.0φ(内径20.752、有効径22.051、ひっかかり高さ1.624)のタップ加工をタッピングアトラーによって行うこととした。

図 ‐30 原形復旧工法:M24ボルト/図 ‐31 原形復旧案検討の流れ図:M24ボルト

図‐32にタップ加工の試験施工状況を示す。図‐33にタップ加工後の孔の状態で明らかなように、金属くずが多く付着している。先にも示したが、雌ねじの母材に雄ねじのM24ボルトを締め込み固定すると、金属くずが腐食を促進する方向に働く可能性大であることから、タップ部及び周辺に付着している金属くずの除去を確実に行う必要のあることを確認した。

図 ‐32 タップ加工試験施工状況/図 ‐33 タップ加工後の状況

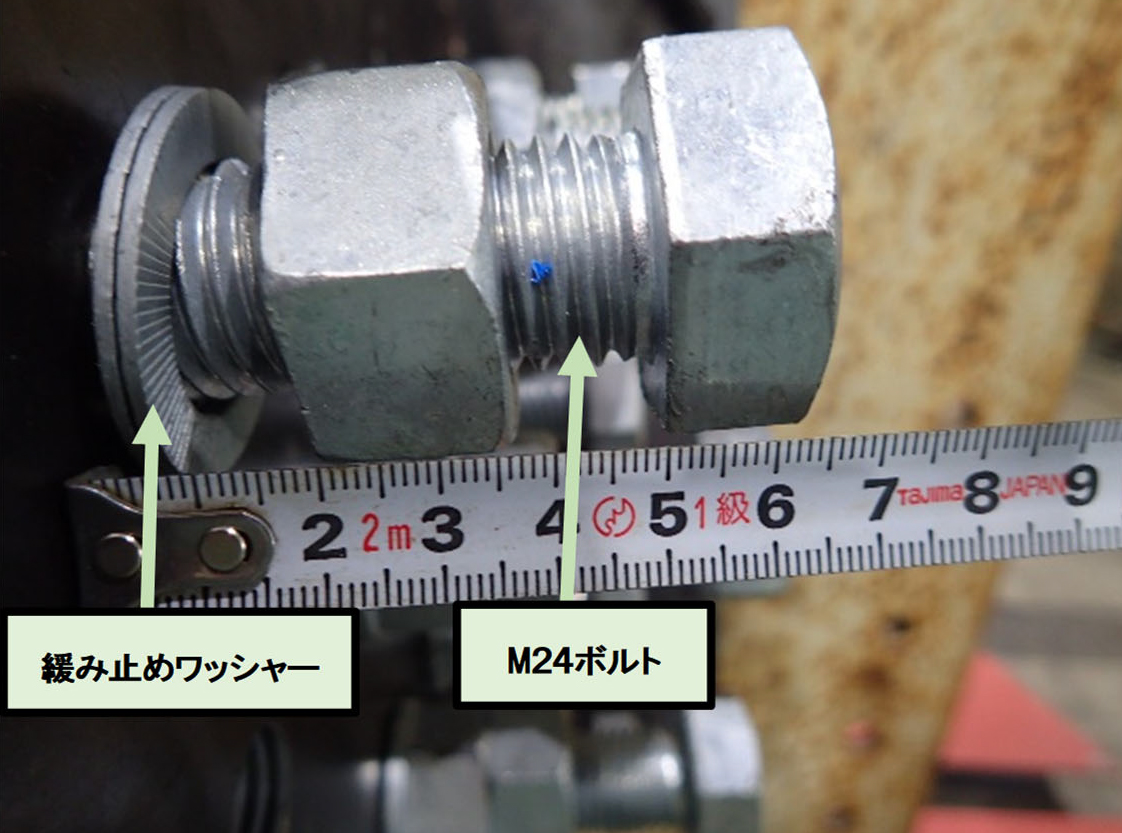

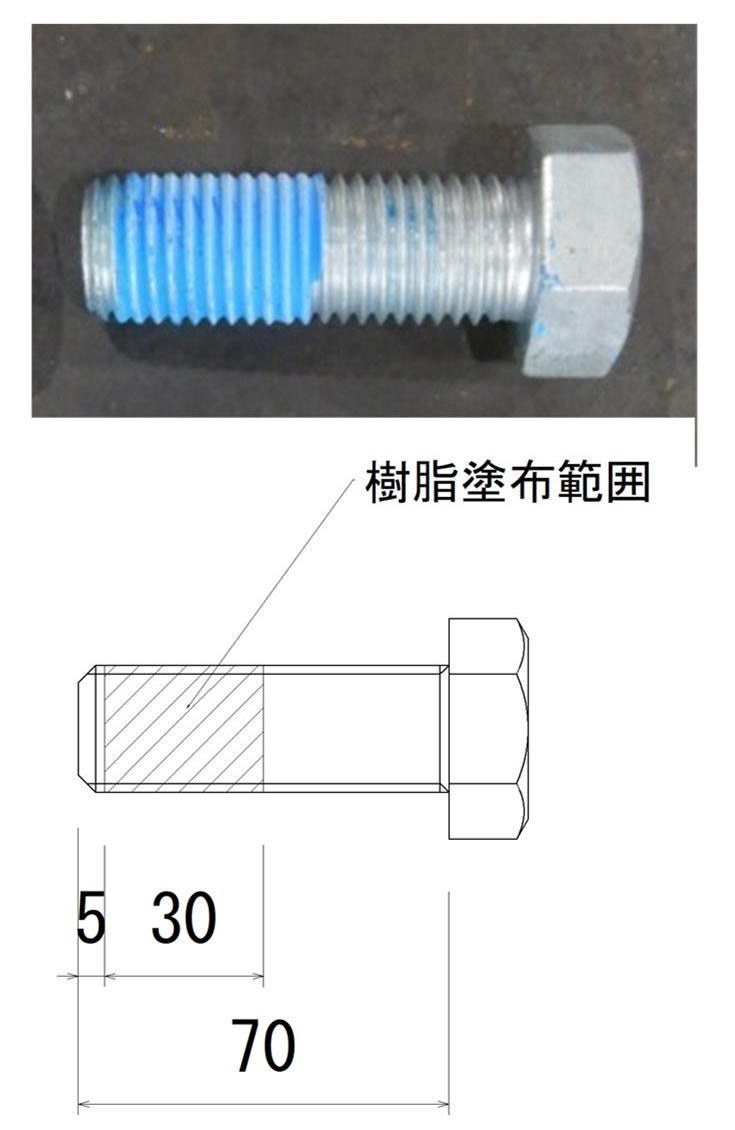

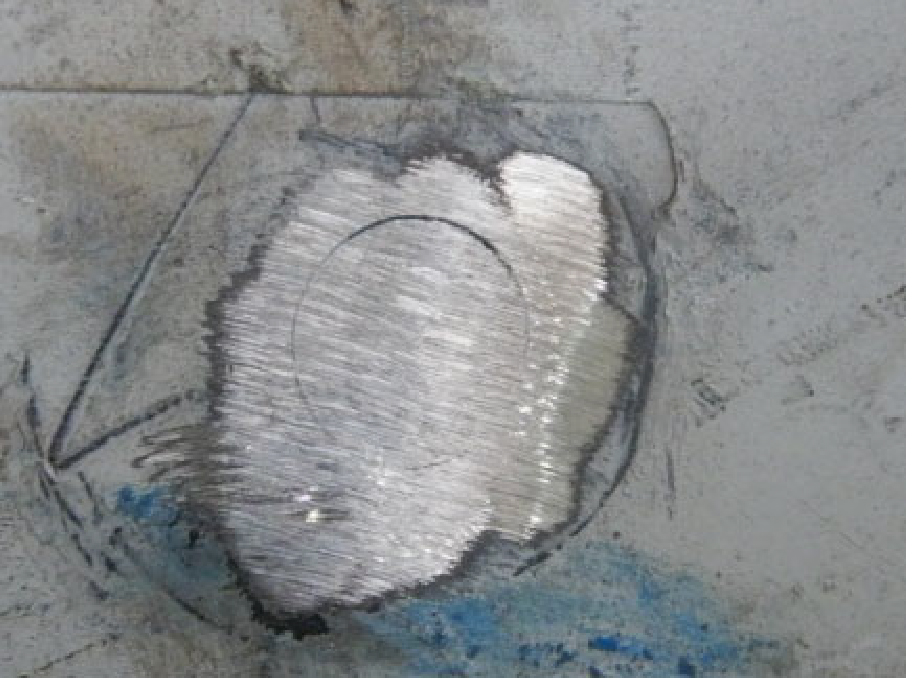

M24ボルトの締付は、ボルト端面が1~3mm程度突出するまで行い,内側からナットで位置固定を行う。図‐34に示すようにナットとアーチリブウェブの間には、タップボルトが緩むのを抑止する緩み止めワッシャーを使用することした。緩み止めワッシャーには種々あるが、使用実績、確実性から2枚組で機能する、スウェーデンのノルトロックグループが提供しているノルトロックワッシャーを採用することとした。M24ボルト締め付けを完了した後,ボルト端面突出部を切削平滑処理する。ここで問題となるのは、M24ボルト雄ねじと母材雌ねじの間には微小な空間が存在し、長期的には、隙間腐食(10μm,濃淡電池腐食)発生の可能性が高いことにある。隙間腐食発生を抑止するために、図‐35に示すようにタップ部の母材とボルトの隙間に防錆剤を塗布し、腐食発生、進展を抑止することとした。タップ部の隙間腐食に着目したのは、並行して行った腐食促進試験による。図‐36に示すのは、M24ボルトの40サイクル目の結果であるが、図でも明らかなようにタップ部(リング状)に白さびが発生しているのが分かる。

図 ‐34 M24ボルトと緩み止めワッシャ―(内面側)/図 ‐35 タップ部の防錆剤塗布状況/図 ‐36 腐食促進試験40サイクルM24ボルト

ボルトの緩みと腐食を抑止する目的で防錆機能のある接着剤を塗布

(3)M24ボルト切断復旧案(密閉部)

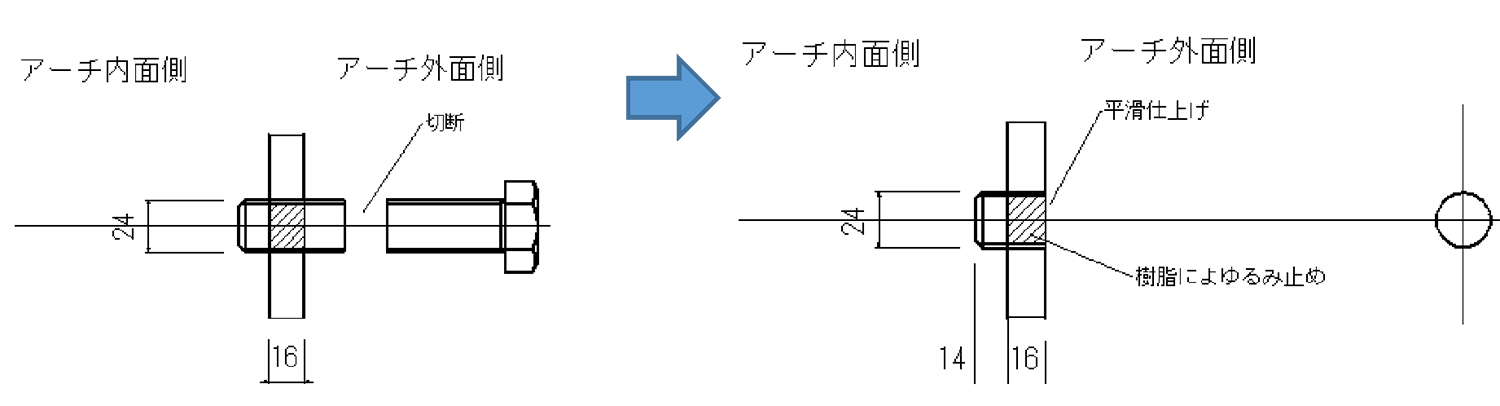

新たに吊りピースを設置した箇所には、ケーブル定着部等の箱断面密閉箇所がある。内面が密閉されている箇所は、先に示したM24ボルト復旧案は内面側からの締め込みが出来ないので別途他の方法が必要となる。そこで当該箇所は、図‐37に示すように、外面側からタップ加工し、M24ボルトをねじ込み、規定長内側に突出した時点でボルトを外面側で切断し復旧する方法とした。復旧検討の流れ図を図‐38に示す。

図 ‐37 原形復旧工法:M24ボルト切断案/図 ‐38原形復旧案検討の流れ図:M24ボルト切断案

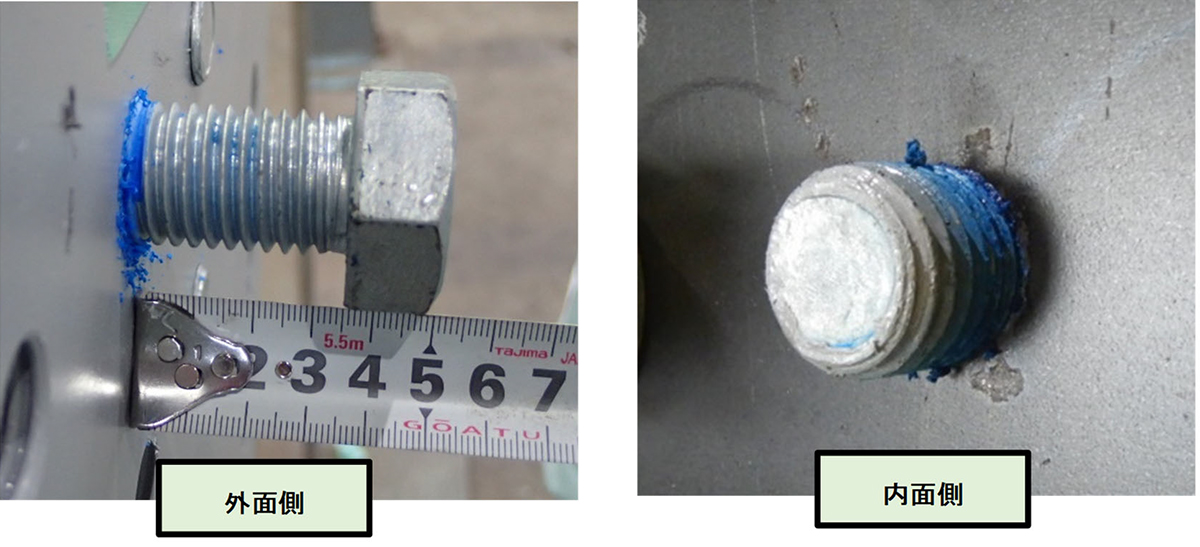

M24ボルト復旧案との差異は、赤の破線で囲った箇所である。密閉部のM24ボルト切断復旧案は、ねじ込んだボルトは内側から固定してないことから、パイロン等の振動等によって径年で緩み,突出する可能性が考えられる。そこで、ボルトの緩みと腐食を抑止する目的で防錆機能のある接着剤を図‐39に示すように塗布し、対処することとした。緩み止め接着剤を塗付したM24ボルトのねじ込み状況を写真‐2に示した。ボルトを外面側から切断し、切断したボルト頭部を平滑処理した後の状況を写真‐3に示す。

(左)図 ‐39 防錆剤塗布状況:M24ボルト切断案/(中)写真‐2 M24ボルト締め込み状況:外面及び内面側/

(右)写真‐3 M24ボルト切断、平滑処理後の状況

ここで重要なことは、内側に突出する長さと接着剤である。第一のボルトの埋め込み長さであるが、パイロンウェブ厚とほぼ同程度の約20mmを目安とし、首下長さ管理によって内面側に突出させることとした。例えば、パイロンウェブ厚が16mmの場合は,板厚の119%程度となる19㎜突出させることとした(最終的には、14㎜突出としている)また、ボルトの緩みを抑止し、防錆能力を期待する接着剤は、固着力,ロック効果、シール効果及び潤滑効果等について比較検討し、スリーエムジャパン㈱、㈱スリーボンド及びヘンケルジャパン㈱の関連商品の中から、スリーエムジャパン㈱が販売する3Ⅿ™ねじプレコート形接着・シール剤を採用することとした。ここまで、原形復旧作業に必要な試験施工について、室内で行った主要な試験施工の概要を説明した。今回は、原形復旧案の基礎的な確認検証となる室内試験について説明したが、次回は前々回、今回と進めてきた、『景観とメンテナンス』の取り纏めとして、室内試験結果を基に行なった実橋試験と原形復旧実施工結果について説明する。

】道路構造物ジャーナル広告案.jpg)