④山陽新幹線コンクリート構造物の実証的な補修の取り組み ~補修箇所の再劣化を防ぐ~

山陽新幹線コンクリート構造物維持管理の20年を振り返って

3、補修材料の性能確認

山陽新幹線高架橋の補修においては、連載【第3回】で述べた補修工法選定フローで示された各種補修工法のうち、表面被覆工法や断面修復工法を多用していることから、それぞれの工法において使用する材料の性能が長期にわたって持続していることを確認することが、補修品質向上に不可欠であると考えている。一般的に、構造物を補修する場合には、補修目的を明確にしたうえで、適用しようとする工法や材料が設定された要求性能を満足していることを確認して使用することが重要である。また、補修後の実構造物でモニタリングするなどして、補修効果が持続していることを確認することを忘れてはならない。さらには、性能が持続しなくなって再補修を実施する場合には、いつ、何を判断材料にして、どのように再補修するのかについて、予め検討しておくことも重要である。

私たちは、往々にして、「補修を実施し対策したのだから、その箇所はもう安全で大丈夫だろう」、「これまで再劣化の兆候は現れていないから、この先も暫くは大丈夫だろう」などと、思い込む習性がある。正常性バイアスが働いて、何の根拠もなく本来実施すべき点検を怠ったり、手順を省略することがある。コンクリート構造物の長寿命化においては、補修箇所の鉄筋腐食が抑制され続けていることをサンプリングで確認する仕組みを補修前に策定して、メンテナンスサイクルの中に組み込んでおくことが非常に重要である。

以下では、補修実績の多い表面被覆工法、断面修復工法における使用材料の性能確認と認定材料化の取り組みについて述べる。

(1)現場試験および暴露試験による性能確認

表面被覆工法や断面修復工法に使用されている材料には、数多くの種類がある。山陽新幹線コンクリート問題が発生するまでは、材料メーカーからの提案を受けて、現場機関ごとに判断して補修材料を選定していたことから、必ずしも十分な性能確認ができているとは言えない状況にあった。そのため、山陽新幹線コンクリート問題の発生を契機として2001年度において、調査検討委員会の指導のもと、表面被覆材料や断面修復材料に対する要求性能を定めたうえで、全国の材料メーカーに対して、JR西日本が実施する2つの性能確認試験(山陽新幹線高架橋における現地試験と統一供試体を用いた長期暴露試験)への参加協力を呼びかけた。

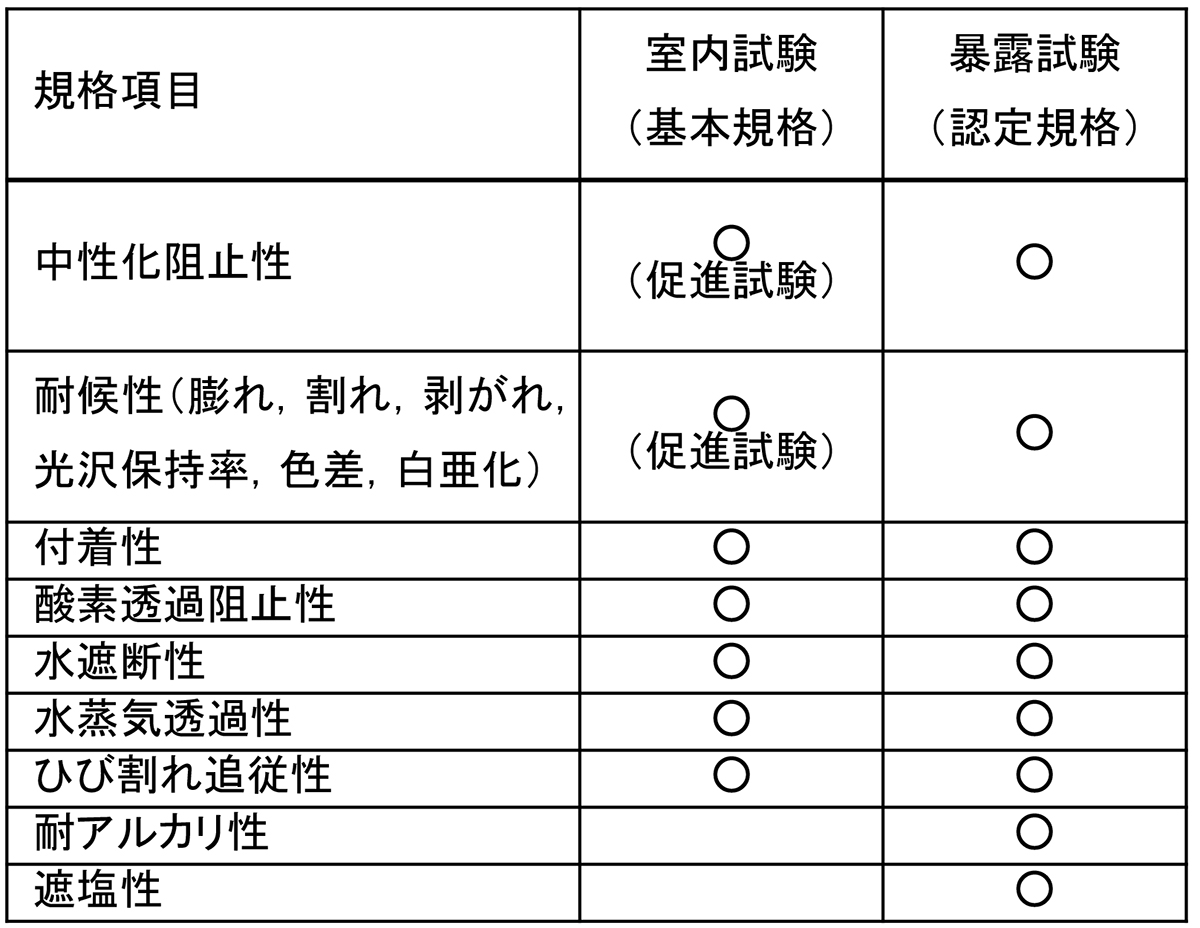

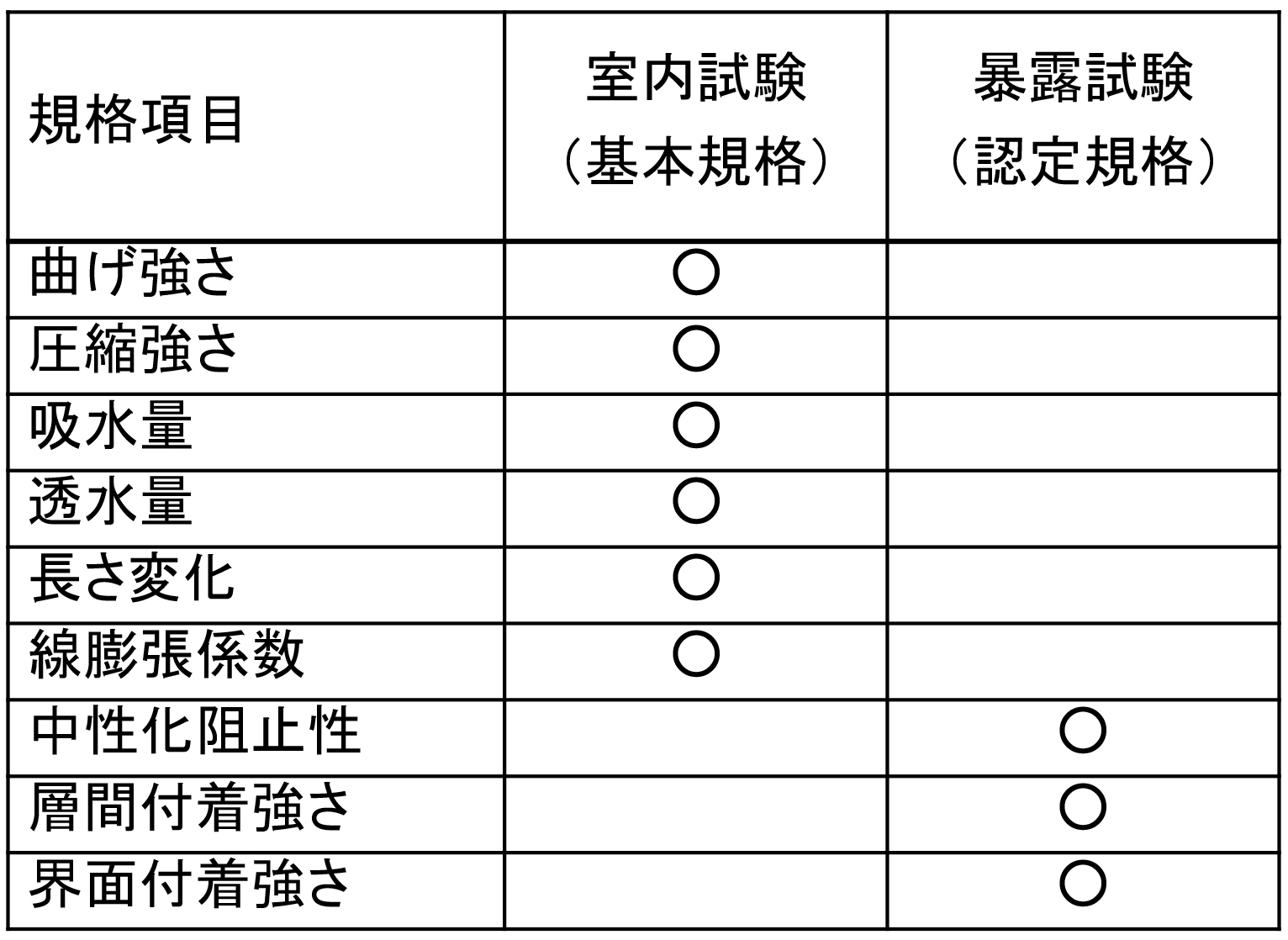

性能確認試験に先立って、認定を受けようとする材料メーカーには、あらかじめ公的機関等で実施した室内試験データの提出をお願いした。表-1および表-2に、それぞれ表面被覆材料と断面修復材料の試験項目一覧を示す。

表-1 表面被覆材料/表-2断面修復材料の試験項目一覧

現地試験は、公的機関等による室内試験で規格値を満足している各材料が、実高架橋での施工によっても性能が発揮できるかどうかを確認する目的で、岡山県内の山陽新幹線の高架橋(瀬戸内海から約10kmの内陸部に位置し、降水量が少なく晴天日数の多い気候の場所)において、各材料メーカーの責任施工により実施した(写真-3)。材料メーカーによる責任施工としたのは、期待どおりの試験結果が得られなかった場合、材料は悪くないのに施工が悪かったからという口実(言い逃れ?)を未然に排除しておくためである。

写真-3 現地試験の状況

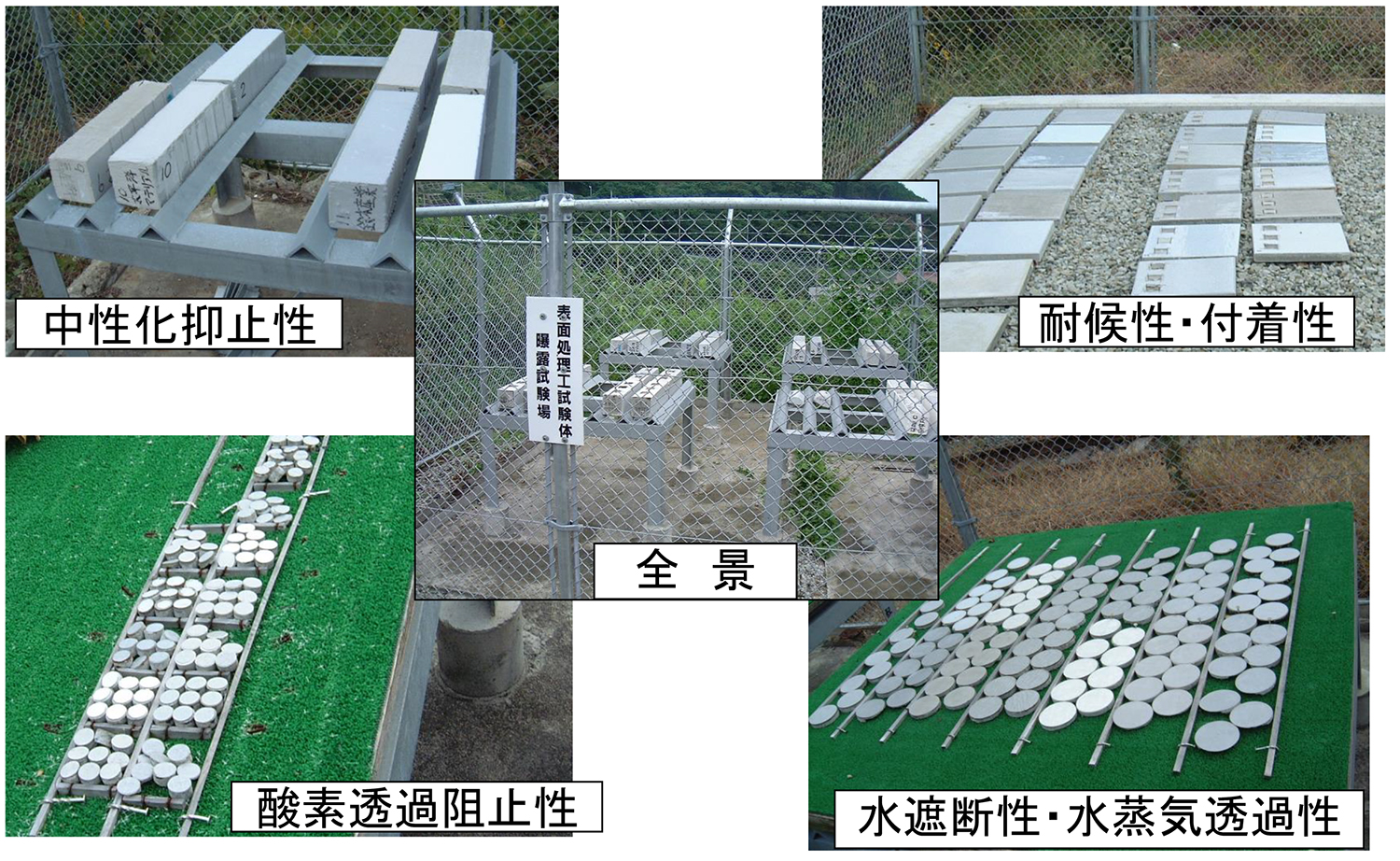

長期暴露試験(以下、暴露試験という)は、各材料の長期耐久性を確認することを目的に、山陽新幹線よりも厳しい環境条件の場所を選び、温暖で降雨量や日照時間が多く、かつ海岸沿いに位置する和歌山県東牟婁郡串本町において実施した(写真-4)。暴露試験に使用する試験体は、JR西日本が準備した母材(統一供試体)に、各材料メーカーが現地試験実施時に使用した材料と同じものを使用して、同じ作業員の手によって同日製作したものを運搬した。

写真-4 表面被覆材料の長期暴露試験の状況

余談になるが、性能確認試験の実施に当たっては、JR西日本の補修品質向上に対する考え方や思いを説明し、ほとんどすべての材料メーカーからは協力を得ることができたが、大手材料メーカーのS社だけには協力してもらえなかった。そのため、S社の補修材料については性能確認ができていないことから、今日に至るまで、JR西日本での使用実績はない。なお、性能確認試験に必要となる費用のうち、材料メーカーには材料費と施工管理費等の負担をお願いし、JR西日本は、施工足場などの仮設費や運搬費などのほか、材料メーカーが支出した交通費、宿泊費、協力会社の人件費などの相当額を修繕費や試験費として負担して、相互協力のもと実施した。そのため得られた各種データは、合否に関わらず、それぞれの材料メーカーに開示して、以降の改良や製品開発の参考にしていただくこととした。

性能確認試験において、不合格となり認定されなかった材料を改良して、その後再チャレンジされ認定材料となった材料もある。JR西日本では、補修材料の品質向上のため、性能確認試験についてはグループ会社に委託して常に門戸をオープンにしているので、材料メーカーのさらなるチャレンジを期待している。

(2)表面被覆工法に使用する材料の性能確認と認定

表面被覆材料の性能確認については、表-3に示す13材料について2001年度から実施した。

表-3 暴露試験を実施した表面被覆材料一覧

JR西日本では、早期劣化の主要因が中性化であるとされた鉄筋コンクリート構造物に、表面被覆工法を適用する場合の要求性能を当時は以下のように定めた。

(ア)塗膜の目標耐用年数は、塗替え周期などを考慮して20年程度とする。

(イ)中性化阻止性能は、2mm未満/20年(目標耐用年数)を目標値とする。

(ウ)適切な施工管理システムが確立されている。

(エ)塗膜の劣化により将来的に母材に悪影響を与えない。

(オ)塗膜が劣化していない部分には重ね塗りの補修ができる。

(カ)規制値を超える環境有害物質を周辺環境に放散しない。

表面被覆材料の中性化抑止性能は高ければ高いほどよい。またその効果は永く持続すれば持続するほどよい。しかしながら、塗膜は一般に紫外線、温度変化、乾湿繰り返しや大気中の有害物質などの影響により劣化していくことは避けられない。当時は、鋼橋の塗替え周期が20年程度であること、活膜を残して上塗りしていることなどを参考に、調査検討委員会の指導のもと、目標値としての要求性能を検討した。

性能確認試験の項目は、現地試験については、主に塗膜の外観調査(表面被覆材の剥がれ、膨れ、ひび割れ等の外観変状や変色等について至近距離から目視調査)とした。統一供試体を用いた暴露試験については、外観調査、中性化試験、促進中性化試験、付着強度試験、耐候性試験などを行い、それぞれ試験開始から1年、3年および5年後に各種調査を実施し、その都度、JR西日本の要求性能を満足しているかどうかの判定を行った。

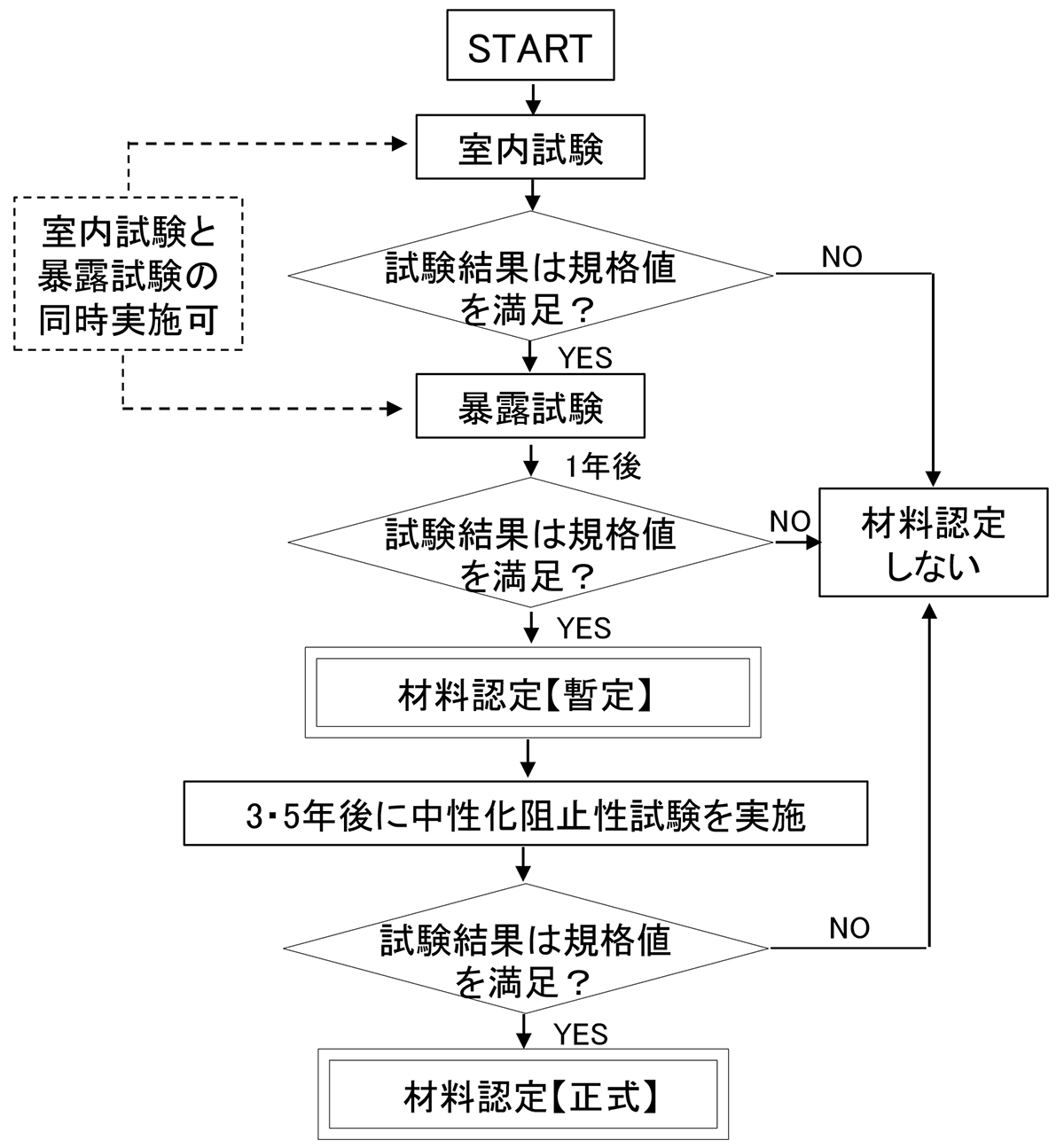

判定においては、中性化阻止性能を最も重視した。暴露試験において、暴露1年後では全ての試験体で、中性化深さおよび促進中性化深さは0mmであったが、暴露3年および5年後において中性化の進行が認められたものがあった。また、現地試験および暴露試験の外観調査の結果、経年とともにひび割れ本数や長さが増加したり、剥がれや膨れが目立つものがあった。表面被覆材料の認定までの流れを図-3に示す。

図-3 表面被覆材料の認定の流れ

JR西日本では、現地試験および暴露試験の結果を受けて、要求性能を満足する材料を山陽新幹線高架橋の補修工事に使用できる認定材料として独自に認定するとともに、5年目以降も表面被覆材料の性能低下や塗り替え時期を判定する基礎資料とすることを目的として、暴露試験をさらに継続して実施している。1年目、3年目、5年目の性能確認試験結果の詳細(たとえば、渡辺佳彦ほか:山陽新幹線RC高架橋に適用する表面被覆工法の評価方法について、材料、vol.58、No.8、pp.691-696)や10年目、15年目の性能確認試験結果の詳細(たとえば、渡辺佳彦ほか:各種表面被覆工法を施工した高架橋および暴露試験体の15年目追跡調査、コンクリート構造物の補修、補強、アップグレード論文報告集、第17巻、2017.10)は、紙面の都合上、参考文献を( )の中に示して省略することとして、得られた結論のみを以下に列挙することとする。

・現地試験では、全13材料のうち10材料で、施工1年後までに高架橋縦梁スパン中央部に幅0.1mm以下の微細なひび割れが発生した。これは、列車走行に伴うひび割れに塗膜が追従できずに疲労破断したものと考えられる。

・現地試験の外観調査でひび割れが発生した材料でも、暴露試験ではひび割れが発生せず、かつ他の試験項目でも良好なものもあったがあったことから、現地試験と暴露試験との相関関係については、明確な評価は困難であった。

・暴露1年後の中性化試験、中性化促進試験での中性化深さは、13材料いずれも0mmであった。同様に暴露した無

塗装試験体では、中性化試験および促進中性化試験の中性化深さが、それぞれ3.1mm、7.5mmであったことから、表面被覆による中性化阻止効果が発揮されたと考えられる。

ただし、暴露5年目後では、中性化試験で4材料に中性化の進行が認められ、促進中性化試験では、この4材料に2材料を加えた6材料で中性化の進行が認められた。

・外観については、暴露1年後において、細かい割れ、著しい汚れ、膨れなどが認められた。暴露3年後では、全面割れが発生したものがあったが、暴露5年後は、各材料とも暴露3年後とほぼ同じ状態を示した。

・現地試験および暴露試験の調査結果を総合的に判定し、13材料に対して、1年後には8材料(暫定)を、5年後には7材料を認定材料として認定した。

・現地試験の10年後外観調査では、経年に伴いひび割れ本数や長さが増加している材料がある一方、変化が認められない材料があった。また、15年後でも、塗膜表面の汚れや塗膜の膨れが見受けられたがひび割れが発生しなかった材料があった。

・暴露5年後の中性化深さが0mmであった9材料は、暴露15年後では、最大0.6mmの中性化深さとなった。無塗装供試体の中性化深さが9mmであったことから、表面被覆による中性化抑制効果は大きいと考えられる。また、経年15年後においても、中性化抑制性能が持続していると考えられる。

・現地試験では、施工前と比較して施工15年後の中性化深さが増加しているものが9材料ある一方で、4工法では減少していた。現地試験では中性化深さの測定位置がその都度変わり、同一箇所での時系列変化を測定できないことからコンクリートのバラつきに伴い、このような結果になったと推測される。このことから、現地試験の測定結果のみから中性化抑制効果を判断することは難しいと考えられる。

(3)断面修復工法に使用する材料の性能確認と認定

コンクリート構造物の断面修復材には、一般的に、一定量の有機高分子材料(ポリマー)等を含有したポリマーセメントモルタルが用いられており、定性的には、以下のような性能が求められている。

(ア)硬化収縮ができるだけ小さいこと

(イ)熱膨張係数、圧縮強度および静弾性係数がコンクリートとほぼ同等であること

(ウ)コンクリートおよび鉄筋に対する付着強度が十分にあること

(エ)ノンブリーディングであること

(オ)水、二酸化炭素、酸素、塩化物イオン等の劣化因子に対する透過性ができるだけ小さいこと

(カ)鉄筋に対する耐火被覆性能があること

(キ)クリープ係数はできるだけ小さいこと

(ク)疲労耐力ができるだけ大きいこと

(ケ)中性化の進行がコンクリートよりも遅いこと

JR西日本ではそれまでも圧縮強度などの性能項目等を指定し、規格値を設けてその値を満たすことを使用材料の要件としていた。しかしながら、それらを試験室データで確認することとしていたため、現場における施工性が反映された状態での性能の再現性が必ずしも保証されていないことが考えられた。

そこで、実際の高架橋を用いた試験方法および規格値を新たに規定し、表面被覆材料の性能確認試験に併せて、断面修復材料の性能確認試験を実施した。

断面修復材料の性能確認試験では、特に付着強度を重視した。現地試験の結果、付着強度の規格値(1N/mm2)を下回るものがあり、詳細な調査を実施した結果、既設構造物と断面修復材料との界面で破断しているものよりも、断面修復材料の層間で破断しているものが多くあった。その原因は、断面修復材料を重ね塗りする際に、何らかの理由で層間に空気が混入し空隙を形成していたと考えられた。材料メーカーからは、左官工法で可使時間の短い材料を使用したため十分なコテ押さえができなかった、断面修復材料の粘度が高く、現地試験用型枠付近のコテの切り返しを行う際にコテが材料を引っ張り空気が重ね塗りの層間に入り込んだ、などの見解が寄せられたので、それぞれの認定材料について、施工ならびに品質管理を行ううえでの重要なポイント(練混ぜ時間、練混ぜ水量および可使時間等)や注意事項を明らかにし、補修の手引きに記載して、社員はもとより現場の作業責任者である補修管理技士に対して周知した。

断面修復材料については、当時10材料の性能確認試験を行い、うち9材料を認定している。

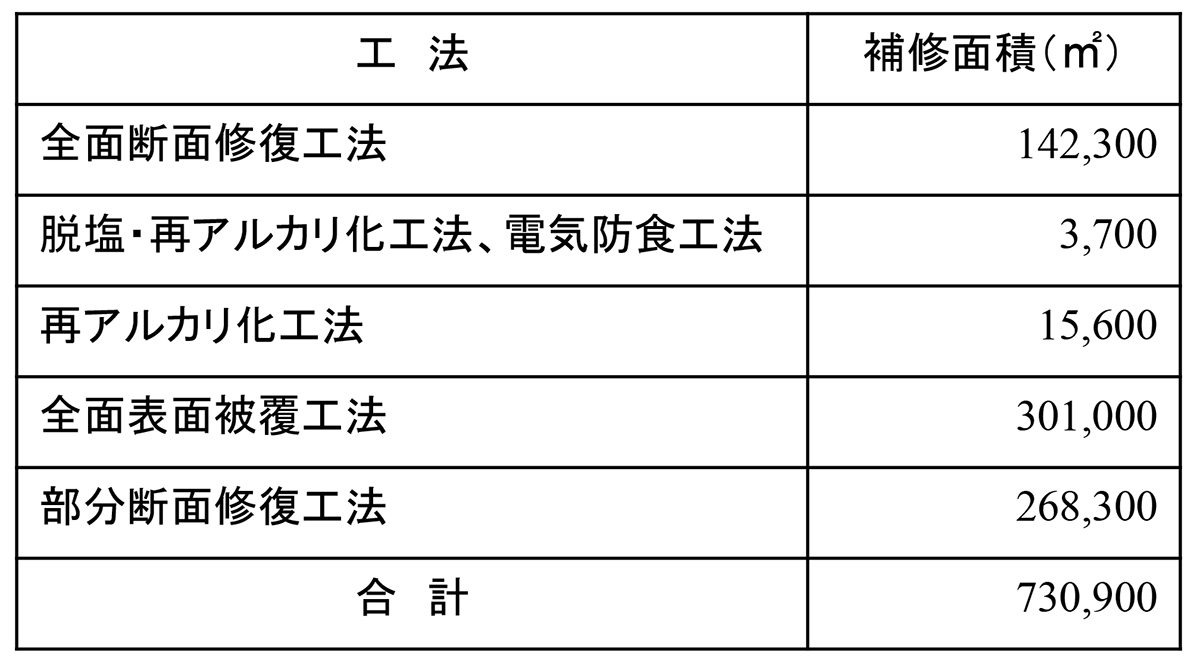

(4)補修実績

2001年度以降、JR西日本では、叩き落とし面積、鉄筋のかぶり、中性化深さおよび鉄筋腐食度等のデータをもとに構造物ごとに補修工法選定フローにしたがって補修工法の選定を行い、前述の3点セットを運用しながら、着実に維持管理を実施してきた。補修工法選定フローが制定された2000年から2020年度までの21年間の補修実績を表-4に示す。2000年からの数年間は、中性化の進行を抑制する目的で全面表面被覆工法が多く適用されていたが、近年は、全面および部分断面修復工法が主に適用されている。この21年間で約73万㎡の補修を実施してきているが、補修箇所の再劣化は認められず、十分に所期の目的を達成していると考えている。これは、調査研究委員会の宮川委員長をはじめ諸先生方の長年にわたるご指導のお陰であり、補修工事に従事された数多くの補修管理技士の努力の結果である。紙面をお借りして改めて感謝の意を伝えたい。

表-4各補修工法の施工実績(2000~2020年)

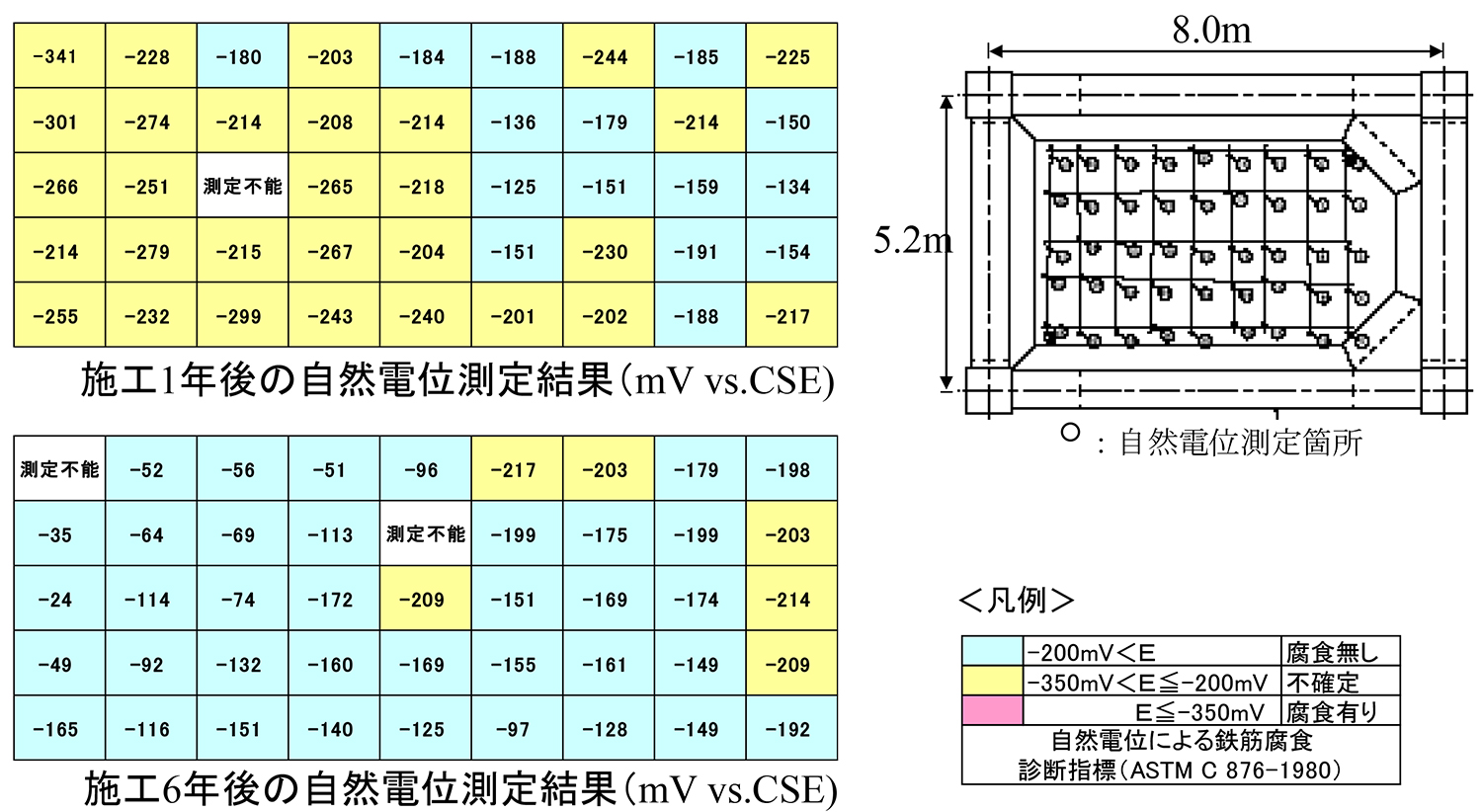

(5)補修済み箇所のモニタリング

鉄筋コンクリート構造物の補修目的は、変状箇所の鉄筋腐食を抑制することである。そのため、一部の高架橋においては、断面修復を施工する際に自然電位を計測できるように照合電極を埋め込んで、経年に伴う補修効果を検証することを行っている。一例として図-4に、施工1年後と施工6年後に測定した高架橋床版下面の自然電位の測定結果を示す。ASTM(米国材料試験協会:American Society of Testing and Materialsの略称)基準に基づく腐食性評価では,施工1年後では、29/44測定で不確定(平均自然電位:-214mV)、施工6年後では、6/43側点で不確定(平均自然電位:-138mV)で、自然電位は貴変(+)しており鉄筋腐食の進行が抑制されていることが分かる。これより、部分断面修復後もおおむね健全な状態を維持できていると判断できる。

図-4 高架橋床版下面の自然電位分布の経年変化の一例

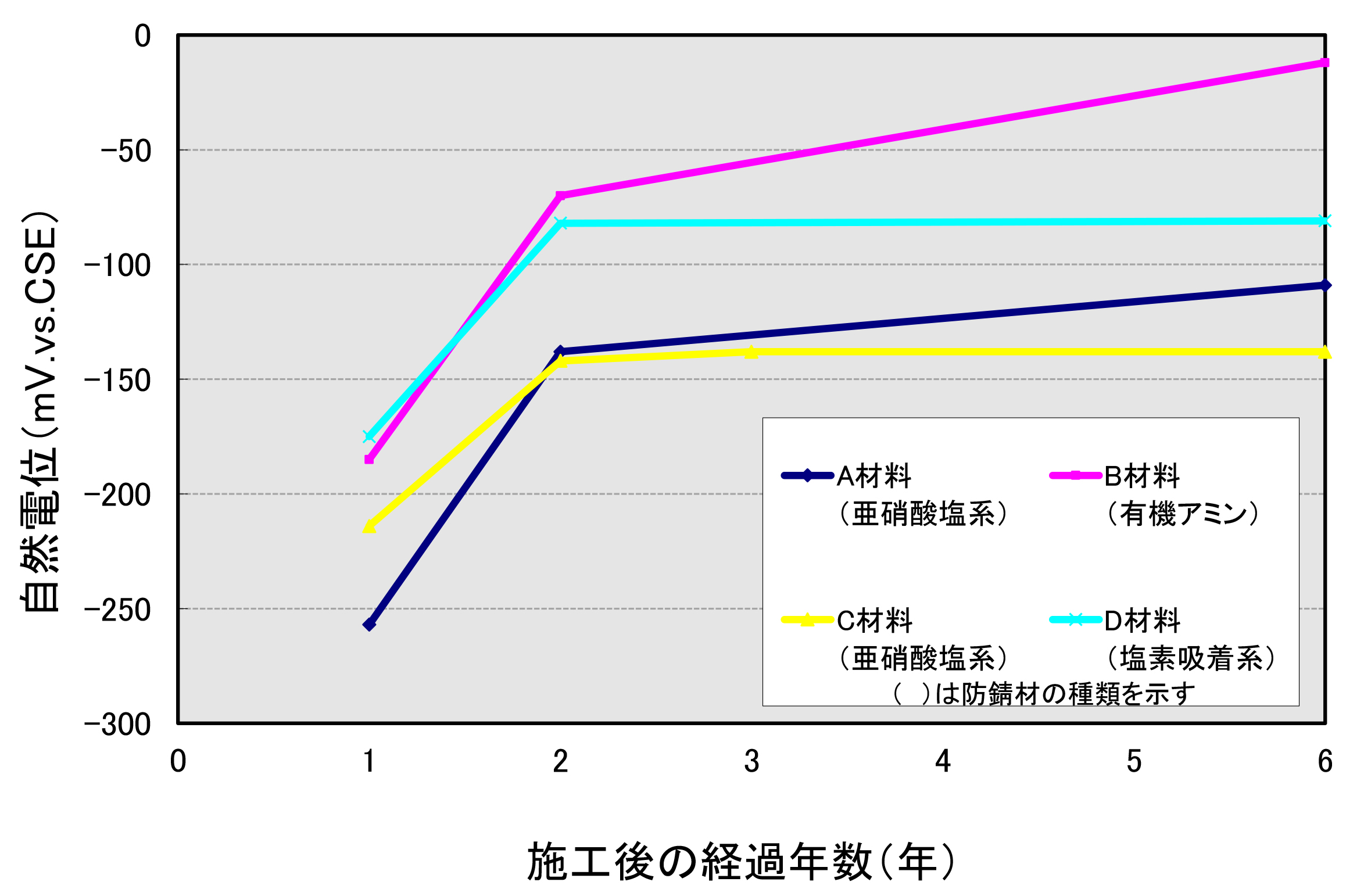

また、断面修復材料別の補修効果を検証した事例を図-5に示す。施工後は時間の経過とともに自然電位は貴変(+)しており、どの防錆剤を用いた断面修復工法も、鉄筋腐食の進行が抑制されていることが分かる。

図-5 断面修復材料の違いによる補修効果の確認

以上、連載【第4回】では、山陽新幹線コンクリート問題発生から得た教訓を心に刻み込み、JR西日本が実証的に進めてきた補修品質の向上の取り組みについて述べた。山陽新幹線では、2028年度から10年間にわたって大規模改修工事を実施する計画であるが、大規模改修工事に当たっては、これまでの知見を活かしつつ引き続き補修材料の品質向上等に取り組み、山陽新幹線コンクリート構造物の長寿命化の実現に取り組んで行くこととしている。

【連載】第5回以降では、電気防食や再アルカリ化などの技術開発、PC桁の予防維持管理、見える耐震補強などの取り組みについて、順を追って報告する予定である。(次回は、11月中旬に掲載予定です)。