-分かっていますか?何が問題なのか- ㊳構造物の健全度評価と劣化予測 ―道路橋がまた落ちた!今度は現役の長大吊り橋だ―

これでよいのか専門技術者

2.変状に代表される損傷と劣化

社会基盤施設に使われる主な材料は、鋼とコンクリートである。材料別の変状は、鋼部材の場合、防食機能の劣化、腐食、亀裂、変形、脱落などである。コンクリート部材の場合は、ひび割れ、遊離石灰析出、漏水、変色、膨張、はく離や陥没などである。

鋼部材にしても、コンクリート部材にしても発生した変状は、安全性、使用性および耐久性に影響があり、変状の種類によっては、発生と同時に破壊に至るものから、ある程度の時間経過とともに性能が落ち始めるものまである。私は、短時間で破壊に至る変状を損傷、進展を経過観察することが可能な時間軸のある変状を劣化と区分けしている。常に安全・安心確保を利用者から求められている管理者は、損傷は如何に早く発見するかが必要で、劣化は変状の進展と構造物に与える影響をマトリックス的に考え、適切な対策時期に、効率的・効果的に対策を行うことが重要である。

鋼部材を事例として具体的に説明してみよう。鋼部材の代表的な損傷は、変形、破断である。損傷の発生原因は、過荷重、具体的には、地震、台風、火山噴火などの自然現象や車両・船舶等の衝突など人為的な作用がある。いずれの場合も原因発生の予測は困難であり、発生した原因の規模から事態の重大さを考え、損傷の発生箇所を重点的に調査し、安全性や使用性が十分であるかを評価・判断することになる。具体的には、地震力による鋼部材の変形(座屈)が代表的であり、写真-9に東日本大震災で被災した事例として示した。

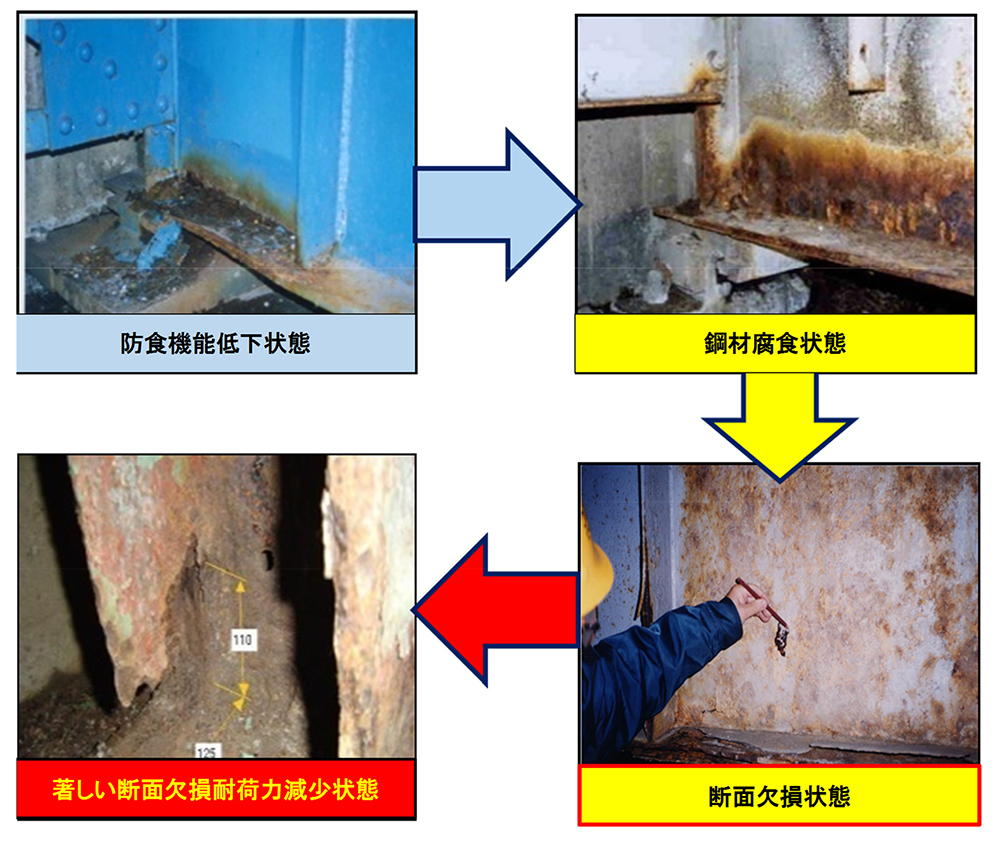

次に、劣化について考えてみる。鋼部材の代表的な劣化は、腐食、疲労亀裂および脱落である。鋼部材の劣化で最も多いのは、腐食である。腐食は、防食材料として採用された塗膜や金属皮膜が機能を失った後に、化学反応(電気化学反応)による損耗現象が始まり、放置すると断面が欠損する。腐食は、孔食を除けば、ある程度面的に変状が広がり、深さ方向にも進展することから目視でも容易に発見可能である。その理由は、腐食すると色相を持つ固相の生成物「さび(RUST)」が外観から確認できるからである。鋼部材の腐食が段階的にどのように進み、目視で腐食の進展を確認することが可能であるかを理解できる事例を写真-10に示したので参考にするとよい。

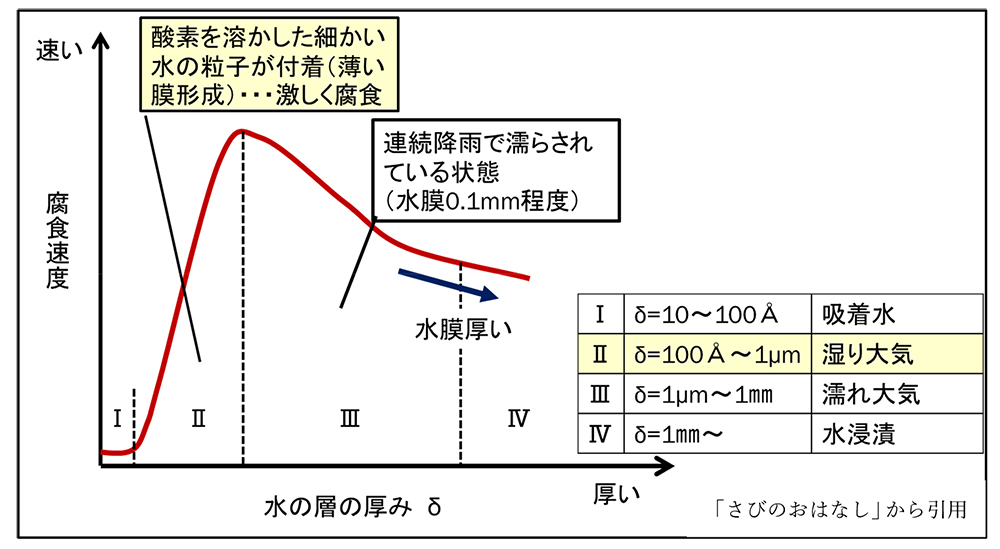

一般的に、鋼構造物の腐食は、劣悪な環境下で放置しない限り、腐食進展速度は想定内であり、関連する実験資料も多い。一例を示すと、実験結果から求められた水の層厚と腐食する速度の関係を図-3に示した。図中のⅡの黄色に着色した領域が最も腐食速度が速く、Ⅲの連続降雨で濡れた状態、水の膜厚が0.1mmの『濡れ大気』となると腐食速度は低下する。ちなみに、写真-10に示した事例は、左上の塗装劣化から重大な断面欠損に至る左下の著しい断面欠損まで約30年を要している。

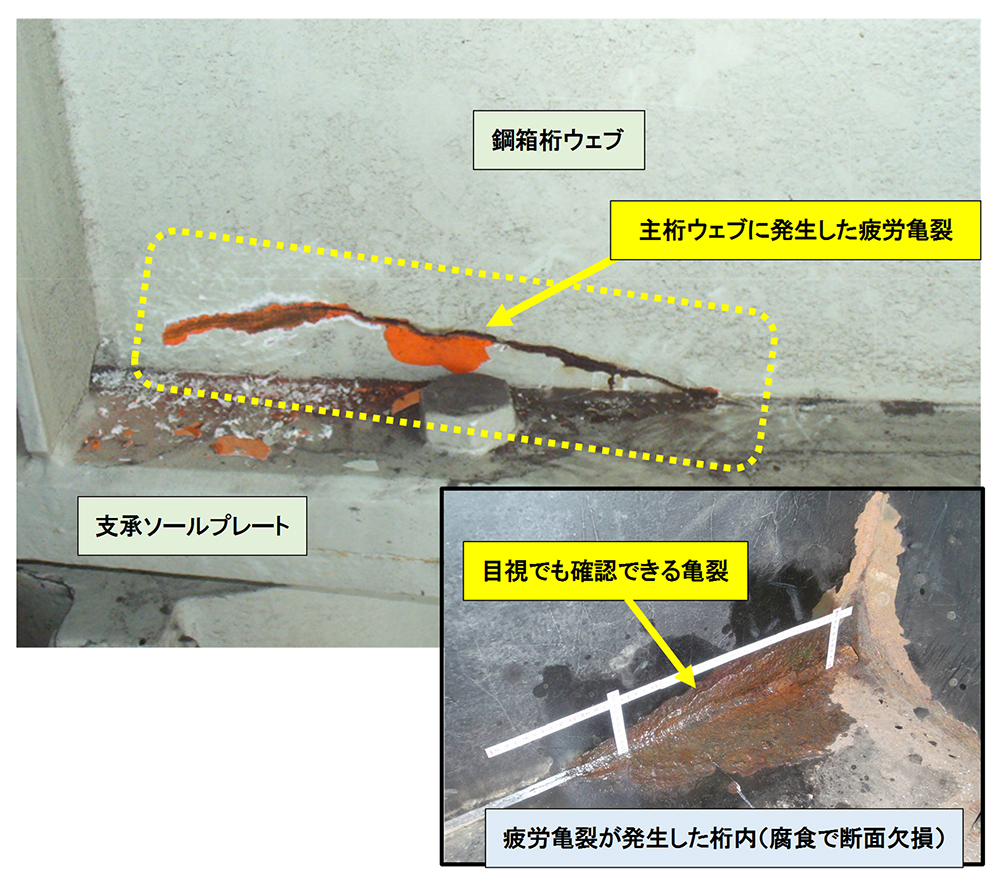

次に、発生すると構造物に重大な影響を与える事例の多い鋼部材の疲労亀裂について説明する。疲労亀裂は、鋼部材にある程度以上の力を加えて変形を繰り返すと発生する。疲労亀裂は、腐食と違って短時間に進展し、重大事故に繋がる場合が多々あるので注意が必要である。例えば、写真-11に示した道路橋は、鋼箱桁の支承部付近に疲労亀裂が発生、主桁下フランジからウェブに進展し、緊急工事によって鋼箱桁の破断を何とかくい止めた忘れられない事例である。

当該橋梁は、製作過程でウェブとフランジの鉛直性確保が十分でなかったことから、車両が通過するたびに面外変形し、疲労亀裂が発生、進展した、通常考えられない原因であった。同様に、脱落も短時間に事故に繋がる事例が多く、要注意の劣化である。脱落は、高力ボルトに発生する遅れ破壊現象が一般的に多く知られ、脱落・落下の可能性が高く、第三者被害発生の確率が高い、要注意の変状といえる。

以上、構造物に発生する変状、損傷と劣化について概要を説明した。次に、劣化予測を誤ると、話題提供で説明したミャンマーの吊り橋崩落事故再現の可能性も考えられる、重要な構造物の劣化予測について話を進めよう。

3.構造物の劣化予測と対策時期

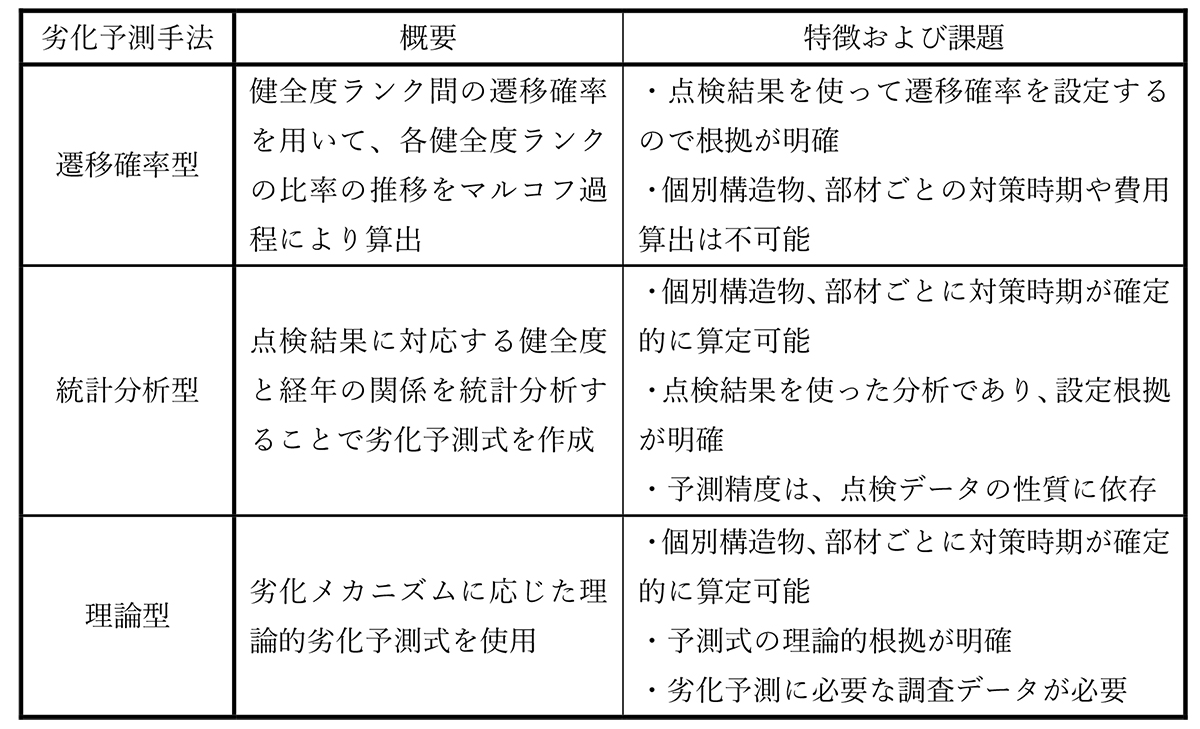

構造物を適切に管理し、安全・安心を確保するためには、変状が発生しても重大事故に繋がらないように予防的措置を講じておくことが必要である。損傷の場合は、発生する自然災害等による過荷重量を過去の発生事例等から算出し、設計・施工段階で構造物に適用するのが望ましい。劣化の場合は、劣化の進展速度と対象構造物の健全度を予測することによって、失われた性能を要求性能に戻す補修や補強などを行う対策時期を決定することが重要となる。劣化の進展速度を予測するには、管理している構造物全体を群として捉えて予測する方法、個々の構造物や部材を対象に、統計分析によって予測する方法および劣化メカニズムに応じた実験値から理論的に予測する方法の三つに大別することができる。表-1に構造物の代表的な劣化予測方法の概要、特徴および課題を示したので参考にすると良い。

群として捉える予測方法は、管理者が対象施設の計画的な予防保全を実施するために必要な予算獲得および中長期の全体計画を策定するために採用する場合が多く、経費の削減や平準化を主目的としている。これまで採用された構造物の劣化予測事例を調べると、この後説明するが、統計分析によって構造物の劣化予測を行う方法の予測精度が高くないことから、群として捉えた劣化予測法が研究・採用されてきた。

本手法の精度に関する特徴を説明する。予測対象の構造物を群として捉え、対象構造物の数が増えると、それらの平均的な予測値は期待値に収束することから、精度が高くなる。行政における施設管理実務では、群として捉えた劣化予測で計画的予算を算出・獲得し、その後当該年の個々の構造物の変状程度や使用状況をもとに個別具体の対策を決定し、実施するメンテナンス手法である。群として処理する代表的な劣化予測手法は、マルコフ理論の遷移確率による方法が一般的である。マルコフ理論の遷移確率を応用して劣化予測を行う手法は、米国・FHWAのアセットマネジメントシステム(Pontis)、国内では青森県の橋梁アセットマネジメントや国土交通省・国土技術政策総合研究所などで検討され、採用されている。

マルコフ理論の遷移確率とは、ある時点で点検によって得られた健全度が、次の点検時点で健全度がどのように推移するかの確率を算出、ここで求めた遷移確率を順次乗算することでそれ以降の健全度状態を確率的に予測する方法である。マルコフ理論の遷移確率を使う手法は、単純マルコフ過程(今回行った点検結果のみが次回の健全度判定に依存する)が基本となっていることから理解しやすいといえる。

しかし、劣化予測した対象はあくまで群であることから、群の平均値であり、データ数が少ないと精度が落ちること、先にも触れたが個別構造物や部材には適用するのが困難であることなどが特徴である。次に個々の構造物や部材に着目した劣化予測について説明する。

本手法は、点検結果を統計分析して劣化予測式を求める手法および理論メカニズムに沿って実験した値を使って劣化予測式を求める手法がある。いずれも、供用期間の必要な時期の健全度(劣化状態)を先の劣化予測式等を使って推定する方法であり、対象構造物の安全性、耐久性確保などが主眼となっている。統計分析によって劣化予測する手法は、使用環境、部材別等で区分し、何回かの点検結果を使って回帰式を求め、それを劣化予測式とする方法が一般的である。

具体的には、個別の構造物、構成する各部材(要素別に区分)の点検結果(健全度ランクに区分)を経年ごとにプロットし、環境別や部材別等に分けてプロットした多点を回帰分析、重回帰分析等によって劣化予測式を算出、それによって将来の健全度(損傷度)を予測する手法である。

群と捉えて劣化予測する手法も個別の構造物や部材の点検結果を使って劣化予測する手法も、何度か構造物を点検したデータをベースにそれぞれ予測式を導く。点検データをベースとして使う2つの劣化予測手法は、これまで多くの地方自治体や研究組織でトライアルはしているが、対策時期決定に十分な要求性能を満たしたと言い切れる事例は数少ない。その理由は、劣化予測式を導くために必要な点検結果の量が十分でないこと、目視による調査であることから点検の精度が低いこと、点検ランクが階段状であることなどが考えられる。

第一の点検結果の量的な不足は、継続的に点検を行い続けることでデータ量不足を解消することは可能である。第二の点検精度が低い課題は、現在行われている点検が、遠望目視、近接目視で行われていることも一因となっている。現状は、目視による外観調査のばらつきを抑える目的で、事例写真や事例図解など準備し、定量化を目指してはいるが、最終的な評価・判断は人が行うので十分とはいえない。このようなことから、精度向上には他の手法を併用することが必要となる。

その一つが、目視調査の短所を補う非破壊検査の活用である。人の目による評価・診断は、人間の脳を介して行うことから、点検・診断者の個人差があり、同一人物が行ったとしても環境差による差異が生じる。その欠点をカバーするのが変状程度を工学的な数値で示すことができる非破壊検査である。非破壊検査以外の方法としては、昨今、種々な部門で研究・導入が進むICT技術の活用である。具体的には、点検・診断技術にマイニング技術やAI技術の活用が種々研究されている。

マイニング技術は、点検実施の前段階や実施時に評価参考事例から変状の区分けや選別に機能し、点検後の健全度診断段階のランク分けにも使え、点検・診断の精度向上に役立つ。また、AI技術は、点検結果の推移、非破壊検査結果と健全性などを時系列的な推移に関してDeep Learning技術を使うことで学習させ、それを活用することで精度向上につながる。

第三の点検ランクが階段状であることは、4段階評価でも5段階評価、さらに細分化し10段階評価としても各ランクの境界は階段状となり連続性に欠けている。各ランクの健全性は、ある程度の幅があり、連続的に繋がっているわけではないのだ。要するに、例えば、4段階評価のランクⅠとランクⅡ、ランクⅡとランクⅢ、ランクⅢとランクⅣの境界は全て階段状、離散的なのである。その階段状のランクを、回帰分析等で平滑な線形および非線形処理し、連続化すること自体無理があるのかもしれない。それを補う考え方の一つが、私が採用した2段階劣化予測式算出法である。この手法は、階段状であり離散的な健全度評価データからランク低下、ランク到達のタイミング情報を抽出し、寿命データ分析を使ってランク到達時間的を算出、相関係数の高い劣化予測式を導く考え方である。

次に三番目の手法、理論型、劣化メカニズムに応じた理論的劣化予測式を使用する方法を説明する。理論型のなかでも、話題提供における重要なポイント、鋼材の腐食に関する劣化予測式の事例を解説しよう。

構造物の腐食による耐荷力低下は、板厚や断面減少に起因するため、それらの予測が可能となれば、性能判定に必要な耐荷力の低下を表す予測式を導くことができる。実験による腐食進展を求める方法は、近年、複合サイクル試験による事例が増加している。複合サイクル試験とは、塩水を用い、塩水噴霧・湿潤・乾燥の過程を繰り返す耐食性試験である。複合サイクル試験は、湿潤、乾燥を繰り返す工程を行うので、一般的な構造物が置かれている大気環境を想定した試験といえる。

複合サイクル試験をより具体的に説明すると、5%塩水を使って塩水噴霧を30℃で0.5時間行い、次に湿潤環境を仮定30℃で湿度95%を保った状態を1.5時間行った後に、乾燥環境の50℃で湿度20%を2時間、同様に乾燥環境30℃で湿度20%を2時間以上の条件で1サイクル行う。同様な複合サイクル試験法は、JIS K 5600-7-9 塗膜の機械的性質-塗装の長期耐久性試験、日本道路公団規格 JHS403-1997などがある。ここに示したように、あらかじめ、構造物の置かれる環境を想定し、複合サイクル試験や大気曝露試験を行い、促進倍率を求めることで腐食による減厚や塗膜の劣化予測に使用することができる。

管理者の瑕疵リスクから考えると、大型車が頻繁に通行する道路橋、常時風や雨を受け続け振幅を繰り返す部材は、確かに重大損傷に繋がる疲労亀裂発生の可能性は極めて高い。しかし、国内の一般的な温度と湿度がある環境であれば、やはり腐食環境、鋼材の腐食が主たる変状といえ、それに対する措置が重点となる。ここで忘れてはならないのは、進捗度が穏やかと思い違いをしていると、局部腐食から深さ方向に進展し、ミャウンミャ橋のように崩落に至る事例が数多く報告されていることである。次に、劣化予測と同様に対象構造物の耐荷力評価について説明する。