2.なぜだろう、塗ったばかりの塗膜が剥がれるのは?

前回に引き続いて塗装による防食、それも最近よく見られる層間剝離現象について考えてみた。今回は、前回が長文となったことを反省し、可能な限り短文で話題提供も絞り込むとした。さらに、前々回に約束した腐食橋梁の調査と将来展望は次回以降に送り、連載の予定を変更した。今回は、私が少し春めいた都心の街中を散策していて、著しく塗膜が 剝がれている写真‐1の高架橋に出くわしたところからスタートとなる。その時、以前から不快に感じている塗膜の剥がれ、層間剝離現象について、意を決して種々な調査を行ったことを思い出し、忘れないうちに読者に提供しようと考えた。このような私の勝手な都合で、予定した執筆内容を変更することをご了解願いたい。それでは、塗膜の層間剝離とその原因について説明しよう。

剝がれている写真‐1の高架橋に出くわしたところからスタートとなる。その時、以前から不快に感じている塗膜の剥がれ、層間剝離現象について、意を決して種々な調査を行ったことを思い出し、忘れないうちに読者に提供しようと考えた。このような私の勝手な都合で、予定した執筆内容を変更することをご了解願いたい。それでは、塗膜の層間剝離とその原因について説明しよう。

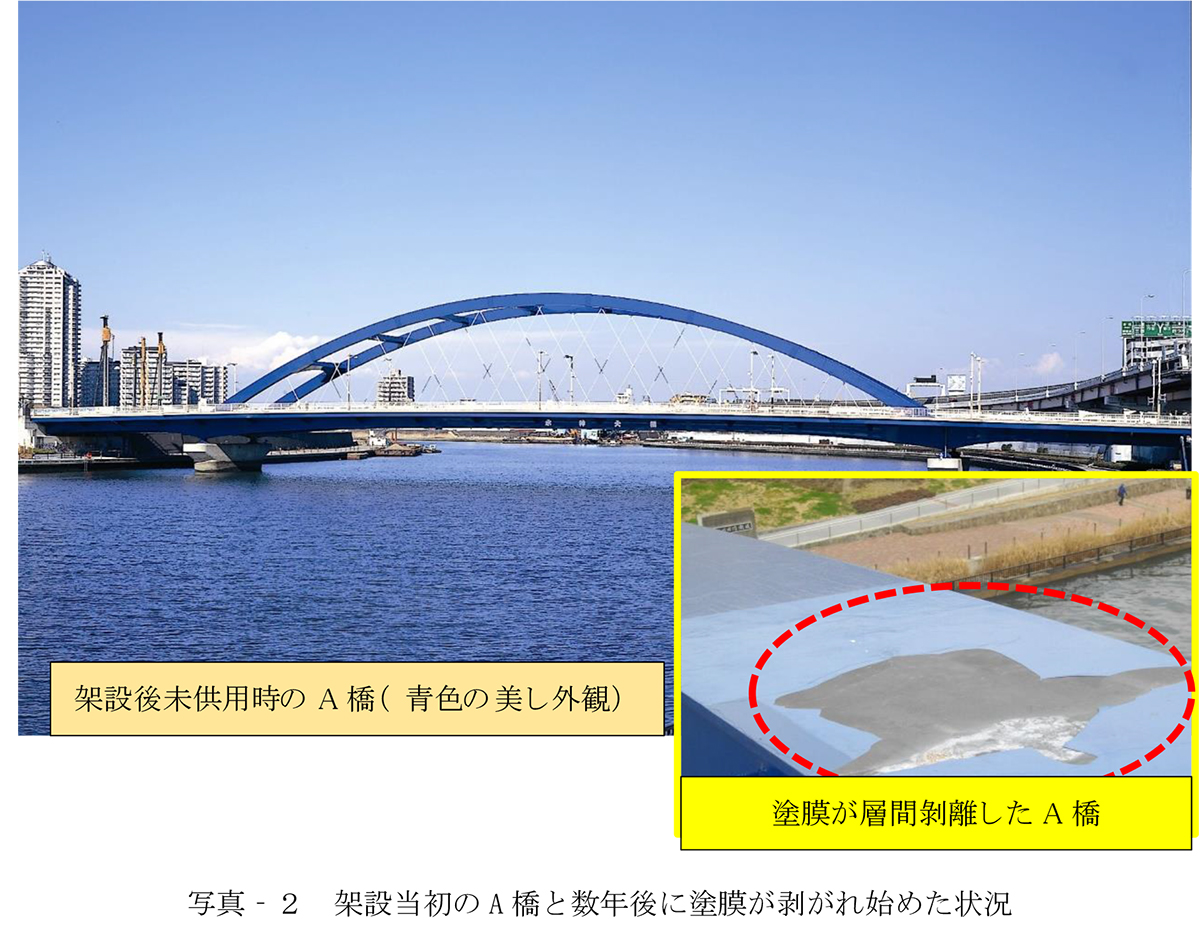

私の記憶では、フタル酸系樹脂塗料を塗布していた時代には、日焼けした人の肌が剥がれるような、塗った塗膜が無残に剥がれた状態となる道路橋を見た記憶がない。それが近年、各地の橋梁で層間剝離現象をよく見る。それも重防食塗装を行った橋梁に多い。私が異常に塗膜が剥がれ始めた新設橋に出会ったのは、写真‐2の隅田川に架かるA橋である。

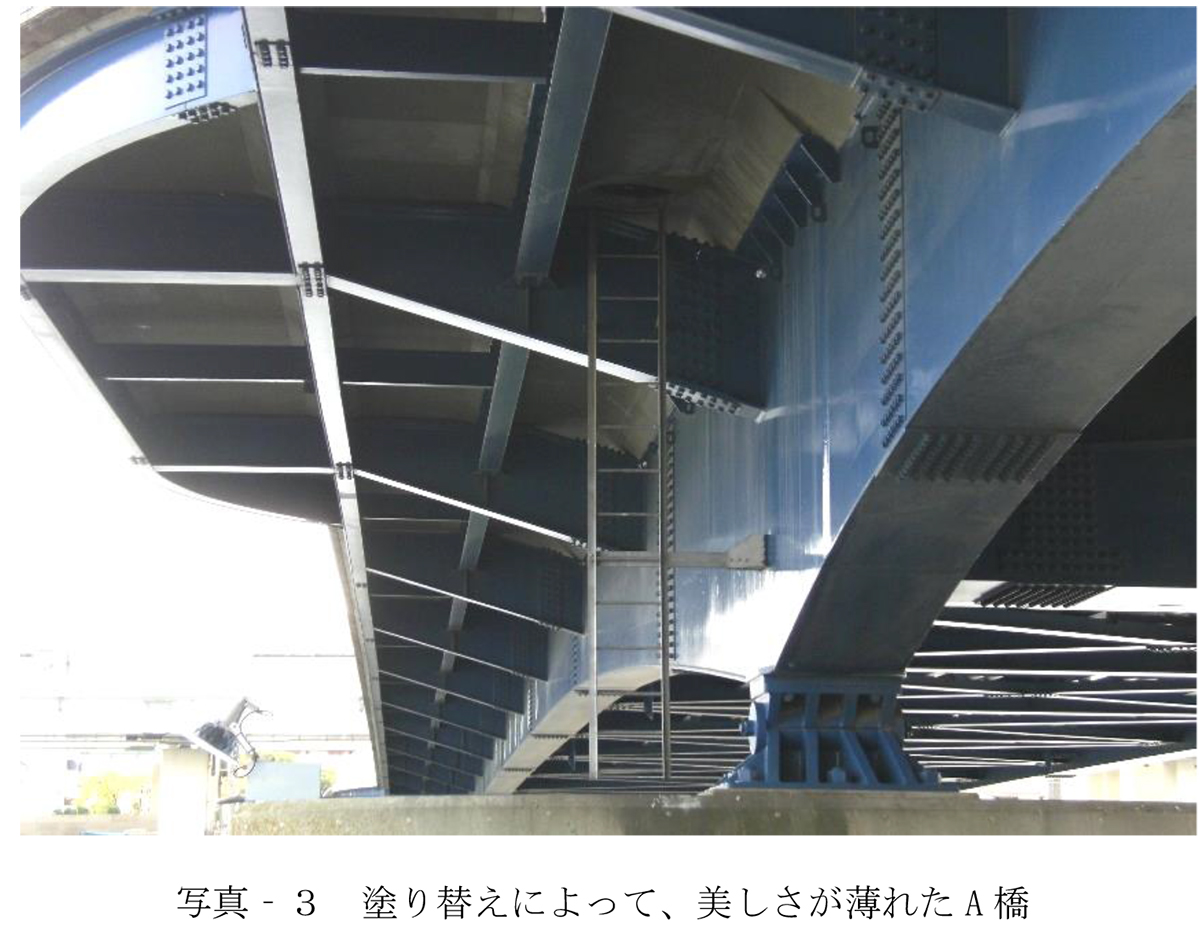

架設した当初は、鋼ニールセンローゼ橋の外観は美しく、隅田川の水面に映し出されるブルーの容姿が話題となった。しかし、数年すると右下のように塗膜が剥がれ始め、A橋の周辺にお住まいの方や隅田川を散策する人々から苦言を呈される事態に急変した。右岸側で進めていた話題となった防災拠点・再開発事業の遅延も重なり、A橋の置かれている立場は日に日に悪化、最後は厄介者のような扱いとなった。当初の塗装仕様は、当時もっとも長期耐久性が高いとの評価であった、重防食塗装仕様、中・上塗りウレタン仕様であるはずなのになぜ剥がれるのか、私は当然疑問を抱く。そこで桁製作・架設会社のB社にその原因を問いただした。しかし、工事発注組織の違いもあって『のらりくらりの言い訳ばかり』、私の知っている工事担当者からも嫌な顔をされ、私としては非常に不満ではあったがそれ以上の追求は諦め、結局最後まで剥離の理由は分からず仕舞いとなった。私の立場としては、A橋を塗り替える工事を指示するのは簡単だ。しかし、供用もしていない橋の塗り替え工事を行えば、地元は騒ぐ。どう考えても、A橋の塗り替え費用数千万円の予算獲得に必要な正当な理由がない。焼けた肌が剝ける状態が広がるA橋、日に日に住民の苦情は増える、私も担当者もジレンマ状態となった。結局、10年が経過するまではと周囲の騒音に耐えに耐え、14年後に塗り替え予算を計上し、15年目に主径間部全てを塗り替えた(写真‐3参照)。

ここでなぜ10年かの理由を説明しておこう。定期的に塗り替えを行う予算を獲得する目的で、管理している全橋梁の塗り替え時期を集計し分析した結果、塗り替えサイクル10年となったのだ。この10年を錦の御旗に立て、重防食塗料であっても飛来塩分の多さを理由にし、半ば強引に起工理由書を作成し、工事発注する苦渋の選択であった。塗り替えた後のA橋は、建設当初のような、透き通る美しい青色ではなく、濃い目の化粧と同じか、多少濁りのある農青色に変わってしまった、非常に残念な結果となってしまった。今でもA橋を見ると、昔の姿を思い出し心が痛む。このようなこともあって、私は塗膜の剥がれ、層間剝離現象に一種のアレルギー的反応をするようになった。

2.1新設橋の層間剥離現象

塗り替え塗膜であれば、対象構造物を防護シートで被い、限られた時間内(工場内のようなコントロールされた作業環境ではない)に現場での素地調整(ケレン作業)を行い、その後何層かの塗膜塗り重ね作業を、日々、時間ごとに変わる厳しい環境下で行っている。現場塗装は、限られた時間に狭隘な空間において、塗り替え作業に精通した塗装工が種々な配慮をして作業を行う。具体的には、腐食部や不良塗膜を可能な限り除去し、温度と湿度を管理、飛来塩分や塵埃等が素地調整面に付着しないように注意をはらい、時間を置かずに下地及び下塗り作業を行う。その後、塗った塗膜の養生状態を観察、適切な時期に塗料の可使時間を守って下塗り、中塗り、上塗り作業を段階的に行っていく。現地塗装の方法を説明したが、先に示した理由から素地調整・塗布作業をパーフェクトに行うことは、非常に困難で、塗り替え作業後に種々な問題が発生するのも、多くの塗り替え現場を見てきた私は理解できる。

しかし、種々な塗装作業、養生環境をパーフェクトに近い形にできる工場塗装は、塗装作業・管理を完璧にできるはずだ。ここまで説明すると私が何をターゲットに層間剥離現象について指摘し、説明したいのかお分かりと思う。それではここで、新設橋に発生した層間剥離現象を何例か見てみよう。

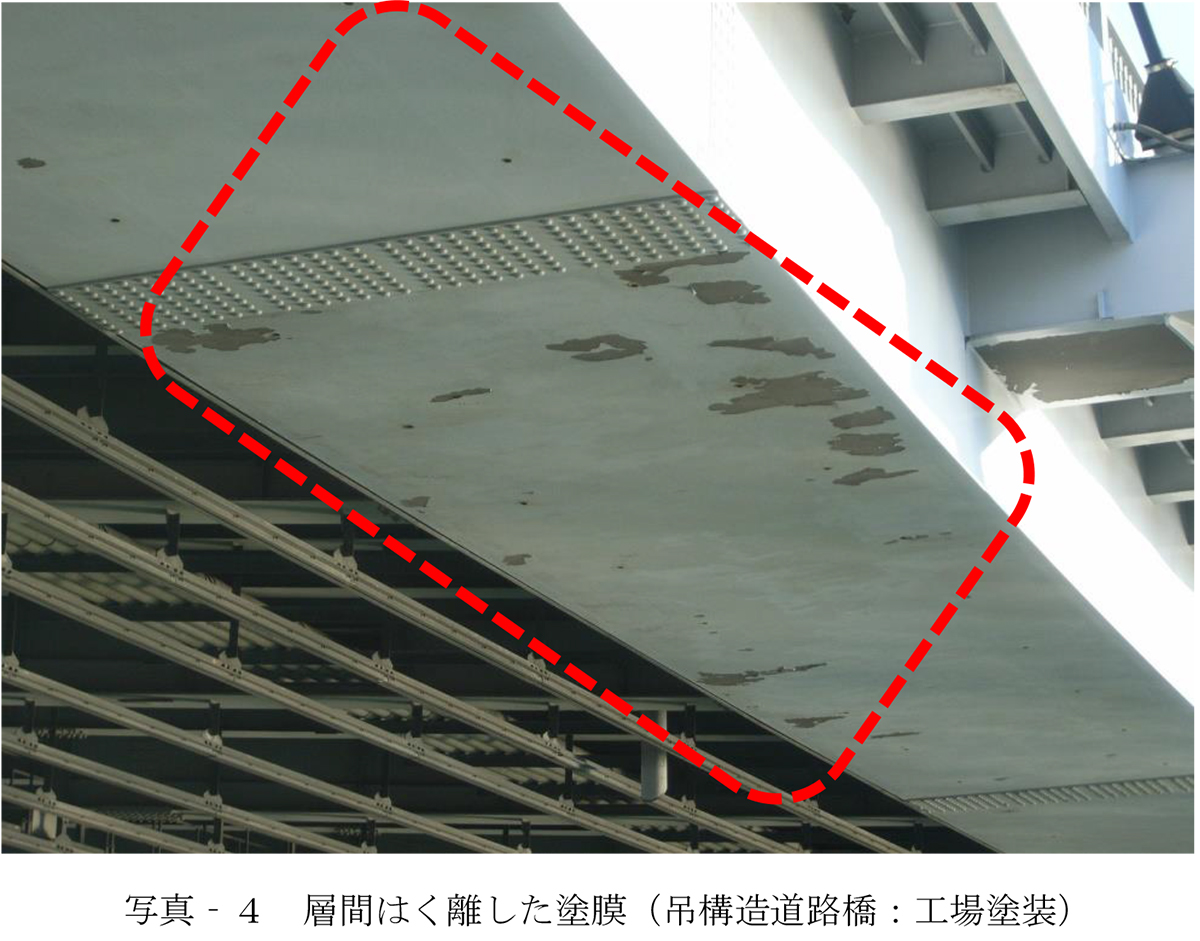

写真‐4は、無機ジンクリッチペイントの上にミストコート、エポキシ樹脂塗料、そしてポリウレタン樹脂塗料全層を工場で塗装した吊構造系の道路橋である。現地架設後、約8年経た頃から写真に示すように塗膜が剥離し始めた。

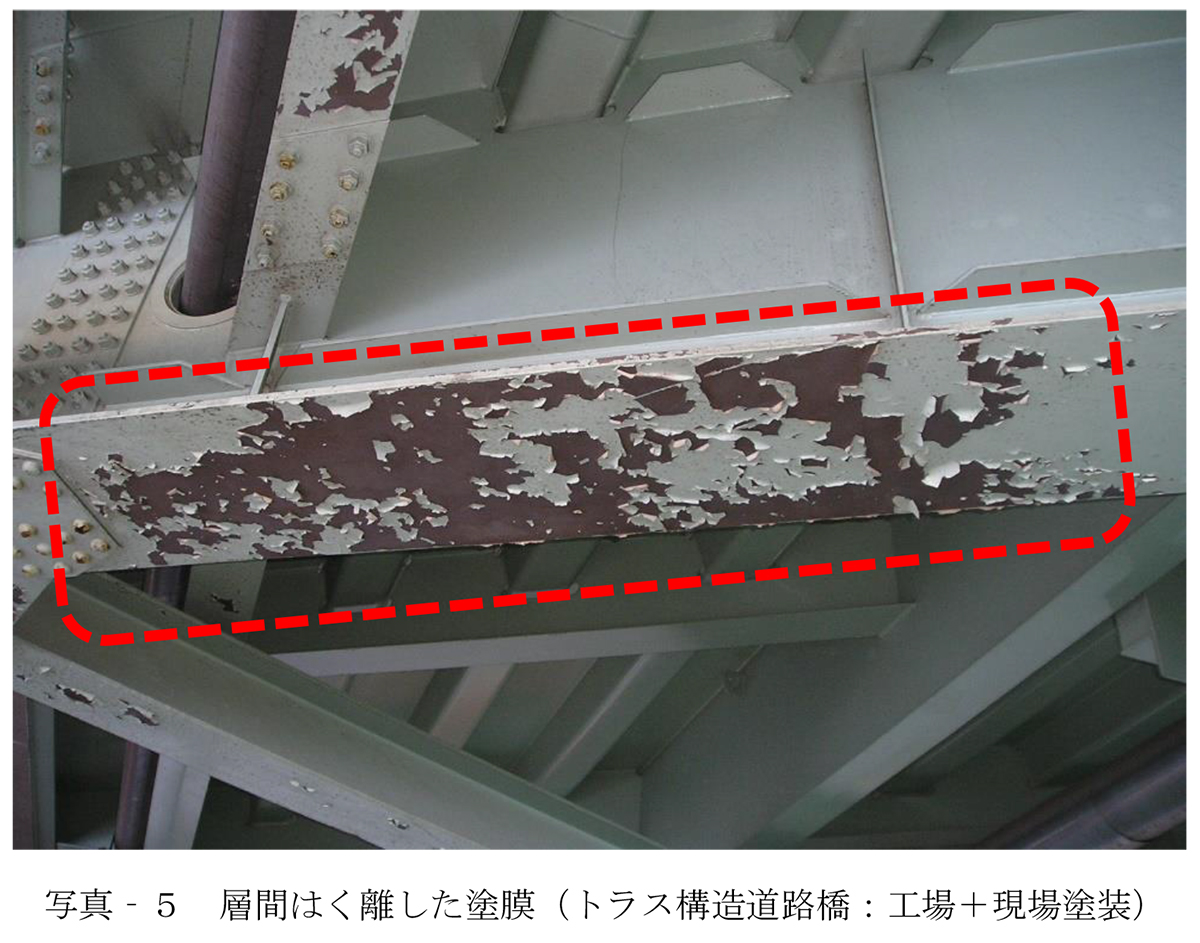

写真‐5は、無機ジンクリッチペイントの上にエポキシ塗料、エポキシMIO塗料までを工場で塗装、現地架設後、ポリウレタン塗料を中塗り、上塗りと2層現場塗装したトラス構造の道路橋である。この橋も、桁架設時に種々な問題を起こしたいわくつきの橋であるが、架設後数年で剥離現象が目立つようになった。事例としてあげた2橋は、せっかく高い費用を払って重防食塗装を採用したのに架設後10年未満で問題を起こす、何とも情けない話だ。新設橋で層間剝離、なぜだろう? 塗装作業としてミスの起こりにくい状態であるのに。ここで何時もの私、原因を最後まで追及する民間企業の嫌う行政技術者となる。

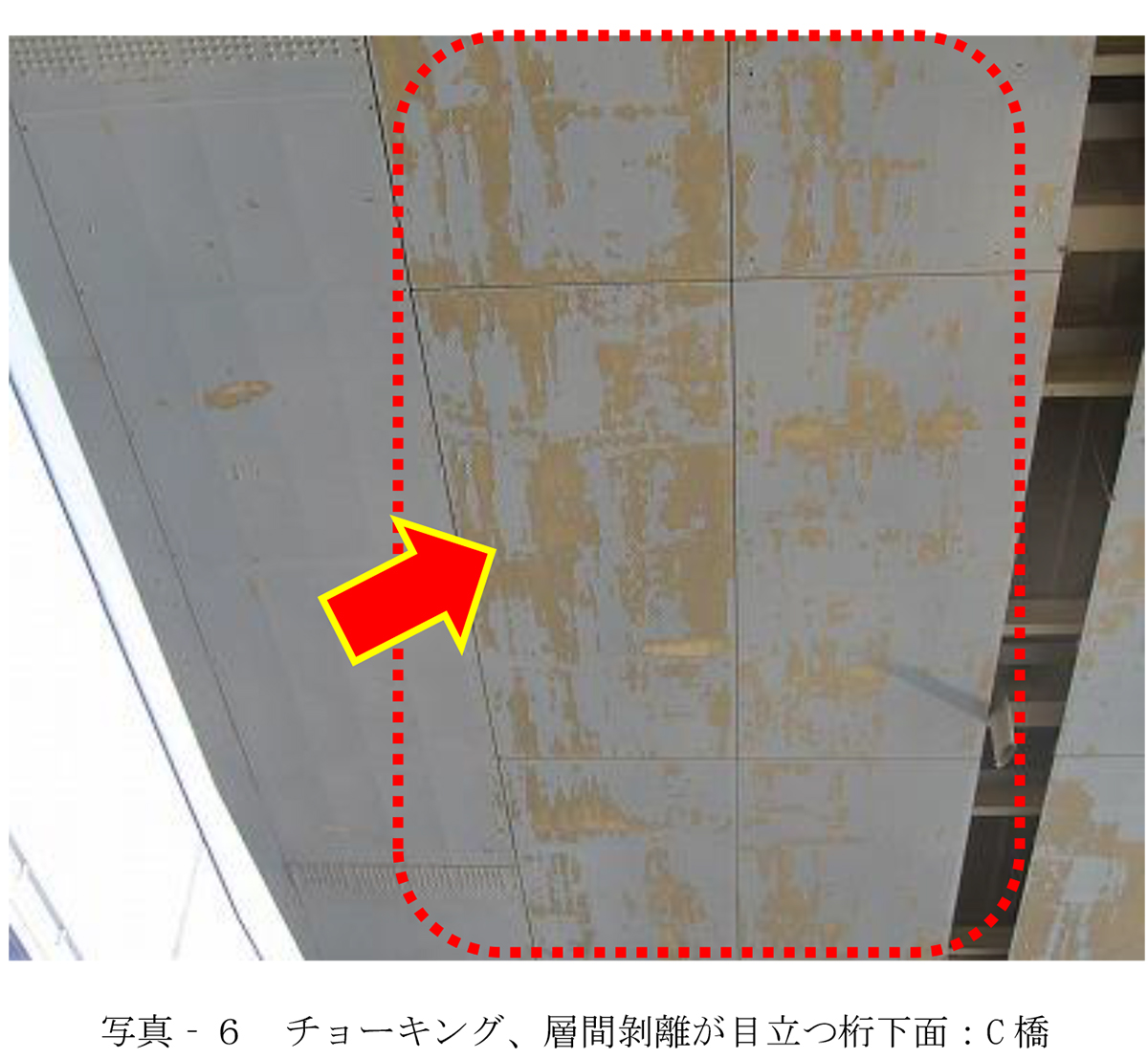

先の隅田川に架設した道路橋の層間剝離現象での苦い経験もあって、詳細に調査してみようと思った。あった、私が調べるのに最適な道路橋が。それも新設橋で、河川を跨ぐ長大橋、飛来塩分が無く、凍結防止剤の散布も行われない地域に位置する吊構造形式のC道路橋である。対象橋梁は、下地が厚保膜型無機ジンクリッチペイント(JISK5553-1種)、下塗り1層目がエポキシ樹脂塗料(JISK5551-2種)、下塗り2層目がMIOのエポキシ樹脂雲母状酸化鉄塗料(JISK5555)、中塗りがポリウレタン樹脂塗料(JISK5657)、上塗りがポリウレタン樹脂塗料(JISK5657)でいずれも1層塗りである。架設後数年で層間剝離現象が目立ち始めた当該橋梁(写真‐6桁外面の層間剝離等、写真‐7桁内面の層間剝離参照)を対象に、架設後12年経過した時点で調査を行った。

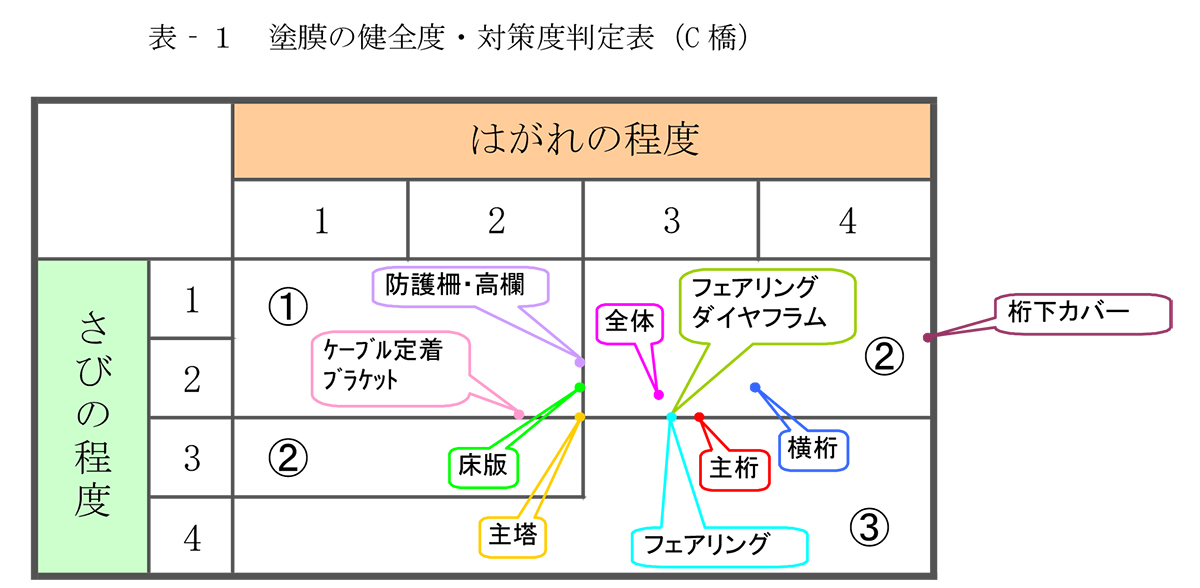

まずは、塗膜の状態と腐食状態を詳細に調べることとした。塗膜及び腐食調査は、主桁、横桁、床版、フェアリング・定着ブラケット、フェアリングダイヤフラム、桁下カバー、高欄・防護柵と部材別に分け、それぞれを要素番号に分離した。次に、要素番号に分離した全ての部材を対象に、塗膜の剥がれと鋼材の腐食程度をマトリックスで考える私独自の考え方で行った。

表‐1にその結果を示したが、①に該当する場合は、塗膜は良好な状態であり当面塗り替えの必要はないゾーンである。②に該当する場合は、塗膜の劣化進行度が今後早まる可能性を考え、数年後に塗膜の塗り替えが必要と判断するゾーンである。③に該当する場合は、このままの状態で放置すると不良塗膜や鋼材に発生した錆除去、素地調整費が高額となるので早期に塗り替えを行うゾーンである。結果は、重防食塗装を採用したにもかかわらず、架設後12年で②から③のゾーン、塗り替えが必要と判断される惨めな結果となった。

写真‐7の桁内面は、変性エポキシ樹脂塗料2層塗りの仕様である。剥がれた内面は、下地の無機ジンクリッチペイント面が確認できるだけでなく、茶褐色の錆汁が目立つ状態となっていた。ここまで調査すると、塗膜異常、さび発生箇所が明らかとなり、層間剝離現象発生の原因究明と塗り替え仕様を決定する目的の更なる詳細な調査が必要となる。

2.2塗膜、塗料等の詳細調査を行ってみた

C橋が層間剝離した原因は、素地調整程度、塗り重ね間隔、養生方法、そして考えたくない塗料(樹脂、顔料、添加剤、溶剤等)が原因であると私は考えた。オーソドックスに考えると、剝離現象は層間の付着力低下となる。そこで、まずは各層間の付着力を2つの方法で調べることとした。第一の付着力試験は、一般的な5mm幅碁盤目試験、第二は、アドヒージョン引張試験を行うことした。さらに、塗られた塗膜が確実に硬化しているかを確認するラビング試験(耐溶剤性テスト)も併せて行った。次に、考えたくはなかった塗料自体に問題があるかを確認する材料試験である。塗料の材料分析、塗布された塗膜の成分を調べる目的で赤外分光法試験、走査電子顕微鏡法調査及び層間をより詳細に確認する塗膜断面撮影を行った。

(1)付着性試験結果

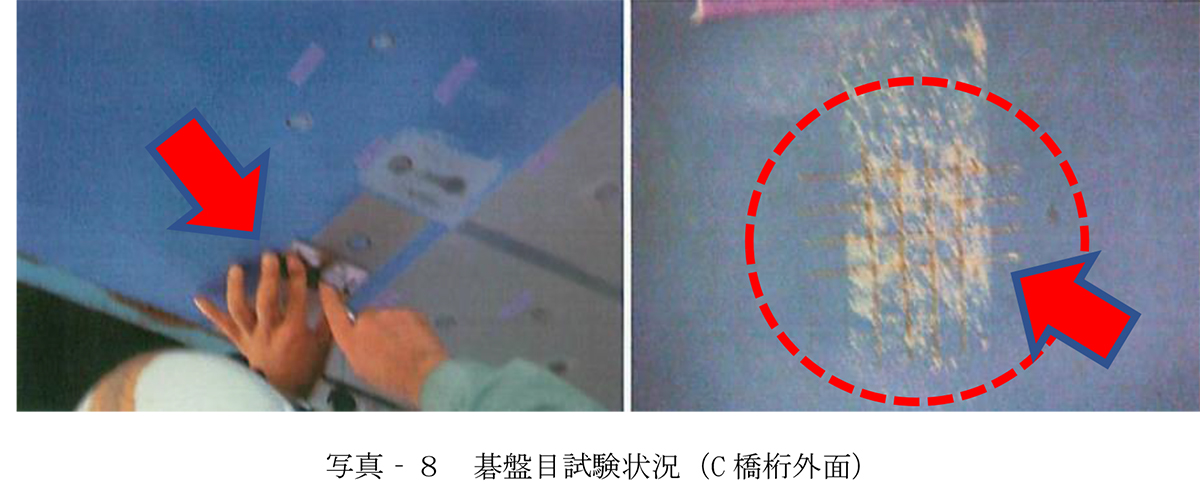

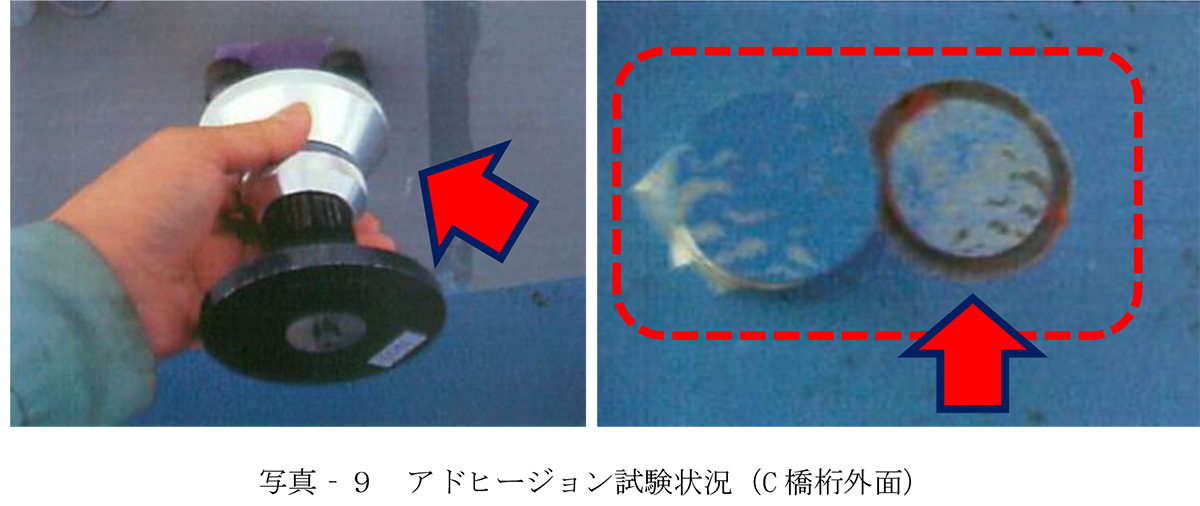

写真‐8がC橋の碁盤目試験を行っている状況、試験結果の外観である。碁盤目試験によると、層間剥離した周辺の付着性は、当然と言えば当然ではあるが、十分では無く、下塗りのMIO塗膜と中塗りポリウレタン塗膜層間で剥離した。また、各層間の力学的付着性を調べるアドヒージョン試験を行っている状況を写真‐9に示した。

写真で明らかなように碁盤目試験と同様に下塗りと中塗り塗膜層間で剥離したのが分かる。試験結果から、下塗り2層目のエポキシ樹脂雲母状酸化鉄塗料(MIO)と中塗りポリウレタン樹脂塗料の付着強度が1.1~1.2MPAであり、健全な塗膜の層間付着強度2.0~3.0MPAの50%程度であることが明らかとなった。以上の結果から、下塗りと中塗りの塗装間付着強度が十分ではないという結論である。

(2)ラビング試験結果

厚膜形無機質ジンクリッチペイントとエポキシ系塗料と組み合わせることで優れた防食性を発揮することは知られているが、無機ジンクリッチペイントが未硬化の状態でエポキシ系塗料を塗り重ねると剥離現象を起すことがある。この理由は、無機質ジンクリッチペイントが高濃度の亜鉛を含有しているので、速乾性であると誤解して塗り重ねてしまうと、実質の硬化反応は完結しておらず、剥離する事例があるからだ。溶剤を用いて既塗装面を指でこすり、再溶解または浸食並びに不純物の溶出の有無と量を調べ、様々な溶剤に対する耐性を評価するラビング試験を行ってみた。

写真‐10がラビング試験状況を示している。ポリウレタン樹脂塗料用希釈剤を使って層間剥離している面と全く剥離していない面を調べた。層間剥離面は容易に上塗り塗料が溶解したが、剥離していない面は溶解しなかった。この結果から言えることは、C橋に使われている中・上塗りポリウレタン塗料が不完全であるとの結論となる。

(3)塗料の分析試験結果

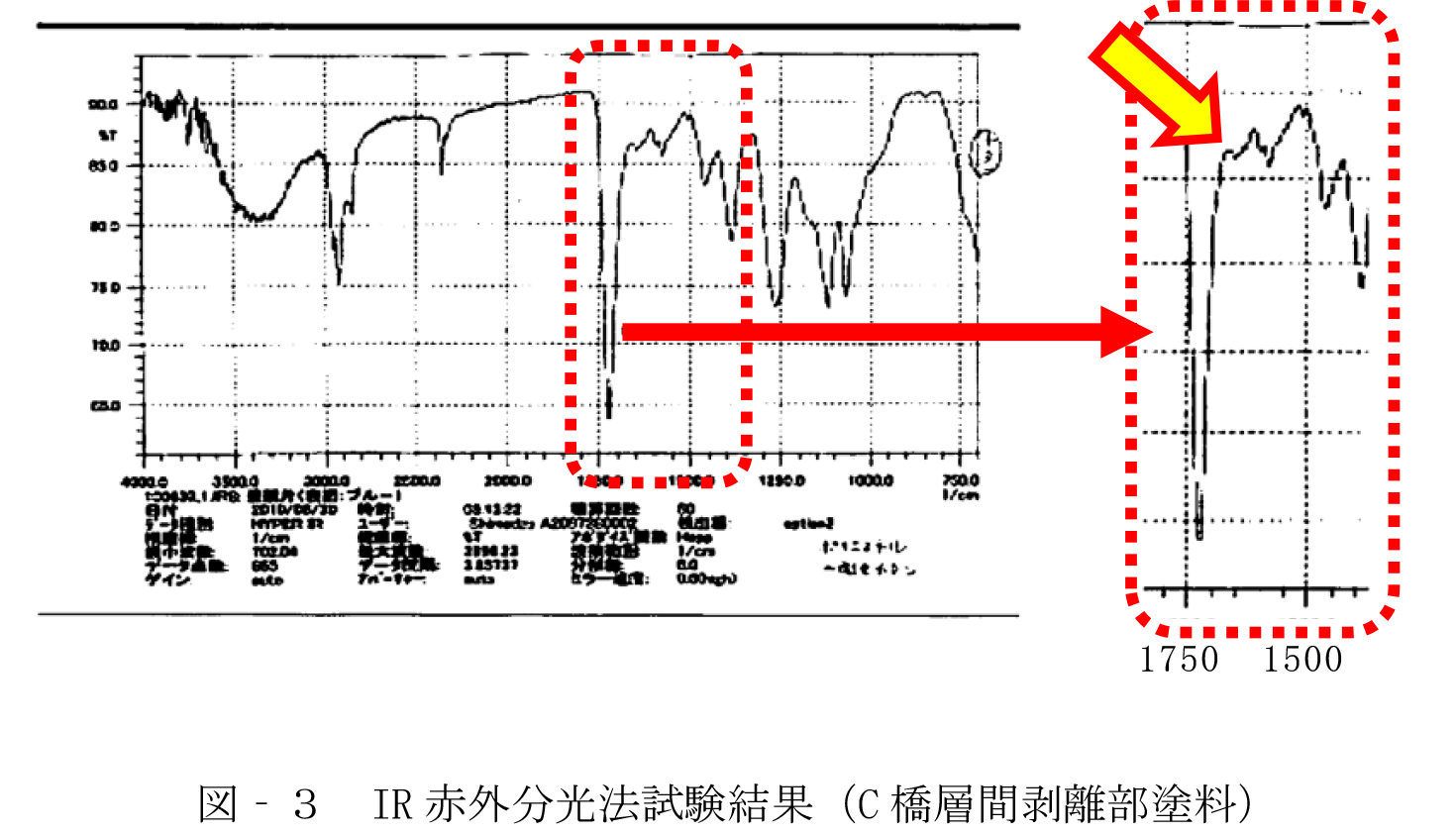

ラビング試験によると、溶解した面の上塗り塗料は、硬化剤が検出されなかった。そこで、より詳細に使用塗料の特性を調べるために赤外線分光法試験を行った。赤外線分光法試験(infrared spectroscopy)とは、IR試験とも呼ばれ、対象とする材料の分子構造や状態を知るために赤外線を照射し、透過した光を分光することでスペクトルを得る調査法である。

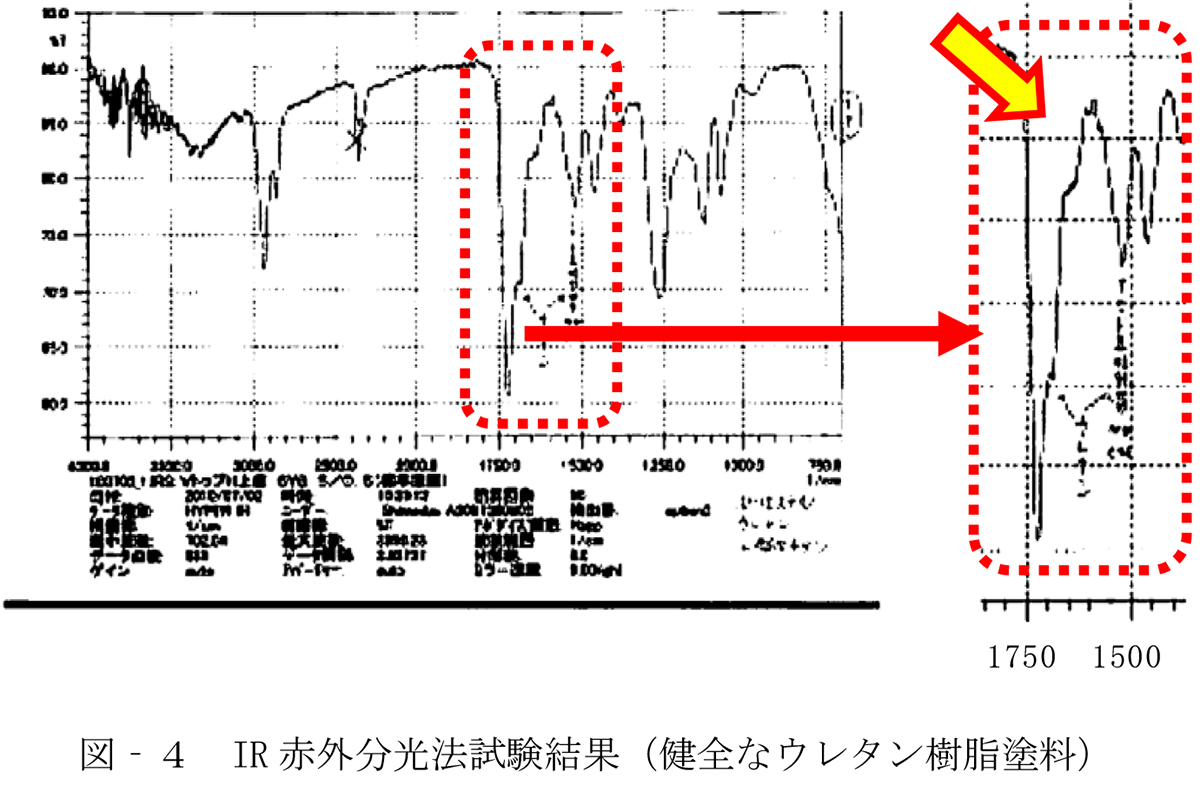

図‐3は、層間剥離した塗膜の赤外線分光法による分析結果であるが、抜き出した部分の波長で分かるように1500~1750が大きく、硬化剤の吸収帯が確認できない。なお、C橋の塗料と比較するために、健全な上塗り塗料(硬化剤を適正に含有している)を同様な赤外分光法による分析結果を図‐4に掲載した。

対比した資料を見比べると、健全な塗料とC橋の不良な塗膜の差異が明らかである。分析結果から、C橋の層間剥離した部分の塗料は、2液混合・熱硬化性樹脂塗料に必要不可欠な硬化剤が少ないとの結論となる。次に、一般的に使われる光学顕微鏡では調べることが困難な、微小な表面構造を調べるために使われる走査電子顕微鏡(Scanning Electron Microscope・SEM)による元素解析を行った。その結果、エポキシ樹脂雲母状酸化鉄塗料(MIO)には、特に異質な元素は含有していないことが明らかとなったが、ポリウレタン中塗り塗膜裏面には、一部塩分の吸着が確認された。この結果からいえることは、下塗り養生時に何らかの原因で塩分が付着した可能性が高い。最後に塗膜断面の撮影結果である。剥離した塗膜は、採取した1層目が中塗り41.14㎛、上塗り25.95㎛、2層目が中塗り35.76㎛、上塗りが32.28㎛と各層では差異が認められたが、総厚は1㎛とほとんど差異はなかった。

これまで、層間剥離した塗膜の種々な調査を行った結果を説明してきたが、結論としては、新設橋の塗膜が層間剥離現象を起こした原因は、工場等での塗布作業に使われた塗料に硬化剤が不足していたことが一因である。さらに、塗膜間に塩分の吸着が見られたことは、塗膜養生時(工場内及びヤード)に飛来する塩分が付着したことが考えられる。いずれにしても、完璧であるはずの工場内塗装にも、想定外の悪しき実態が隠されていることが明らかとなった。