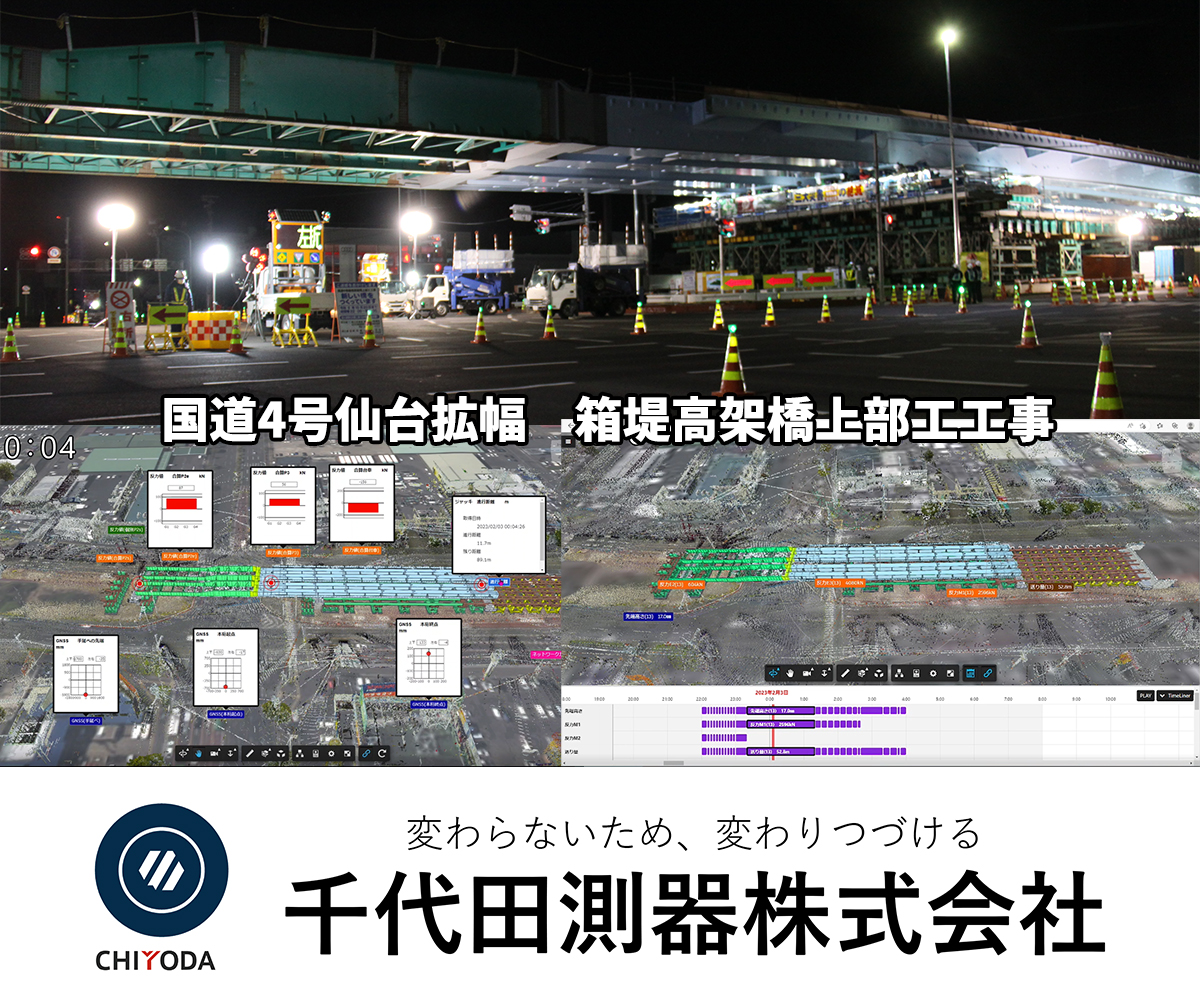

国土交通省東北地方整備局仙台河川国道事務所が事業を所管する国道4号仙台拡幅において、国内最大級の断面交通量7~8万台を誇る箱堤交差点を跨ぐ高架橋として箱堤高架橋の建設を進めている。2月2日夜から3日未明にかけては、同交差点直上のP2~P3間を跨ぐ桁を一括架設した。同現場は写真のように新幹線車両の輸送路としても使われるような幅員の広い交差点で、ベントなどを立てることもままならず、ドーリーなどによる施工も全面規制が難しいことから行えず一夜間での送り出し架設を選択したもの。同現場では計画段階からCIMやMR技術を活用し、詳細な検討を重ね、かつ架設時にはデジタルツイン技術を活用する等、施工の見える化を実現した。また、これらの技術により、熟練技術者でなければ把握できなかった、従来の2次元図面による施工計画や、座標等の複雑な数値管理等を視覚化し、生産性向上や合意形成の容易化を図っている。(井手迫瑞樹)

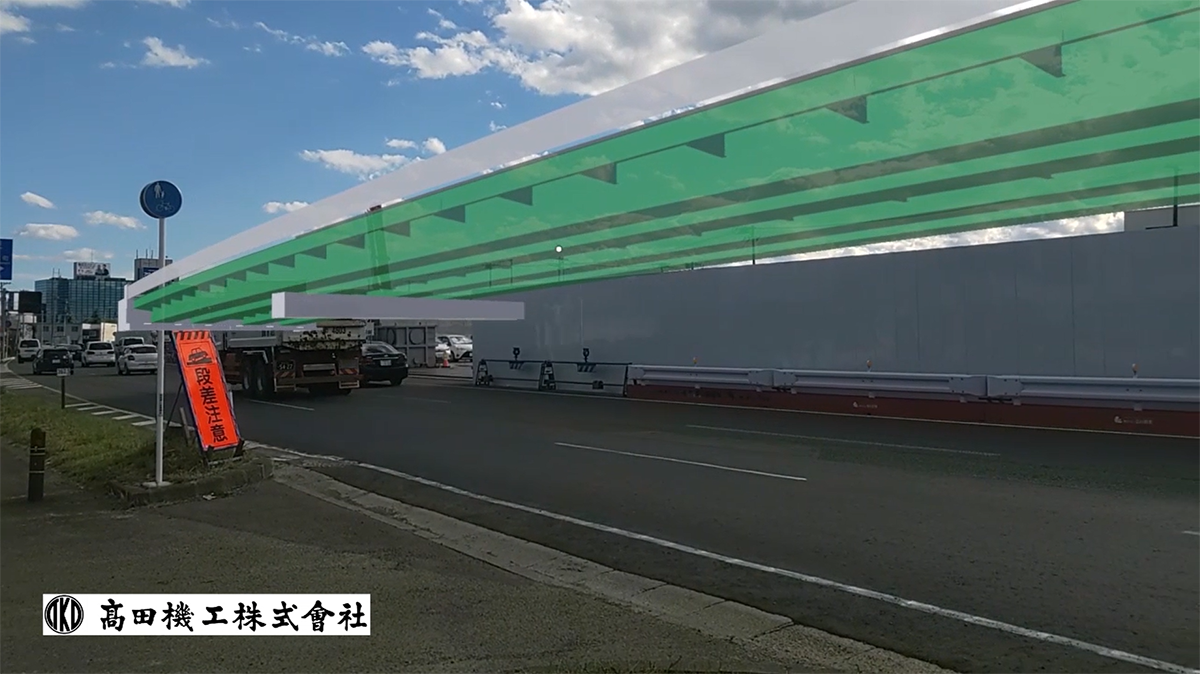

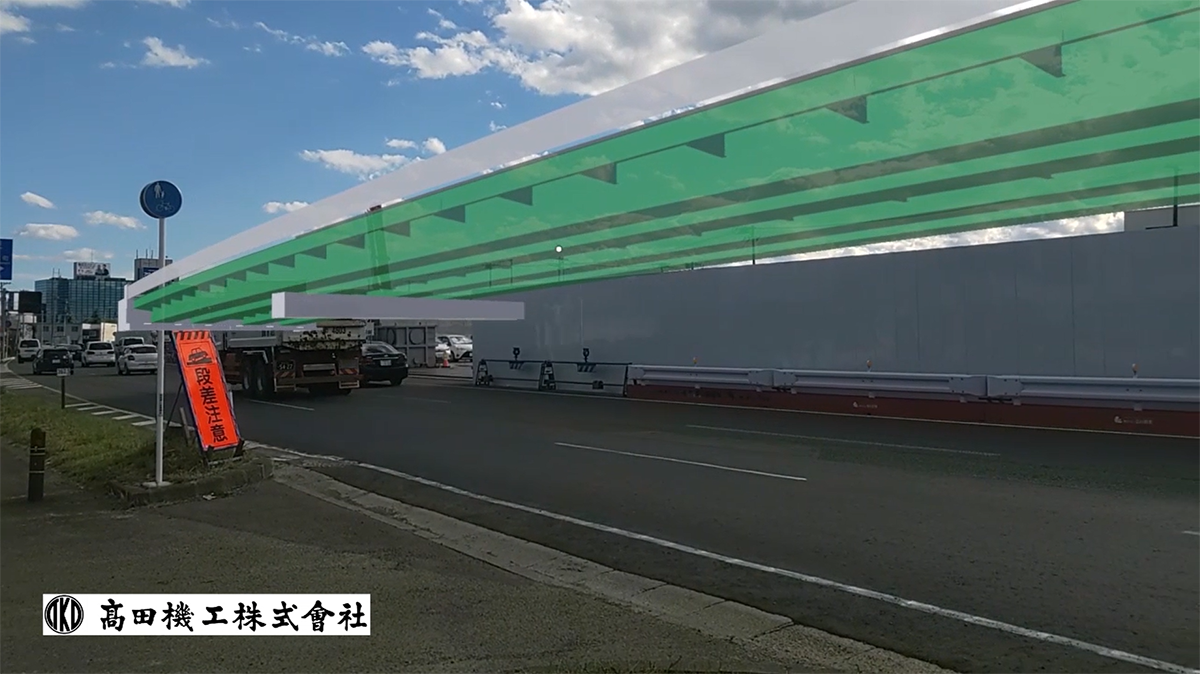

MRとデジタルツイン(高田機工提供、以下注釈なきは同)

橋長285m、鋼重は全体で1,900tに達する

交差点を跨ぐ65mを架設、手延べ桁含めた長さは100m超、鋼重710t

同橋は橋長285m、総幅員18.75mの鋼5径間連続箱桁橋(4主桁、RC床版)で、鋼重は全体で1,900tに達する。交差点を跨ぐP2~P3径間の長さは65mで同橋の最大支間長となっており、手延べ桁を使い、ダブルツインジャッキや2台の運搬台車、ベント上のエンドレスローラーを用いて架設していった。送出し部の手延べ桁も含めた総重量は710tに達した。

箱堤高架橋橋梁一般図

施工に伴い国道4号は右折を規制、国道と交差する仙台市道は直進と右折を規制して左折のみとし、国道4号は右折を規制した上で22時から架設を開始し、翌4時55分ごろには手延べ桁も含めた全長100.8mの送出しを完了した。

架設開始直前に偶然通過した新幹線車両の陸送(井手迫瑞樹撮影)

規制状況(左)/架設開始直前の状況(中)、(右)(いずれも井手迫瑞樹撮影)

架設進捗状況①(井手迫瑞樹撮影)

架設進捗状況②(井手迫瑞樹撮影)

桁架設完了状況とそれを示すデジタルツイン(井手迫瑞樹撮影)

MRを採用し、景観、架設など様々な面に活用

安全性を向上させつつ、検証する手間を2~3割減らすことができた

同橋は、国内有数の交通量を誇る交差点上を跨ぐ高架橋であることから、架設前から様々な配慮を行うためMR(複合現実)を活用している。例えば塗装色は実際の交差点にMRを活用してシミュレーションを行い青、緑、グレーの3色を比較して青を選択した。

実際の交差点にMRを活用してシミュレーションを行い青、緑、グレーの3色を比較して青を選択した

側径間については、ヤード幅は25mあるものの、架設地は両側が道路に挟まれており、俯角を考えるとそれ程余裕はなく、クレーンを配置する場所もままならなかった。そのため、側径間のベント設置、桁架設については、クレーンを据え付け直し、1基ずつベントを設備し、桁架設を行うことを繰り返さなければならなかった。さらに桁の地組を行うにもトレーラーの入るスペースが限られていることや、両側の交通量が激しいことから、トレーラーの進入、退出、桁の荷下ろしも条件が非常に厳しい中で行うことを余儀なくされた。こうした状況においてもMRを実際の施工シミュレーションに用いることで、道路俯角や機材配置の検証などを4次元的に行うことが出来た。特にこうした交通量の多い現場における俯角や入出路の検証は手間と危険を伴うが、MRを用いることでデジタルに安全な個所から検証できることで、「安全性を向上させつつ、検証する手間を2~3割減らすことができた」(高田機工)。

側径間におけるMRの活用

送出し架設は「一発勝負であり、失敗は許されない。そのため設備チェックを二重、三重に行い、万全の態勢で架設に臨んだ。手延べ桁も含め一気に100mも送り出すため、様々な変位にも対応できるよう設備を組んだ」(同)。例えば支点部に設けているエンドレスローラーの両端には1mのストロークを有する水平ジャッキを仕込み、左右のずれが生じてもそれを補正できるようにしていた。さらに手延べ桁先端部では1.9mのたわみが生じることから、前方台車の高さ位置を約60cm上げた状態で組むことでたわみを調整した。

MRによる送出し想定状況

現場でも架設ステップごとのMRが手軽に見られる(井手迫瑞樹撮影)

最後方にはダブルツインジャッキが見える/後方台車と前方台車(井手迫瑞樹撮影)

桁先端部では1.9mのたわみが生じることから、前方台車の高さ位置を約60cm上げた状態で組む(井手迫瑞樹撮影)

『デジタルの双子』を構築し、現実の施工と比較する

今後も時間制限のある難しい架設工事などで活用していく方針

その万全の態勢をさらに後押ししたのがデジタルツインである。

デジタルツインとは「現実の世界から収集した、さまざまなデータを、まるで双子であるかのようにコンピュータ上で再現する技術」(高田機工)で、現場の送り出し状況、送り出し移動量、通りのずれ、たわみ、ジャッキ反力をリアルタイムでクラウド上に4Dモデルで再現する「デジタルの双子」を構築した。

シミュレーションとデジタルツイン(下2枚は井手迫瑞樹撮影)

デジタルツインは、千代田測器が有するクラウド計測管理アプリケーション『DXsite』と、BIM/CIM共有アプリケーション『KOLC+』を連動させるもの。架設開始時は2台の運搬台車を用いて送り出すが、送り出しが進むにしたがって、ジャッキの圧力や、支点とする設備、支点そのものの数、各支点にかかる反力が大きく変わってくる。それをリアルタイムにかつ分かりやすく管理するため、実際の架設では、手延べ桁の先端と本桁起終点の3か所にGNSSを設置して桁位置(通り、たわみ)、さらに施工の進捗状況によって複雑に変化する各支点のジャッキに懸かる反力もリアルタイムで計測した。これらのデータもデジタルツインとして、『DXsite』を介して『KOLC+』に付与して施工管理を行い、別で構築する4Dモデルによるシミュレーションを理想値として、比較しながら施工を進めていった。

送出しステップ(ジャッキの圧力や、支点とする設備、支点そのものの数、各支点にかかる反力が大きく変わってくる)

GNSSの配置状況

リアルタイムかつ視覚的に分かりやすく情報を得られるため、管理は非常にし易くなっている。さらに「①送り出し時の情報伝達が明確化することで施工性が向上、②熟練技術者・技能者による遠隔サポートも可能になることで施工性・安全性・効率性が向上し発注者においても現場立会する監督官だけでなく他の技術者が遠隔で確認できる、③送出し架設状況のデジタルツインデータを残すことが出来るため、より視覚的で分かりやすいデータを技術伝承に活用できるといった利点を有している」(高田機工)ということだ。

.jpg)

.jpg)

取得した各種データをリアルタイムで見ることが出来る

高田機工は、デジタルツインについて、「主に時間制限のある難しい架設工事などにおいて活用していく方針」(同社)。さらに取り組み例を増やすことで「現在は現場ごとにカスタマイズする現在の手法から、汎用性を高めてある程度、手法を標準化し使いやすくしていく」(千代田測器)ことを目指している。加えて、現場ではGNSSだけでなく、ジャッキ圧力や反力など様々な異なったデータを収集しなければならないが、「そうしたデータがよるスムーズに収集できるようファブや専門業者とも協力してテストを進め、現場において不備をきたさないように努めていきたい」(同)としている。

ジャッキ反力の表示イメージ

21日夜には0.3mのジャッキダウンを行い、P2~P3間の架設を完了した。残る径間は全てクレーン+ベント架設で行う予定だ。

ジャッキダウン状況

上部工架設製作の元請は高田機工。一次下請は相馬建鐵(架設)、オックスジャッキ(ジャッキ)、ミツヤ(塗装)。MR/デジタルツインの技術協力は千代田測器。