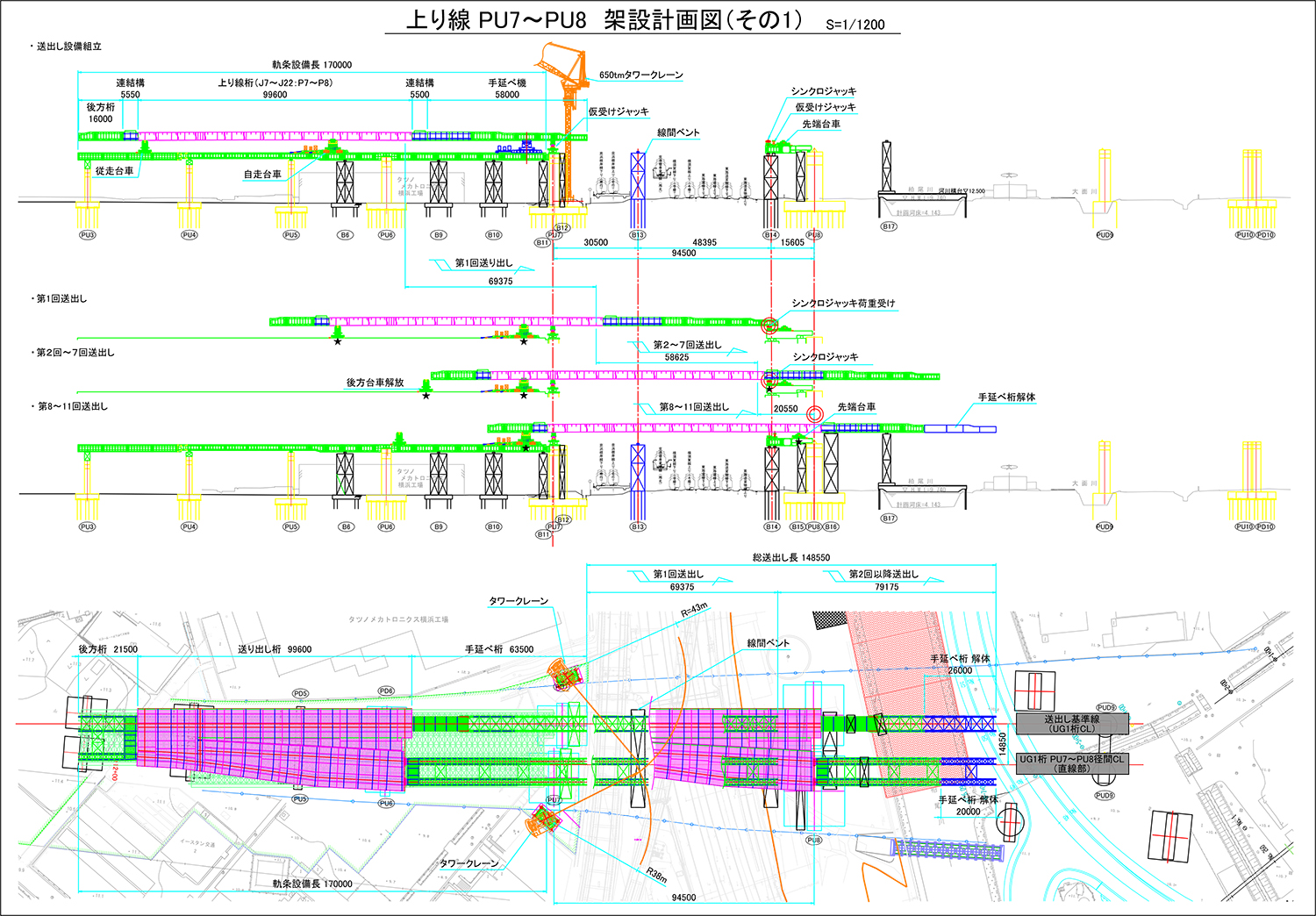

線路閉鎖時間は113分、11回に分けて施工

JR東日本 横浜環状南線 線路9線を跨ぐ約100mの桁を送出し架設

工事全体で13基のベントを構築

P5~P7間ベントのうち3基は本体橋脚の基礎と同じ深さまで根入れ

ベント構築

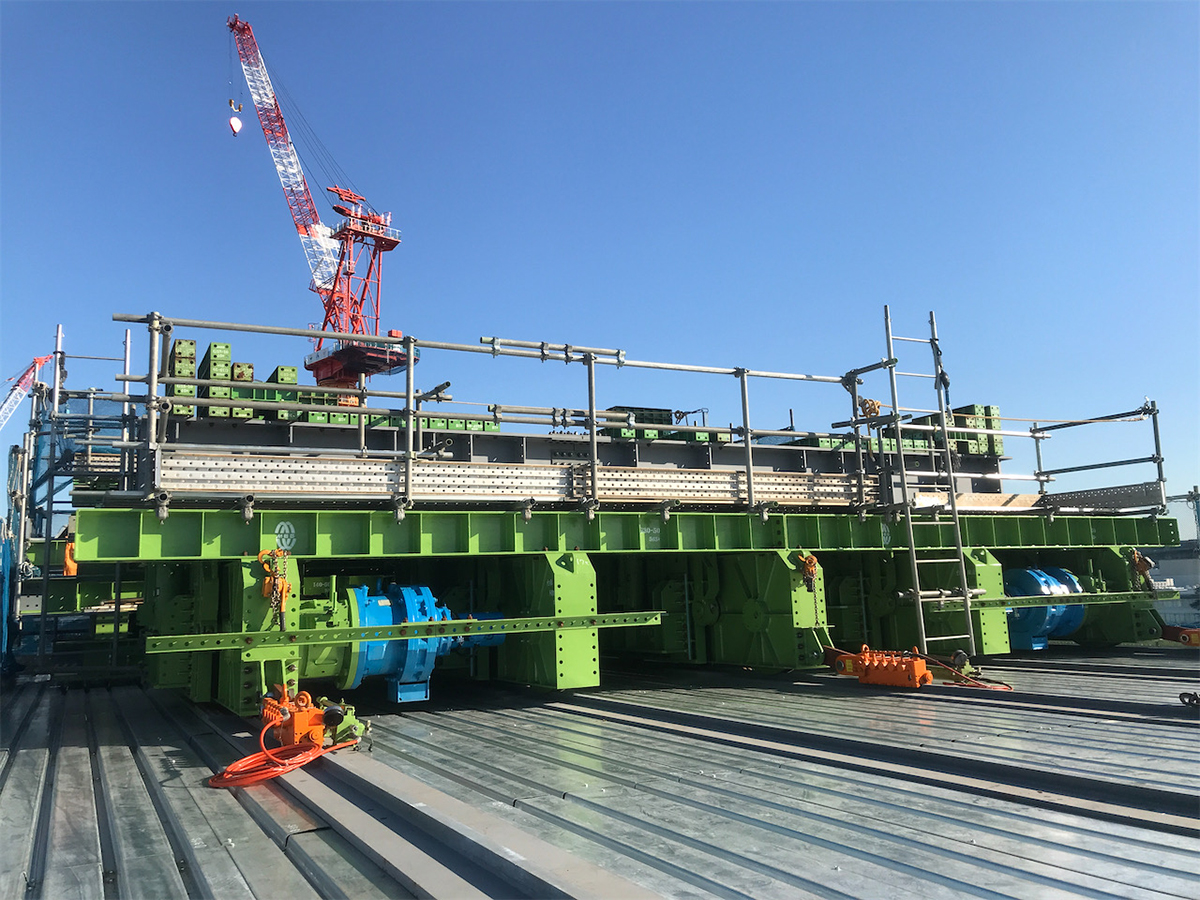

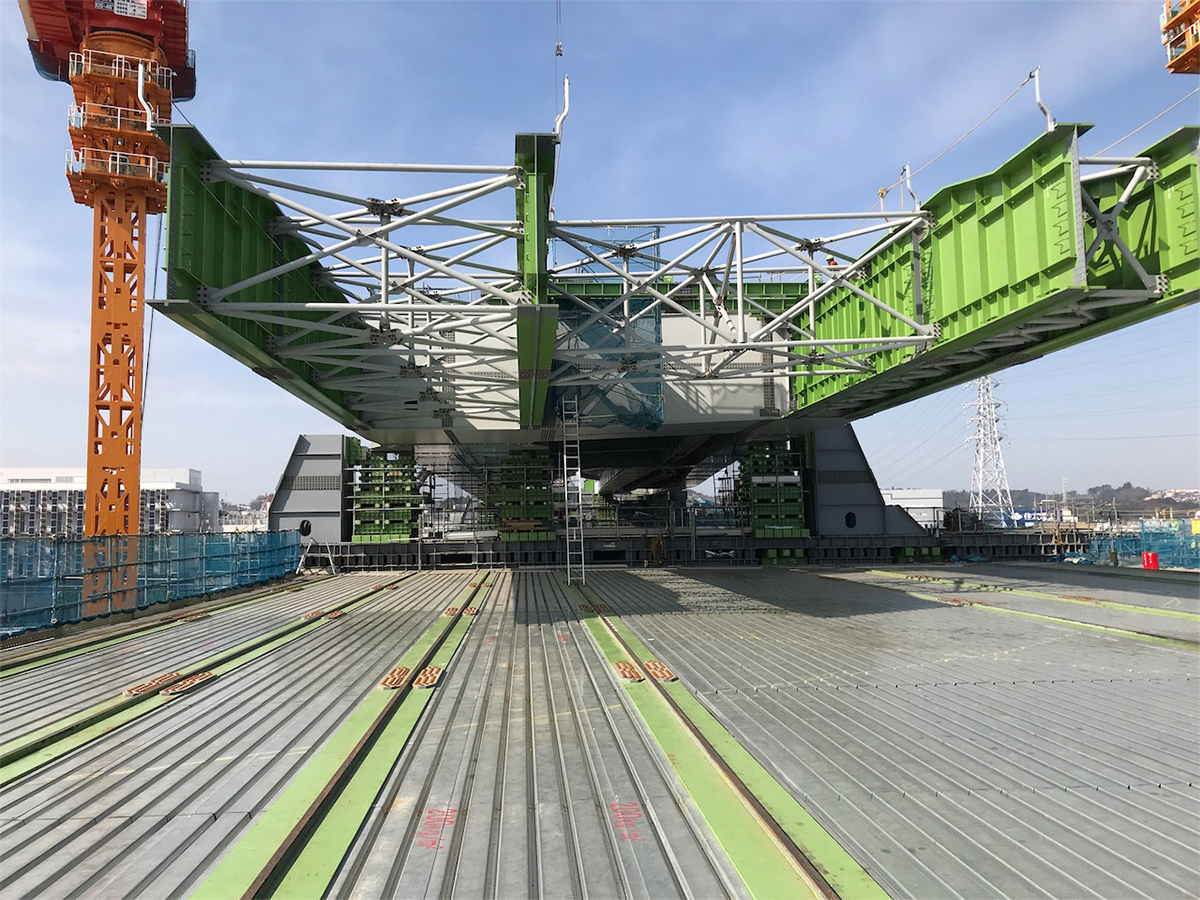

本工事では下り線桁や側径間の架設用を含め13基のベントを構築するが、上り線桁の架設では9基を構築した。送出し側ではP5~P6間に1基(B6)、P6~P7間に3基(B9・B10・B11)、P7線路側に1基(B12)、受け手側に4基(B14~17)となっている。B6・9・10はフーチング付きの場所打ち杭(B6ではφ1500mm、杭長約22mを18本)で本体橋脚の基礎と同じく支持層まで根入れを行い、前述した安全性を確保した。P7のフーチング上に構築したB11・12および受け手側のベントも前述の基準を満たす形で構築した。

B6・9・10は橋軸直角方向が最大28.35m、高さ15.6m(上り線桁架設時)の巨大なもので、最大反力は自重も含めて27,000kNに達している。ベントの組立てに際しては「工場でユニット化したものを搬入したので、1本ごとの施工よりも時間がかからず、1基当たり約1カ月で完了できた。事前に足場設備も設置していたので、添接も安全にできた」(元請の横浜環状南線交差部上部工新設共同企業体(大林組、奥村組、戸田建設)。以下、「大林組・奥村組・戸田建設JV」)という。

左写真:B14ベントの構築/中央写真:B10ベント/右写真:手前がB6ベント(中央・右写真:大柴功治撮影)

軌条は8軌条と6軌条

350tクローラークレーンとタワークレーンで架設

軌条桁の架設

軌条設備はP3~B11(P7手前)間の延長約170mに、P3~P4間(約39m)は6軌条、P4~B11間(約126m)は8軌条を設置した(8軌条での橋軸直角方向幅は25.5m)。これは上り線桁がランプ部の拡幅により3主桁(本線桁1主桁、ランプ桁2主桁)から2主桁(本線桁1主桁、ランプ桁1主桁)に変化していて、後方側の桁幅が狭くなっているためだ。

軌条桁の架設は主に350t吊クローラークレーンを用いて行われ、クレーンが入れないP6~P7のほぼ中間点からP7側はタワークレーンを用いている。施工は、P7橋脚がまだ施工中であったため、P3~P6間を先行して架設。P3~P4間とP4~P5間には軌条桁組立て用のベントを構築している。P7橋脚引き渡し後にB9・10・11を構築して、P6~P7間の軌条桁を架設した。クレーンではヤードで地組した軌条桁(最大桁長は約10m)を2桁同時に、タワークレーンでは1桁での架設を行い、つなぎ材を入れていった。

軌条桁の架設

送出し部材長は184.7m、総重量約2,000t

線路上の防食は亜鉛・アルミニウム合金溶射を採用

上り線桁の架設

送出し桁は桁長99.6m、最小桁幅20.7m(P7側)、最大桁幅29.8m(P8側)、鋼重約1,400t。手延べ桁63.5mと後方桁21.6mをあわせた送出し部材は延長184.7m、総重量約2,000tに達している。

桁製作は宮地エンジニアリングの千葉工場で行い、陸送でヤードに搬入した。

工場での溶接と仮組

軌条設備上で、135ブロックに分割された桁を350t吊クローラークレーン(一部、タワークレーン)で2主桁部分から3主桁部分の順番で組立てた。接合は橋軸方向が溶接、橋軸直角方向がボルト添接として、線路上は溶融亜鉛めっき高力ボルトを採用している。防食は基本的にC-5系塗装だが、線路上は金属溶射(亜鉛・アルミニウム合金溶射)を採用した。

桁組立てと溶接作業

送出しは1月9日夜間から2月1日夜間まで、送出し長148.5mを11回に分けて行った。送出し設備は、軌条上に前方台車と後方台車を配置し、受け手側のB14に駆動シンクロジャッキ、B14~B15間(約10m)の軌条上に先端台車を設置した。

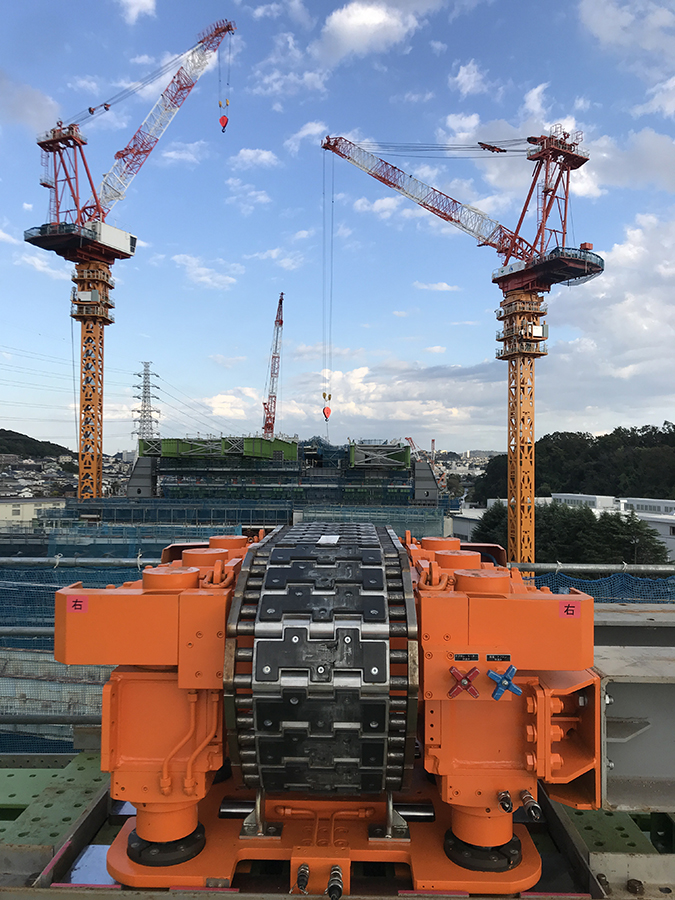

前方台車と従走台車(左写真:大柴功治撮影)

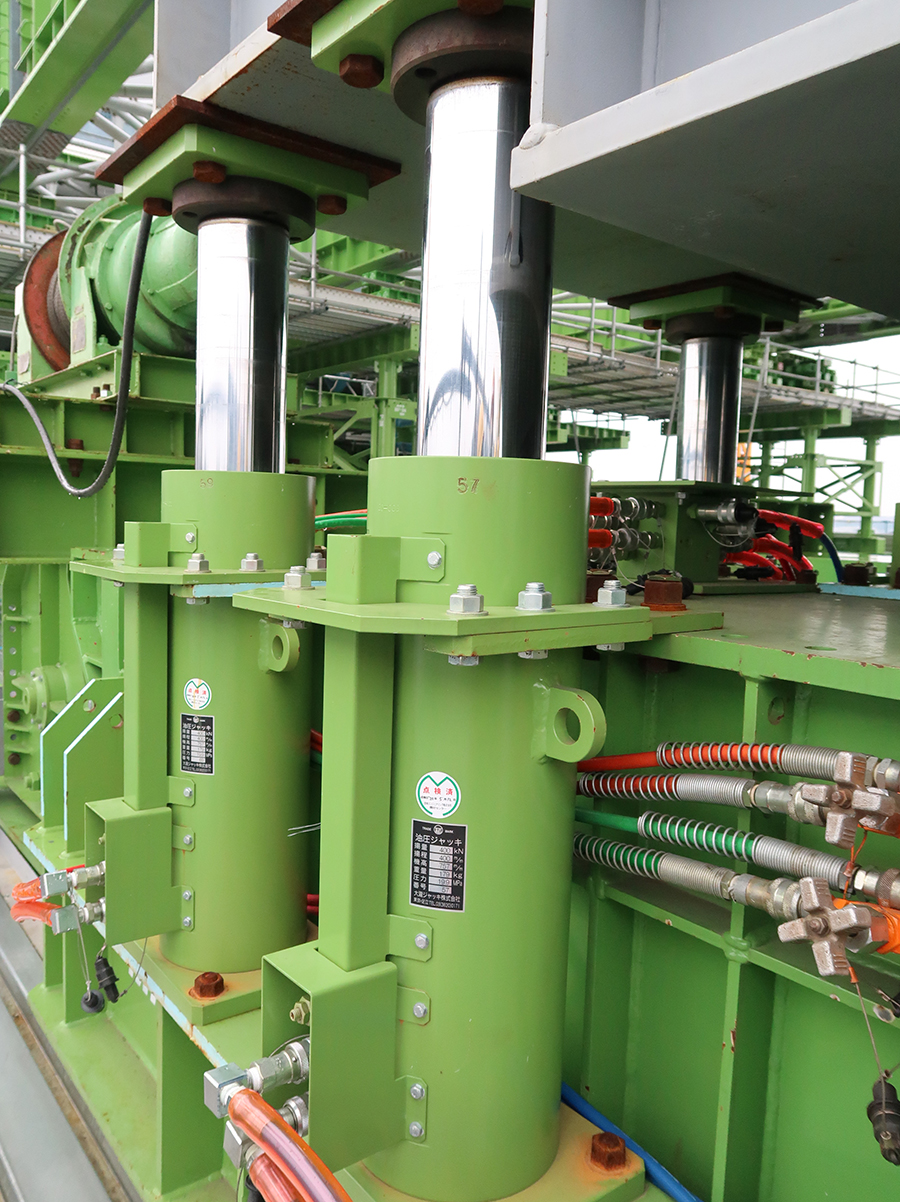

駆動シンクロジャッキと先端台車

前方台車は、1軌条あたりの最大反力が設計値2555.8kNであったため、1600kN(耐力)自走台車を縦に2台並べ、反力調整と荷重確認用の400kN油圧ジャッキを1台車につき4基(1軌条では8基=3200kN)を設置した。従走となる後方台車は、1軌条につき1600KN台車を1台配置し、本線桁部4軌条で2000kNジャッキを4台、ランプ桁部2軌条で1000kNジャッキを4台配置した。駆動シンクロジャッキは3000kNのものを本線桁部に2基、ランプ桁部に4基を設置、先端台車は本線桁部、ランプ桁部とも5軌条とし、1600kN台車を設置した。

自走台車と400kN油圧ジャッキ(大柴功治撮影)

線路閉鎖時間113分のうち、実作業時間は約70分

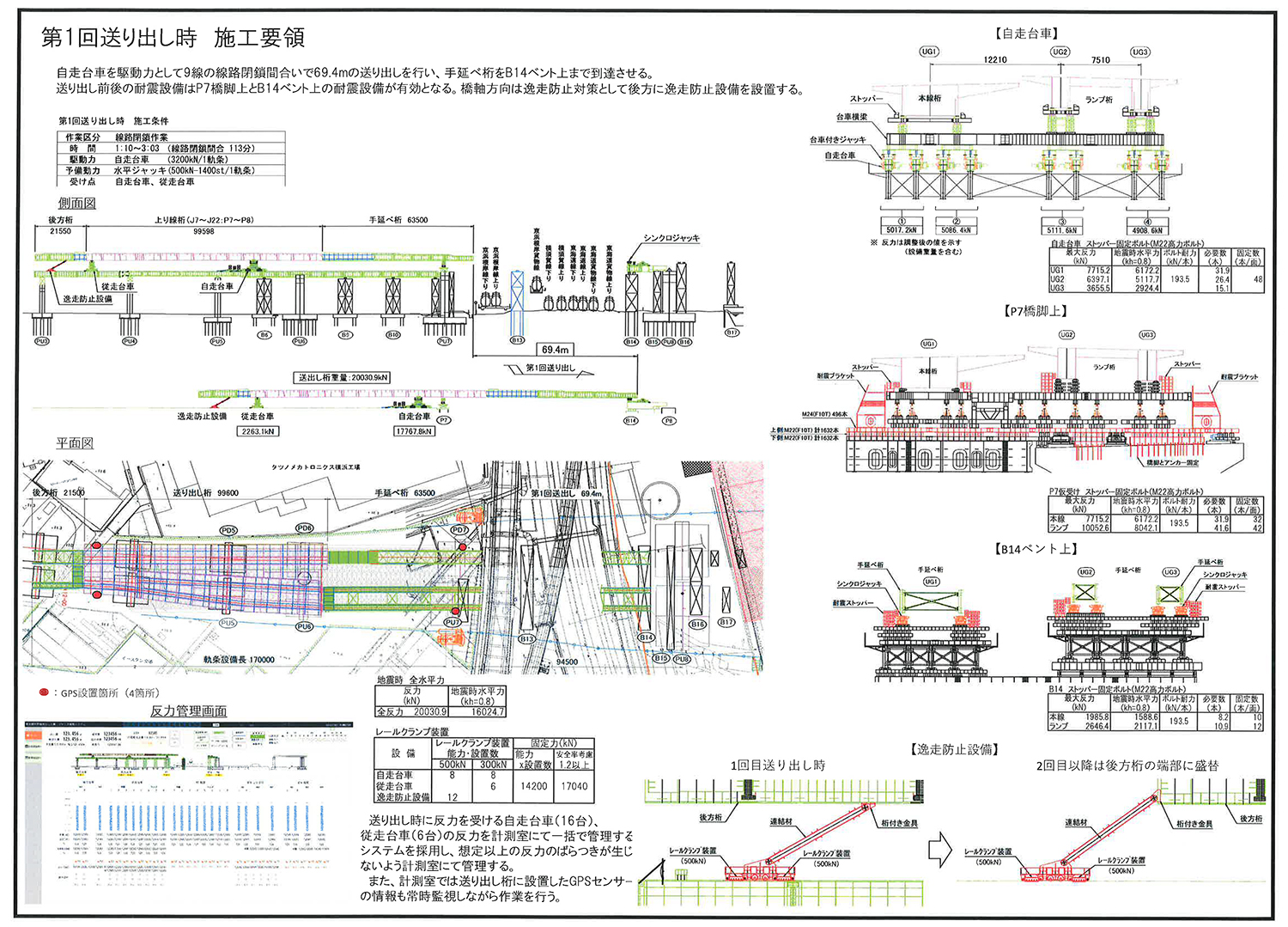

1回目は69.4mの送出しで受け手側に到達させる

各回の送出しは、午前1時10分から3時3分までの線路閉鎖時間の113分間で行わなければならなかったが、準備や確認などの時間を除くと、実作業時間は最大約70分間しか取れない厳しいものだった。とくに、桁が片持ちになることを避けるために、B14まで69.4mの送出しを行った1回目は、台車故障などのリスクを考えると約30分で完了させなければならなかった。

上り線桁 線路交差部架設計画図と1回目送出し施工要領

そのため、自走台車は前述したように毎分2.5mの送出しが可能なものを採用した。施工時も毎分2.5mの送出しを行い、「計測室でモニターを注視しながら、管理基準値を超えないようにジャッキで調整して反力管理を行った」(大林組・奥村組・戸田建設JV)が、そのためには「もう少し送出し速度を落としたかったが、時間制限があるので、速度が速いなかで管理をしていくのは大変だった」(同)という。

たわみ量は手延べ桁先端で設計値2.5m(本線側)~3.4m(ランプ部)となっていた。手延べ桁先端にGPSを装着して、B14上の駆動シンクロジャッキの高さよりも+200mmを目標に、自走台車と従走台車の横梁上に設置した高さ調整用ジャッキで調整を行った。1回目では、職員10人、作業員約70人が従事している。

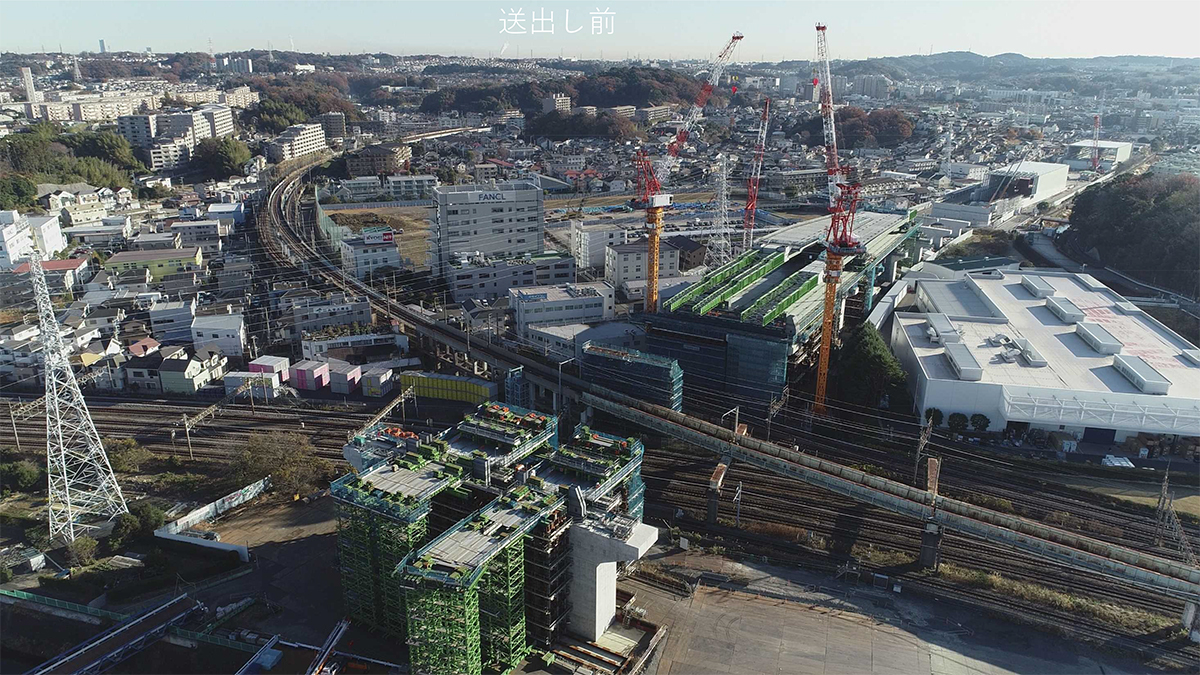

1回目送出し前と送出し後

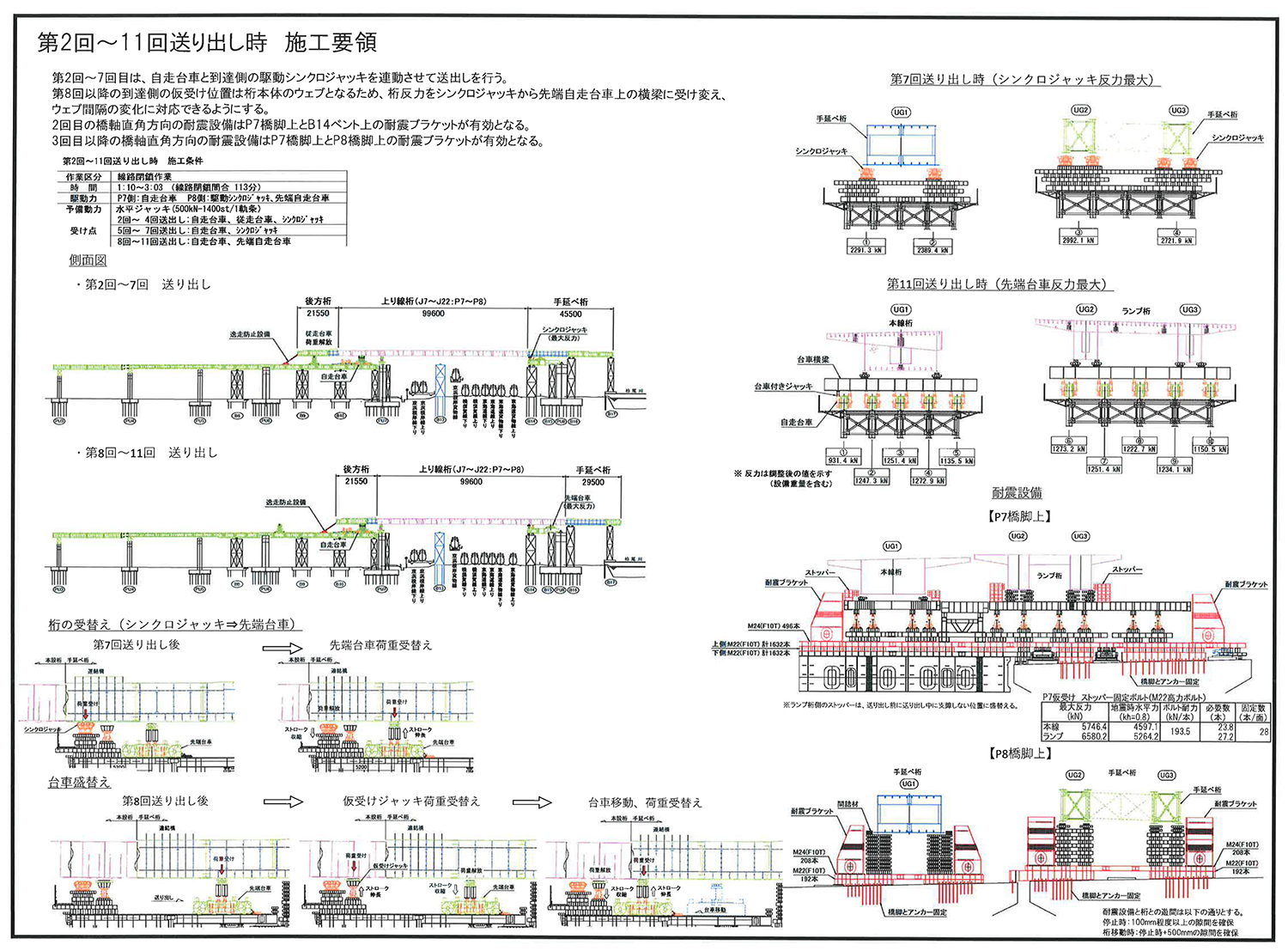

2回目から11回目は各回11~5mの範囲で合計79.1mの送出しを実施。2回目から7回目は自走台車と駆動シンクロジャッキを連動させて、駆動シンクロジャッキの能力にあわせた毎分2mの送出しとした。8回目以降は、駆動シンクロジャッキから先端自走台車に荷重を受替えて、自走台車と先端自走台車で線路上空の送出しを完了させた。

2回目~11回目送出し施工要領

7回目送出し完了時と送出し完了

施工にあたっては、「耐震設備が常に機能する状態にしておくことが重要だった」(同)。本設桁の桁幅が変化しているため、送出しの段階に応じて耐震設備を都度、盛替える必要があったためだ。

耐震ブラケットの盛替え(写真は送出し後(左)と降下前(右)のもの)

送出し完了後は、桁降下と横取りを行う。降下用センターホールジャッキは、P7側が2500kN×6基、P8側が2000kN×8基を設置。まず、P7側3,000mm、P8側2,6000mmを5回に分けて降下し、桁を横取り装置(スライドベース)に乗せる。P7側、P8側ともに500kN水平ジャッキ×8基を用いて14.85mの横取りをした後、P7側1,235mm、P8側180mmの桁降下を3回に分けて施工していく。GW前には桁の所定位置への据え付けが完了する予定だ。

P8側の降下設備とP7側の横取り装置(大柴功治撮影)