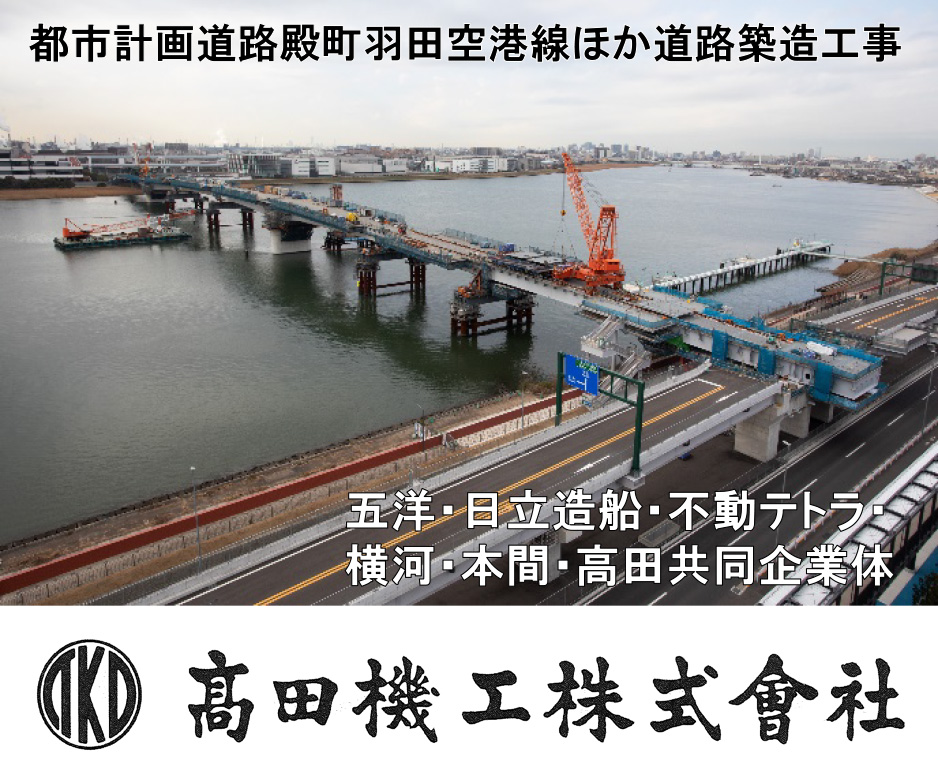

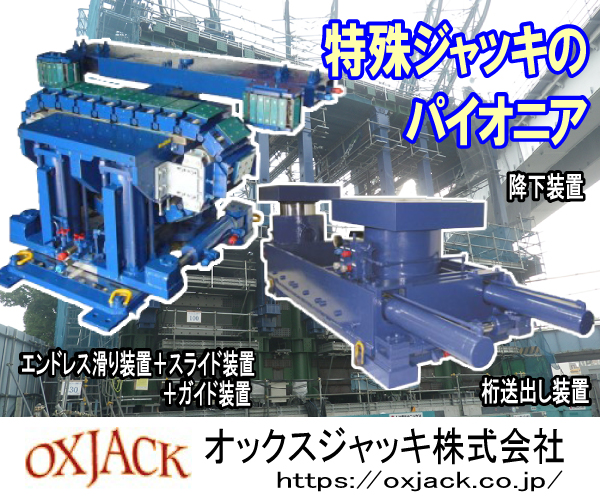

軟弱地盤 生態系保持空間 長大支間 板厚95mm 様々な課題への挑戦に満ちた現場

羽田連絡道路(仮) 上部工閉合までの軌跡

両サイドの作業構台にクレーンを配置

資材搬入はすべて海から

下部工

基礎工と同様に作業船および作業構台上のクローラークレーンにより施工した。作業構台は井筒の両側に矩形に配置している。

クローラークレーンの組立

躯体構築時は両サイドの作業構台にクレーンを配置して、鉄筋・型枠組立を行った。作業構台はφ900mmの杭を片側20本打設して構築した。杭打設のためには、P3およびP4にアクセスする必要があるが、生態系保持空間であり、東京側は環八が近接していて資材搬入する場所がない。さりとて航路を長期間塞ぐわけにもいかない。そのため海から搬入し、川の流れを阻害しないように上下流に構台を構築した。ハーフSEP船を用いることも検討したが、出水時や台風シーズンには船舶を避難させる必要があるため、稼働率などから構台施工を是とした。クローラークレーンは台船上に部材を配置し、クレーン船を用いて製作していった。上部工も同じ構台を用いて施工した。

型枠および鉄筋の運搬(塩害を考慮し、エポキシ樹脂塗装鉄筋(安治川鉄工製)を用いている)

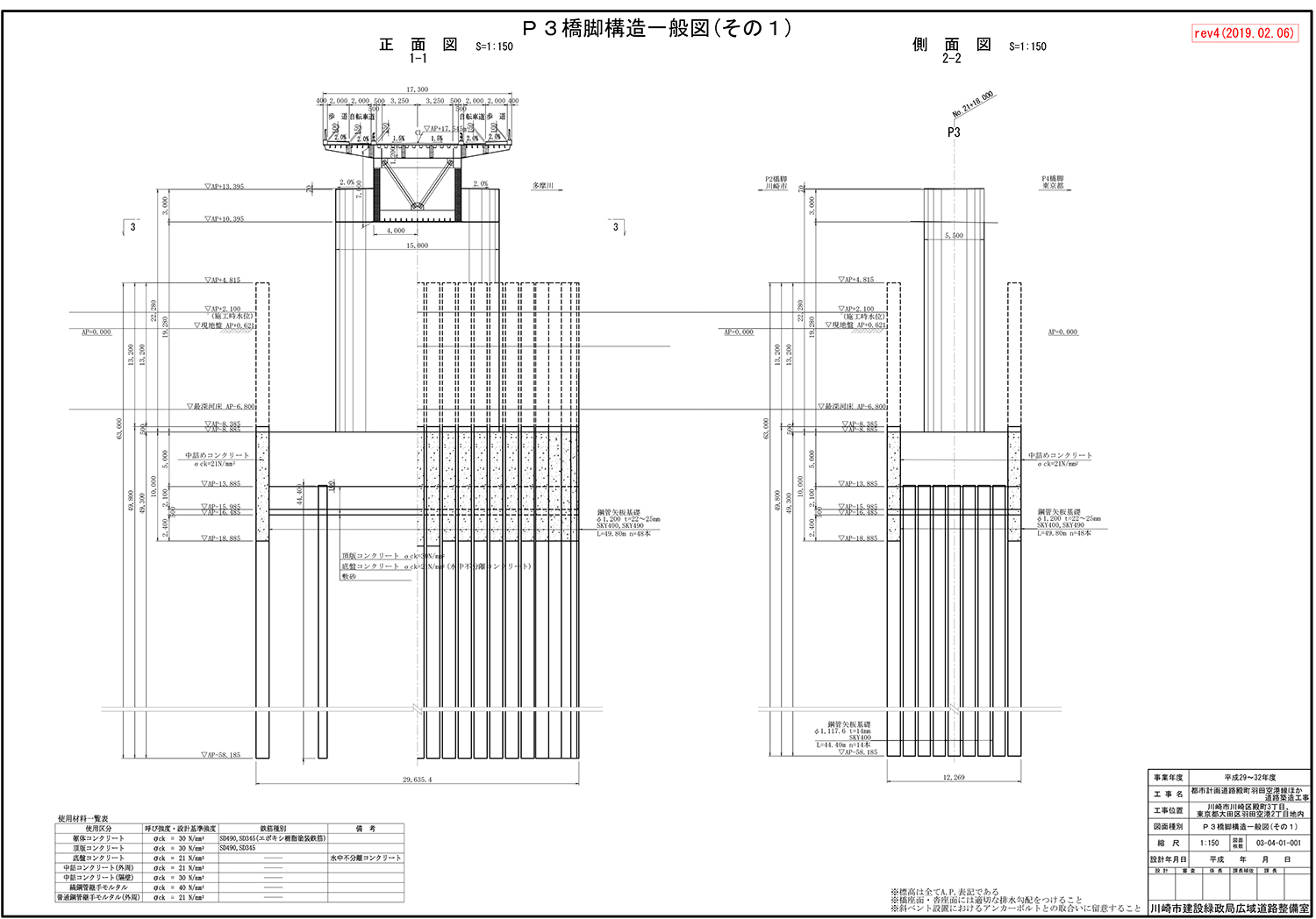

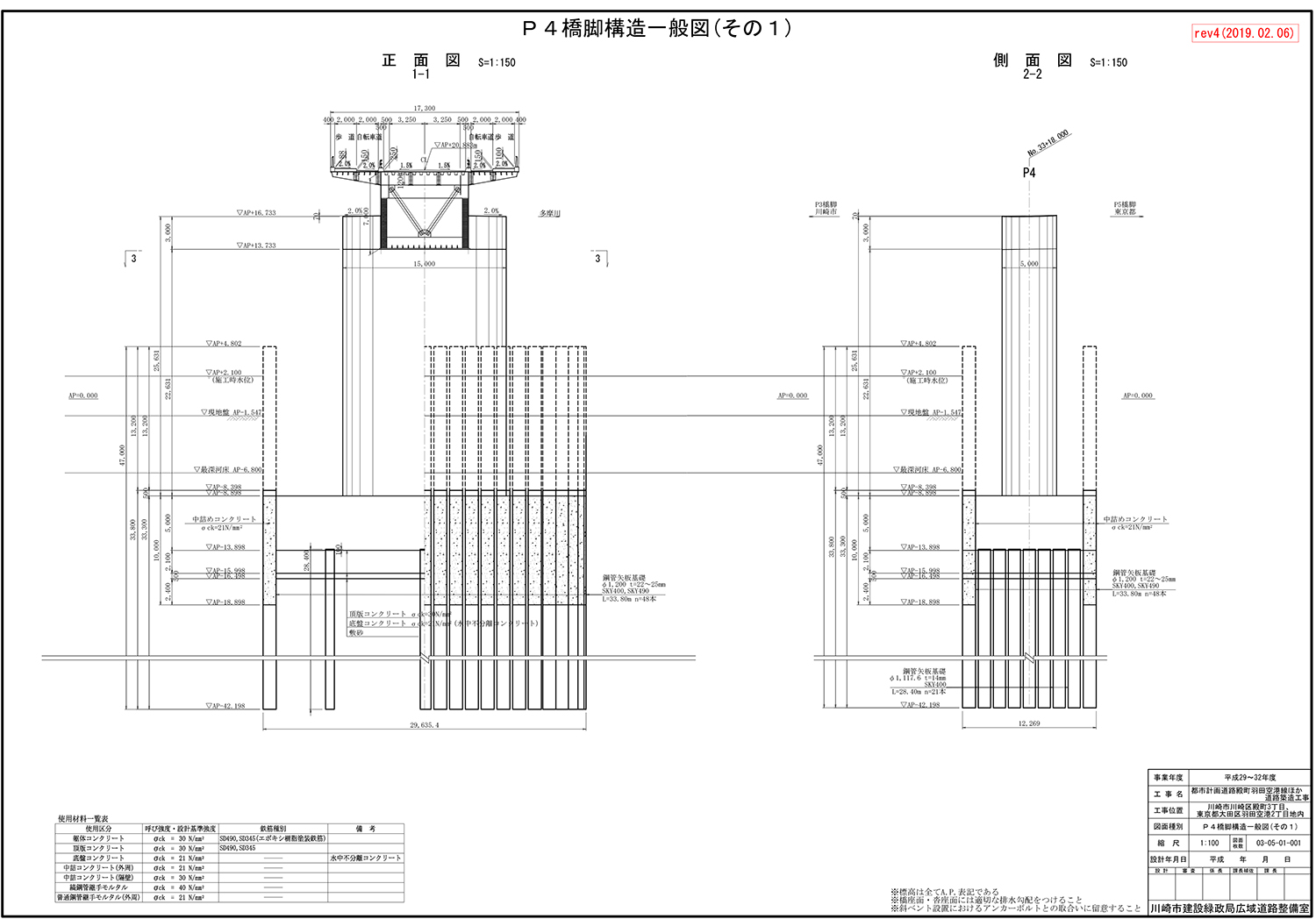

鉄筋はD51を使用し、150mmピッチで配置した。そのため㎥で300㎏を超えることはない。鉄筋量はP3橋脚で440t+ヘッドバー220t、P4で460t+ヘッドバー220tとした。

頂版~柱鉄筋/柱鉄筋組立状況①

柱鉄筋組立完了状況

柱部の打設はマスコンになるため、温度応力解析を実施して打設ロット(約2m)を設定した。セメントは発熱量の少ない高炉セメントを使用した(W/C55%、スランプ15cm)。剛結部の高流動コンクリートはスランプフロー65cmのものを使用した。

橋脚のコンクリート打設状況

防食対策 純かぶり90mm、エポキシ樹脂塗装鉄筋を採用

P3とP4は汽水域に建設するため防食対策としては純かぶり90mmを取ると共に、エポキシ樹脂塗装鉄筋(安治川鉄工製)を柱部分に採用している。さらに塩害対策及び摩耗対策として、飛沫帯(L.W.L-1.0m(A.P-1.0m))から橋脚天端まで含浸材(T&C工法 NETIS:HKK-110001-V)を塗布した。

P3およびP4一般図

鉄筋の鉛直精度は20mで10~15mm程度の誤差内に収める

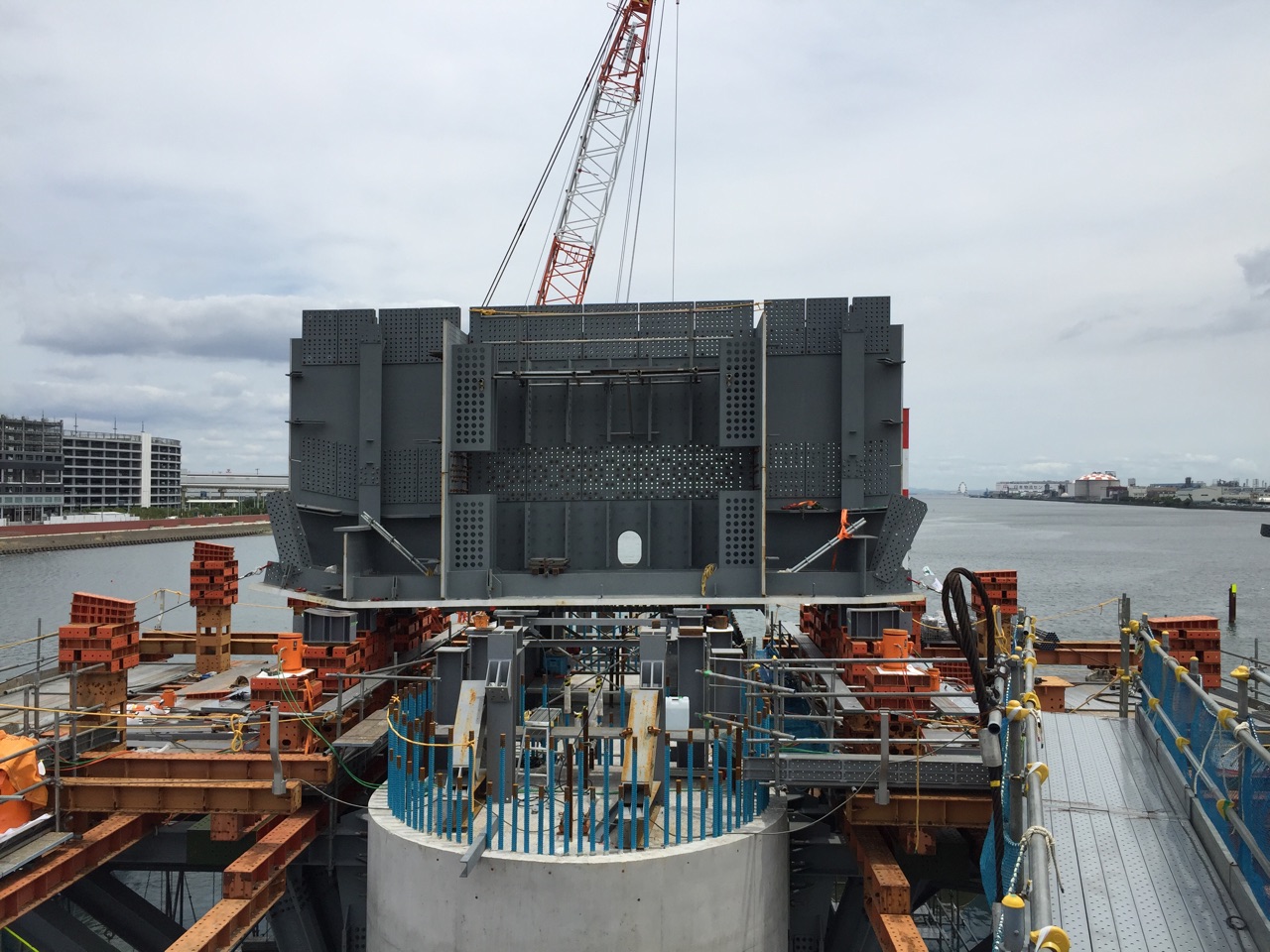

柱頭部はオープンボックスのような形で架設

柱頭部の架設状況①

柱頭部の架設状況②

鋼桁と橋脚の接合部は一箇所φ100mmの鉄筋挿入用の孔が空いている。D51を入れるため一見左右25mm以上の余裕があるように見えるが、鉄筋は240本もあり「群」で考えなくてはいけない。橋脚高はP3で22.28m、P4で24.631mであるが、その頂版構築時から鉄筋の鉛直精度は20mで10~15mmくらいの誤差に収まるよう目標設定した。精度は約1/2000となる。これを実現するために鋼製定規(ガイド材)で修正しながら鉄筋を立ち上げていった。下部工が立ち上がった後、剛結部付近の桁を載せるための架台を作った。それに載せる形で桁を「オープンボックスのような形」で架設していく。柱頭部の鋼重は約700tあり、クレーン能力的に一括架設は難しいためだ。

柱頭部の架設状況③

ネジ式の機械継手や高流動コンクリートを採用

実物大の供試体を作って施工実験

箱桁内の鉄筋と橋脚から伸びる鉄筋の定着は、上部工の側から桁の底板の挿入孔に(上面から)挿し込み、下から伸びる鉄筋とネジ式の機械継手(右図)を使って定着させた。その後に鋼床版部を架設して、桁の柱頭部を覆うような形で型枠を組み桁上からコンクリートを充填していった。打設高さは柱頭部下端から鋼桁の巻き立てまで4mであり、2回に分けて打設した。

箱桁内の鉄筋と橋脚から伸びる鉄筋の定着は、上部工の側から桁の底板の挿入孔に(上面から)挿し込み、下から伸びる鉄筋とネジ式の機械継手(右図)を使って定着させた。その後に鋼床版部を架設して、桁の柱頭部を覆うような形で型枠を組み桁上からコンクリートを充填していった。打設高さは柱頭部下端から鋼桁の巻き立てまで4mであり、2回に分けて打設した。

その充填コンクリートには高流動コンクリートを採用した。柱頭部の桁内は閉塞された空間であり、そこに数多くの鉄筋(D51)が挿入される。さらに定着部材として孔明き鋼板ジベルが配置されているため、コンクリート打設時の締固め方法が課題だった。そこで確実な充填を行うべく採用したものだ。

さらに打設孔は桁上にある8個所に限られている。そのため確実な打設手順および方法を確立するため実物大の供試体を作成して打設実験を行った。具体的には、孔一つからどのくらいのフロー値を持ったコンクリートが充填されていくかや、締固めを良くするためのバイブレータの数や種類などを確認した。この結果、良好なコンクリート充填品質を確保することができた。

台風19号 13万m3におよぶ土砂が堆積

マリコンの面目躍如 浚渫船団を急速手配

台風19号の襲来とその後の急速浚渫

2019年10月に日本を襲った台風19号は多摩川流域にもその大きな爪痕を残したが、本橋も例外ではなかった。台船などが使う航路及び築造部に13万㎥におよぶ土砂が堆積し、文字通り「工事開始時に浚渫する前の状態に戻ってしまった」。そのため-2.5kmの区間の浚渫をやり直すことになった。川崎市の対応は早かった。すぐに同年12月の市議会で浚渫に要する費用を予算化した。その総額は約30億円にも上った。

台風19号襲来直前と直後の状況

浚渫のやり直しは11月から着手した。水深が浅いため、グラブ式よりもバックホウ船が適しているが、当時は工事が錯綜しており、東京湾内には数隻しかおらず、その船も同じ被害を受けた首都高速大師橋架替えのための浚渫にも利用されていた。

しかし、そこはマリコン大手である五洋建設が親になっているJVである。はるばる九州の長崎から空いているバックホウ船やガッドバージ船を手配すると共に、土運船についても広島など中国地方から確保してきた。最終的には総計5船団(1船団=バックホウ船1隻+土運船2隻)を集めた。細長く大きな船舶を入れがたい航路部はバックホウ船で浚渫し、面的に広く確保する必要があるP3、P4周りはガッドバージ船および100t起重機船を入れて、ドレッジャーバケットを用いて迅速に浚渫した。

ガットバージ船/バックホウ浚渫船

航路部および築造部の浚渫

左岸側の浚渫

その結果、半年後の4月には上部工架設の再開にこぎつけた。

中央径間は240mと国内最大級の支間長

調整ブロックを大目に配置

上部工製作

上部工最大の特徴は径間長の長さである。同橋の渡河部は鋼3径間連続鋼床版箱桁複合ラーメン橋を採用しているが、中央径間は240mで同形式の橋梁としては国内最大級の支間長を有する。そのために製作時に工夫する必要がある。

工場製作状況①

幅員は17.3~27.8m、桁高は2~7m(最大は柱頭部)の変断面であり、架設方法も部位により異なる。そのためブロック分割が複雑となるが、分割に際しては。各社工場の製作能力(クレーン能力、最大ブロックサイズ、重量など)に合わせて最適な製作ブロックの分割を決定した。ちなみに鋼桁の製作分担は、日立造船向島工場(広島県尾道市)が約4,150t、横河ブリッジ大阪工場(大阪府堺市)が約3,700t、高田機工和歌山工場(和歌山県海南市)が約1,600tをそれぞれ製作した。

工場製作状況②

次に、渡河部橋梁全体の出来形精度向上対策として、中央径間および側径間に調整ブロックを配置し、現地計測データおよび地組立てデータによるブロック製作、添接板製作を実施した。これは製作上というよりも施工上の工夫となるが、支承の上に設置する通常の多径間橋梁と異なり、架設工法が多岐にわたった(後述)。さらに中央径間の橋脚部が剛結構造になっているため、橋脚部の施工誤差(回転誤差や支間長誤差)を上部工で調整する必要があった。

工場で設計上の製作精度を確保できたからといって、現地の桁を架設できるとは限らない。また、剛結構造であることから、通常の長大橋のようなセットバック・セットフォワードはできない。そのため精度管理とは別に調整ブロックを大目に配置した。調整ブロックは、中央径間に4箇所、側径間に4箇所の計8箇所で、1ジョイントにつき62.5mmとした。調整ブロックの切断、添接板の製作は、現地計測データと地組桁計測データを考慮して実施した。

桁の製作にあたっては3次元モデルを作成して、付属物と上部工・下部工の干渉確認を行った。使用ソフトウェアは、日立造船はシンフォニー(Symphony)、横河ブリッジ・高田機工はキャスター・ジュピター(CastarJupiter)と別であるが、属性情報を用いることで互換性を保ち、組立形状をシミュレーションして、主桁添接板の製作を行った。

仮組状況

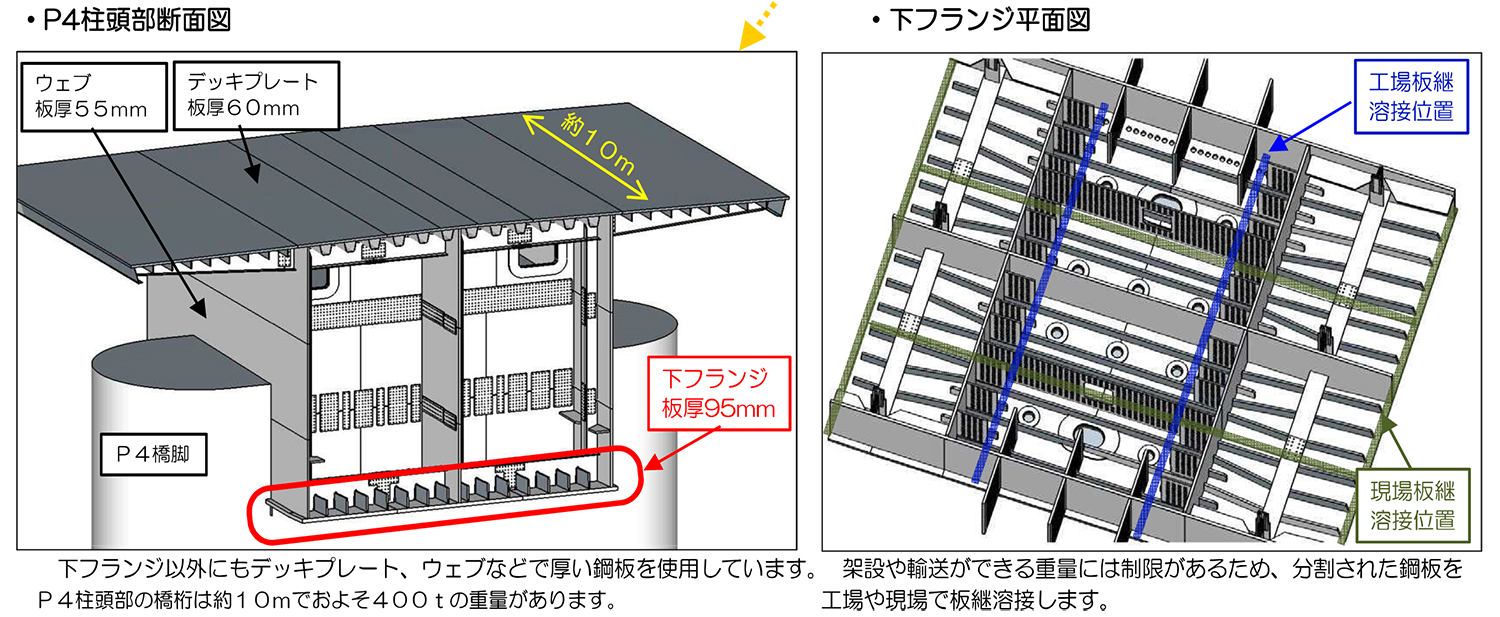

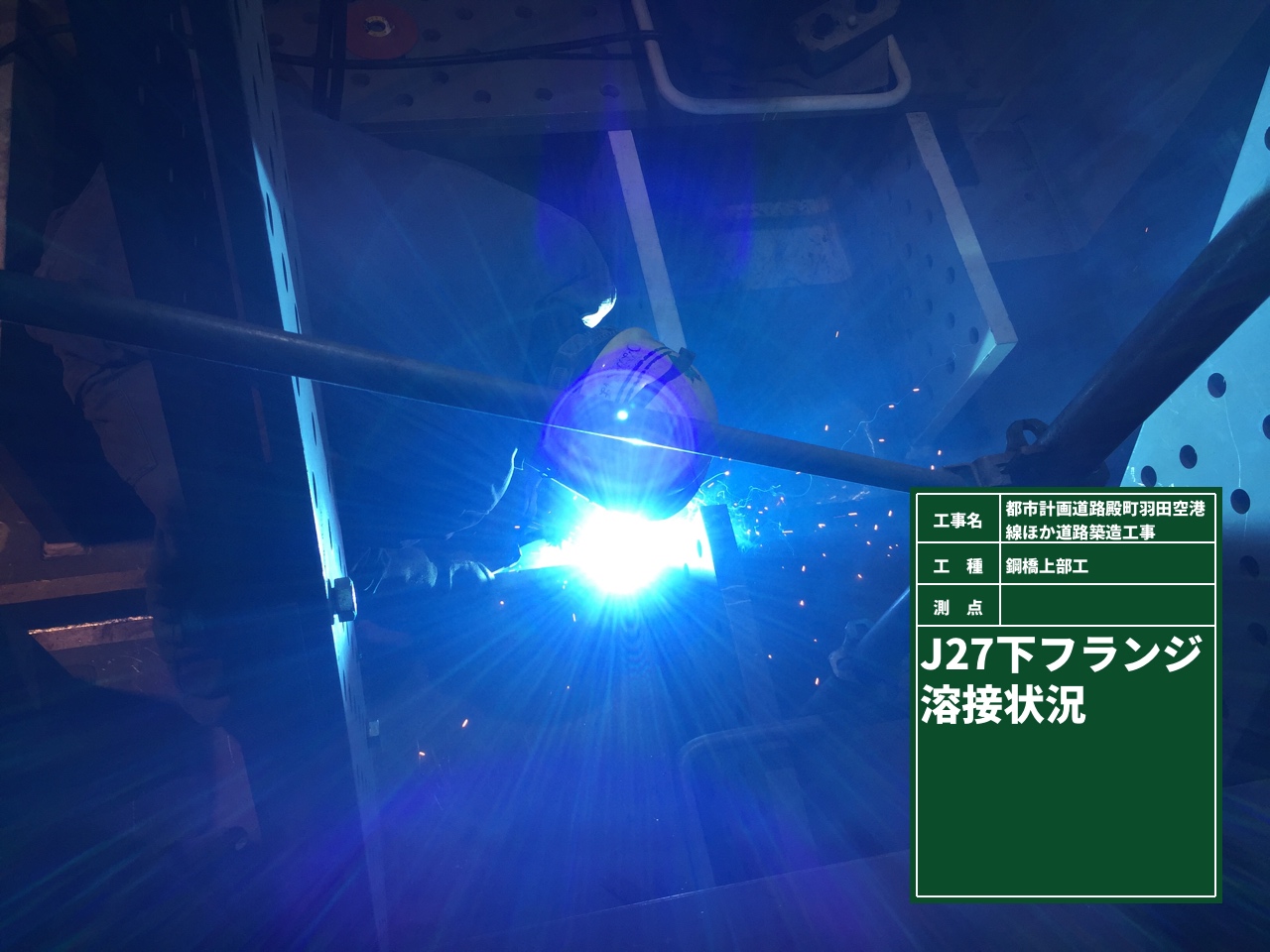

板厚は最大で95mm 全溶接長は12万4167mに達する

基本は溶接構造 ボルト溶接はやむを得ない場合のみ

スパンを飛ばすため、板厚は最大で95mmと道路橋示方書の上限値(100mm)に近い。そのため部材同士の接合は、基本的に溶接構造とし、やむを得ない個所のみ添接構造とした。そのため溶接キャンバーも見ていく必要がある。溶接の仕口精度(ギャップ)は、±5mm、ルートフェイス(目違い)は0~2mm、パス数は95mmで120パス程度。全溶接長(6mm換算長)は124,167mに達した。

板厚は最大で95mmに達する

溶接状況①

現場においても、板厚が厚く、応力も大きくなるので、ボルト接合ができない箇所(柱頭部付近など)は溶接とした。大ブロック同士および張出し架設部のジョイントのみボルト接合・溶接を併用している。

運搬および塩害対策

鋼桁は各工場から(主に3,000t級)台船および(主に499t級で屋根のある)鋼船に載せて輸送した。送り出し架設ブロックのみ陸上輸送した。海上輸送分は、千葉県富津市の富津みなと公園近くの公共岸壁に設けたヤードで地組立てした。

輸送時の塩害対策として、台船輸送したブロックは、工場出荷前に塩分測定し、現地ヤードに到達した後は桁水洗いを実施した上で塩分測定を実施した。特に大ブロックについてはタッチアップ施工して輸送している。また鋼線輸送分については、台船と同様工場出荷前と現地ヤード到着後にそれぞれ塩分測定した。

各工場からの浜出しおよび台船による桁運搬状況

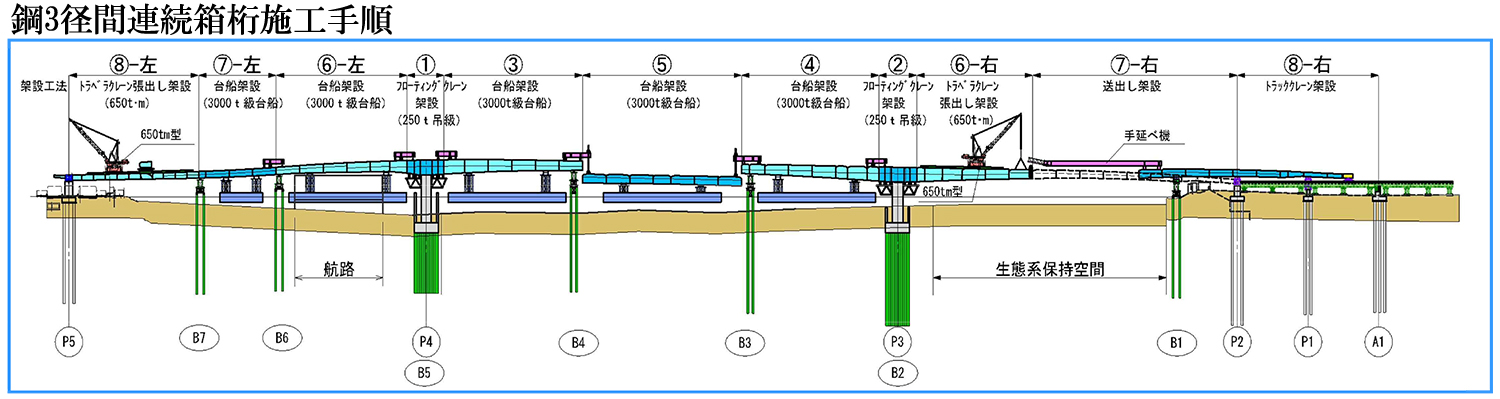

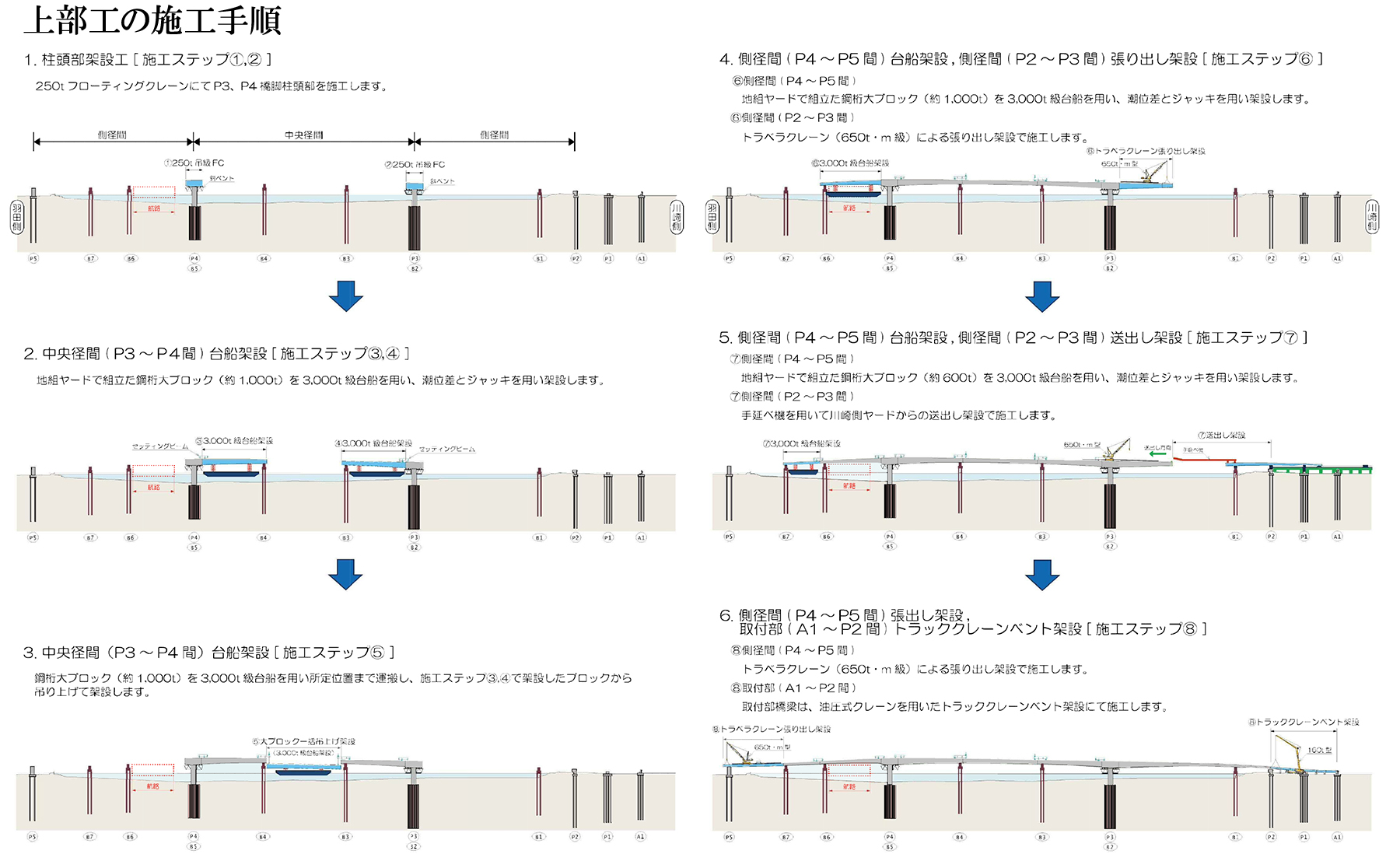

上部工架設工法は台船、張出し、送り出しなど多岐にわたる

上部工の架設

上部工の架設工法は前述したように多岐にわたる。現場条件として、河川内は浅いため、入域できる船の規模は限られている。さらに羽田側には環八が通り、その後ろは羽田空港の敷地があるため、羽田側をヤードとして使う工法は選べない。

そのため、柱頭部はクレーン付き台船と120tFC船によるクレーン架設、予め浚渫によって水深を確保した河川部は大ブロック架設、側径間部は羽田側が台船で架設した桁からP5上まで650t・mトラベラクレーンによる張出架設、殿町側は生態系保持空間の真上に位置するため、径間の真ん中までは650t・mトラベラクレーンを用いて張出架設し、P2側(殿町川陸上部)から送り出し架設して空中で閉合する。架設順序は、中央径間を先行し、その後側径間部については、羽田側はさらに大ブロック架設を行い、最後の都道環状8号線を跨ぐ部分を含む70m強については、環状8号線を夜間通行止めとした上でトラベラクレーンにより張出架設する。

5回に分けて行われた台船架設

3回目のみ両側の桁から吊上げ架設

台船架設

台船架設は5回に分けて行われた。大ブロックのブロック長及び鋼重は、施工順に①P4~B(ベント)4ブロックが70m、1,200t、②P3~B3ブロックが69.5m、1,100t、③B3~B4ブロックが82m、1,100t、④P4~B6ブロックが66.85m、1,200t、B6~B7ブロックが42.5m、700tである。大ブロックの浜出しは、3000t吊FC船『富士』を用いて吊り上げ、4000t級台船(65×24m)に載せた。なお架設の際の縦断勾配を考慮して、桁の載荷位置を工夫した。最終ブロックに関しては、現場の航路幅が狭く、通常の様に橋軸と同じように船体を横にできず、縦に入れて施工する必要があるため、桁を横配置して受けていた。

1回目の大ブロック架設は、幸いなことに台風19号が襲う1週間程度前の2019年9月30日に架設することができた。2回目以降は、台風の襲来後、浚渫を行った上で2020年4月から再開した。

第1ブロックの浜出し状況

第1ブロックの架設状況

基本的に浜出し後、岸壁にてラッシングおよびサーベイを実施、半日かけて曳航し、浮島にある日本物流の岸壁に停泊後、一時間かけて現場近くまで曳航し、潮位が有利になる時間を待って架設することを繰り返した。

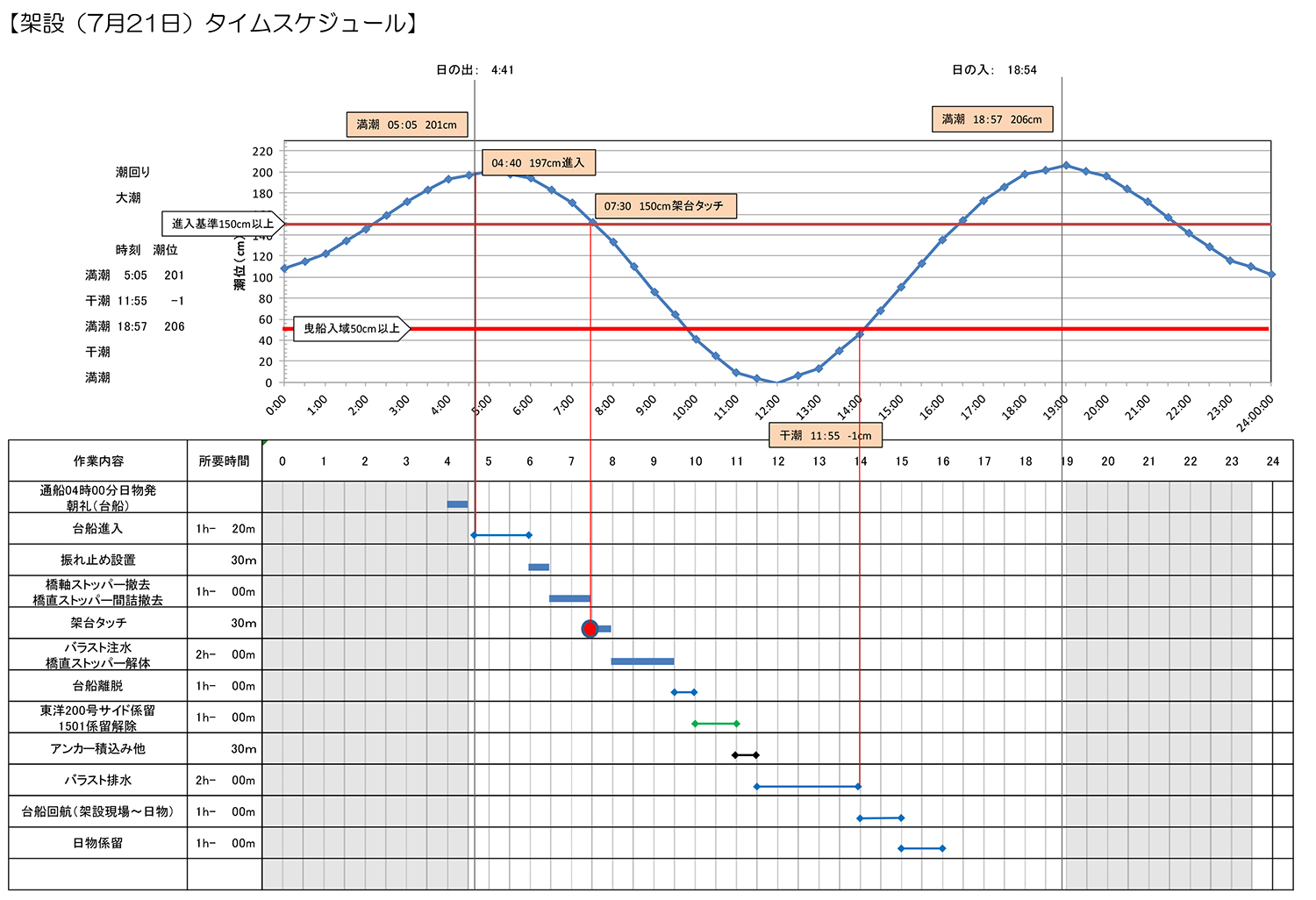

台船架設は対象架設ブロックが大型のため、潮位の干満差を利用して施工した。そのため、架設工程は潮合を見て架設日を想定して準備できるように調整した。桁の架設は、潮位と台船のバラストを利用して実施し、ベント上及びセッティングビーム箇所の油圧ジャッキについては、台船架設時には用いず、鋼桁の仕口や高さ調整などに使用した。

第2ブロックの浜出しと曳航

第2ブロックの架設状況

現場は、漁船や小型遊覧船などが行き交う水域であり、さらには上流に架替え中の高速大師橋(首都高速道路)などがあり資材や土砂の運搬を行う船も通る。その航跡波による架設への影響も無視できないことから、予め航行制限をかけて施工に望んだ。また、架設時の潮流は下げ潮に該当するが、その流速は上流から下流にかけておよそ2knot超に達する。潮流を考慮して、最も下げ潮の影響の少ない満潮時(川の流れと潮の流れが影響し、潮止まりが発生する)に架設地へ進入するようスケジュールを組んだ。

台船架設のうち、中央径間中央部に位置する3ブロック目の架設については、先に架設した両ブロックの端部に吊り上げ設備を予めセットし、台船上の桁を吊上げ架設した。吊上げ架設を採用したのは、ブロック間のクリアランスが小さくかつ、剛結構造のためセットバック・セットフォワードができないため、より精度を確保できる施工法として潮位を利用するだけでなく鉛直に吊り上げられる同工法を用いた。ジャッキダウンを行う方法もあるが、それだけ架台の高さが必要となり、輸送時の安定性を考慮し現実的ではないと判断した。

第3ブロックの浜出し状況/第3ブロックは前に架設した2ブロックの中間に架設した

吊上げにはゲビンデスターブ(総ねじ鋼棒)を使った吊上げ装置を使用した。設定した鋼棒の長さに応じて、ジャッキで連続的に上げていくもの。吊上げ能力200tのジャッキを8基配置して、約1,100tの鋼重があるブロックを約7.2m吊上げた。吊上げに際しては計測の強化はもちろん、桁の仕口を「ハ」の字にして桁が干渉しないように工夫していた。

吊上げにはゲビンデスターブ(総ねじ鋼棒)を使った吊上げ装置を使用した

吊上げが完了し、3ブロックが繋がった状況

4ブロック目の浜出し状況

第4ブロックの架設状況

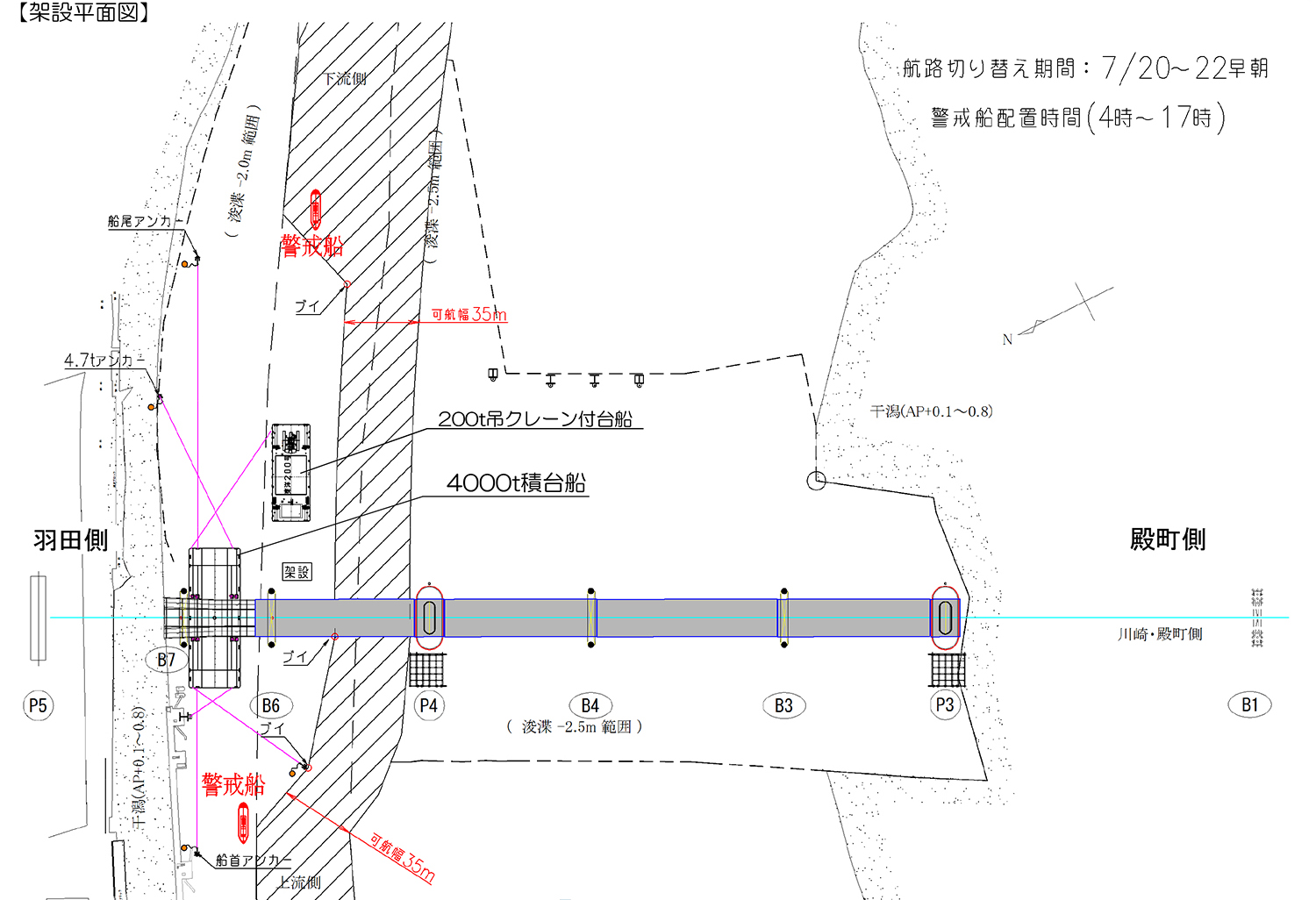

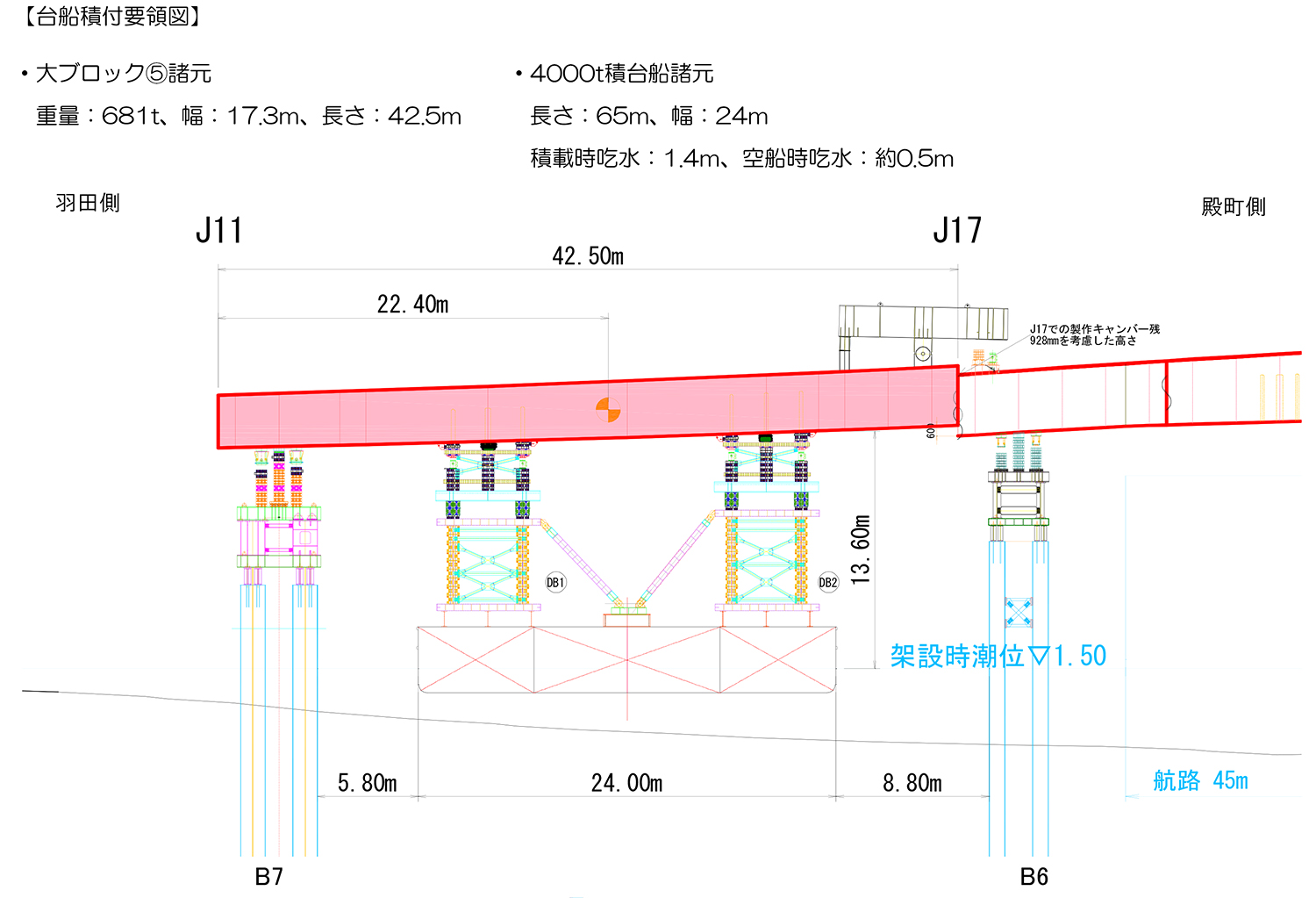

台船架設の最終(5ブロック目)の施工はベント間の幅が狭い(38.6m、台船幅は24m)ため、桁を台船とは直角の方向に配置し、ベント間に台船が縦になる様に進入して架設した。桁は左側に多少下り勾配に配置しているが、これは橋梁の縦断線形を考慮した。同ブロックは幅17.3m、長さ42.5m、重量約800t(治具含む、桁重量は681t)の桁を4000t積台船に載荷して運んだ。

最終ブロックの台船架設ではその前の4回目のブロック架設において、下げ潮に台船の挙動が影響を受けた(下流に流される)こともあり、台船を固定するアンカーの本数を2本から4本に、アンカーの1丁当たりの重さを2tから4tに増やすことで、架設時の安定性を向上させた。また、引き潮の影響を考慮して、30~50㎝台船を上流側にずらすなどのバッファを講じることにした。

第5ブロックの浜出し状況(左写真は井手迫瑞樹撮影)

鋼桁ブロックを積んだ台船は、前日までに架設地から50m離れた箇所に係留し、5回目のブロック架設は午前4時半に同地から進入した。同時に架設鳶がB7ベント上と架設済みのB6ベント側の桁に配置され、進入を待った。

4時半に架設を開始し、B6-B7ベント間には、ちょうど潮位の上がるピークでありA.P. (東京湾霊岸島量水標の目盛による基準面零位を基準とする基本水準面(Arakawa Peil))201㎝に達した満潮時前後に進入した。これが架台にタッチする予定の7時半には同150㎝まで下がり、10時前には曳舟の入域が困難となる同50㎝以下まで下がってしまう。そのため「50~150㎝の潮位の中で勝負をかけなくてはならない」(陶山健太現場代理人)。時間との勝負だ。

第5ブロック架設平面図およびタイムスケジュール

台船は桁が擦れて損傷を起こさないようにB7ベント側に寄った形で進入する。B7側のベントとの離隔は1m以下で、タイヤを緩衝材にして船を進入させ、既に架設されている桁との間は4m以上の離隔を取った。その上で、橋軸が整った後に桁上に設置している手動ウインチで橋軸方向に引っ張り調整する。

第5ブロックを積んだ台船がベント間に進入していく(右写真以外、井手迫瑞樹撮影)

橋軸がほぼ整い、手動ウインチで引っ張っていく(井手迫瑞樹撮影)

架台とのタッチは600mmずれた状態で行い、B6側は架設済みの桁とセッティングビームとの間に300tジャッキ4台、B7側はベントと桁の間には、後施工の重量を考慮し850tジャッキを4台配置して慎重にジャッキダウンを行った。同時に台船は潮位の低下とバラスト注水を行って桁との離隔を取り、桁下の載荷点などを再塗装し、(桁ずれを防止するための)橋軸直角方向のストッパーを解体した上で、9時15分には台船を桁下から退出させた。

潮位低下とバラスト注水で桁の位置の高さを下げていく/ジャッキダウン状況(井手迫瑞樹撮影)

橋軸直角方向のストッパーを解体/台船の退出(井手迫瑞樹撮影)

台船架設する全ブロックの架設が完了した状況