1.はじめに

西日本旅客鉄道株式会社(以下、JR西日本という)では、1999年6月に山陽新幹線福岡トンネルにおいてアーチ部のコールドジョイント下部のコンクリートが剥落し走行中の列車に衝撃するという重大な事故を 発生 させ ました。また、 同年 10 月には同北九州トンネルにおいて側壁コンクリートの打込み口のコンクリートが剥落するという事故を再び発生させたこ とを受け、山陽新幹線における全 トンネルの全面打音検査 によるトンネル安全総点検をはじめ、トンネルの検査、補修に関する種々の取り組みを実施してきました。本稿では、現在実施しているトンネル維持管理に関する体制や検査の装置化、システム化 に関する取り組みのほか、鉄筋コンクリート覆工(以下、 RC 覆工という)からの剥落に対する抜本対策として施工を進めている繊維強化プラスチック を用いた内巻き工(以下、FRP 内巻工という)等の補修工法の技術について紹介します。

2.鉄道トンネルの維持管理体制の構築

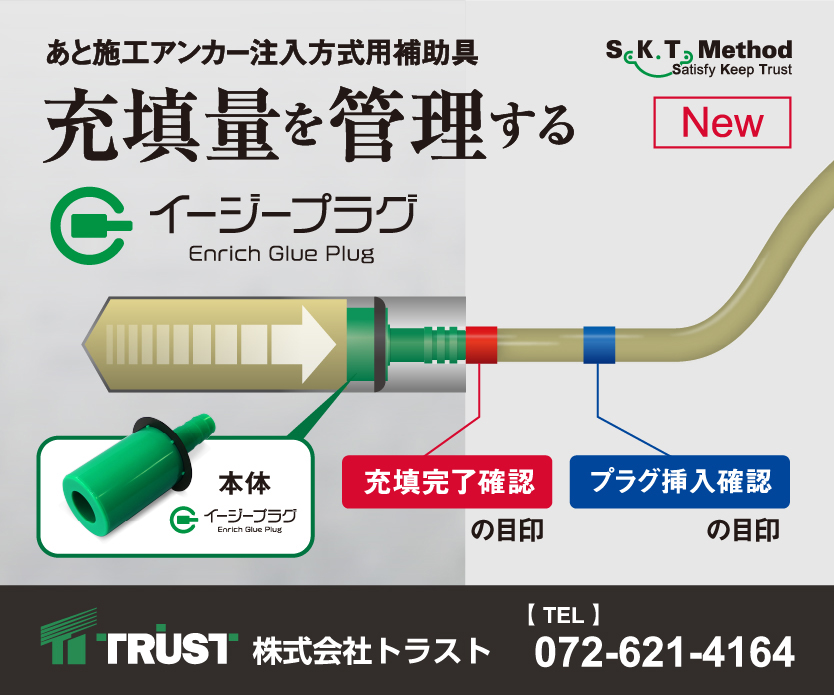

福岡トンネルの剥落事故を受け運輸省(当時)に設置された「トンネル安全問題検討会」において、事故の原因究明並びに事故原因を踏まえた今後のコンクリート覆工の維持管理の方策について の 提言1) が 行われ 、提言を受けた運輸省(当時) は鉄道事業者が実施すべき保守管理のあり方について、2000年2月に「トンネル保守管理マニュアル」を制定しました。本マニュアルでは、剥落のみならず、外力、劣化、漏水等による機能障害による変状も含め、コンクリート覆工を対象とした検査および判定方法が規定されています。これに基づき、JR西日本では具体的な解説を加えた「トンネル保守管理の手引き」を 2000 年 5 月に策定していました(現在は「トンネル維持管理標準」として改訂)。本手引きには総点検で得られた知見として打音検査に使用するハンマーの重さ(表や打音のピッチ等にも言及するとともに 、トンネル補修に関する内容も盛り込み、検査のみならず補修も含めたトンネル維持管理の実務に役立てています。

表1 検査対象変状と適用ハンマー種別

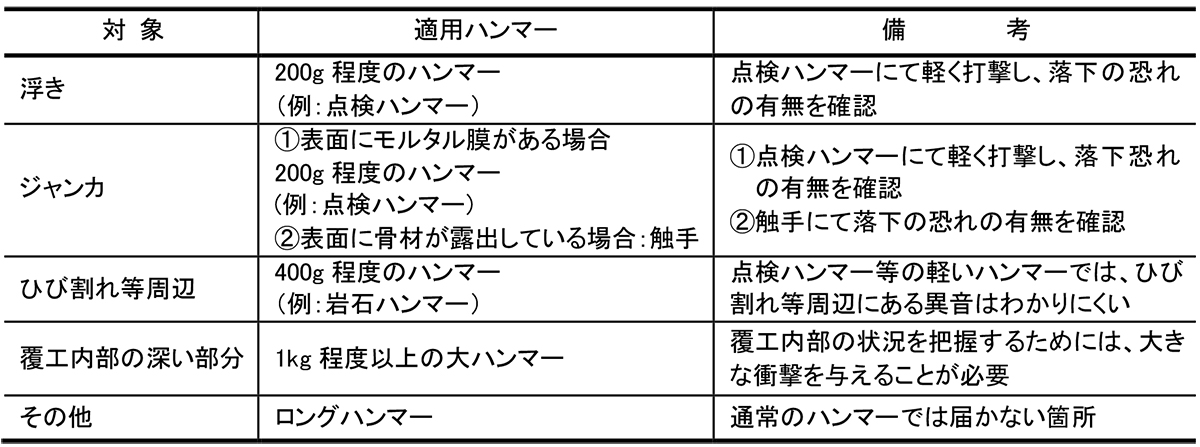

(1)鉄道トンネルの検査体系

鉄道土木構造物の検査は図1に示す体系で行われています。このうち、「通常全般検査」は2年ごとに実施する定期検査であり、目視検査は十分な照明を用いて施工基面から行うとともに、過去の検査結果や目視検査結果に基づき、必要により打音検査をあわせて実施しています。また、「特別全般検査」は一定期間( 新幹線トンネルは10年、在来線トンネルは20年)を超えない範囲で実施するもので、検査精度を上げるため至近距離による目視および打音検査を実施しています。

図1 鉄道土木構造物の検査の区分2 )

(2)トンネル保守管理システム( TuMaS ) の開発

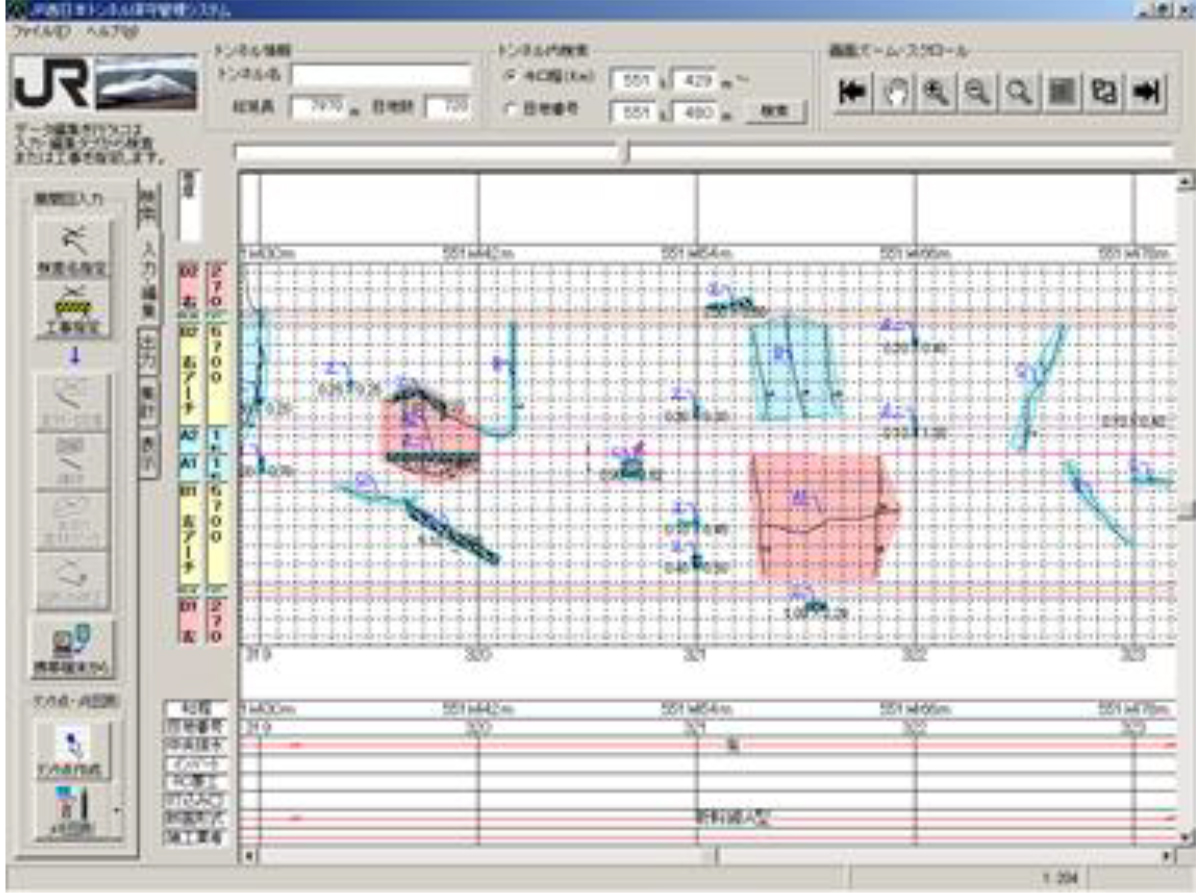

山陽新幹線トンネル総点検で得られた膨大な検査記録の逸散を防ぎその後のトンネルの維持管理の基礎資料とするため、設備諸元や補修履歴などと一元的に管理することを目的に地理情報システム(GIS) を利用したトンネル保守管理システム「TuMaS( Tunnel Maintenance System) 」3 ) , 4 ) を2000 年に構築しました(図2)。本システムはトンネル覆工面を展開図として変状を記録(以下、変状展開図という)することが可能であり、開発当初は覆工に関する検査、補修データのみを取り扱うシステムでしたが、その後の改修等によりネットワーク化を図るとともに検査周期の管理やトンネル路盤部の管理も可能なシステムとなっています。

図2 TuMa S による覆工変状展開図例

(3)トンネル検査車の配備

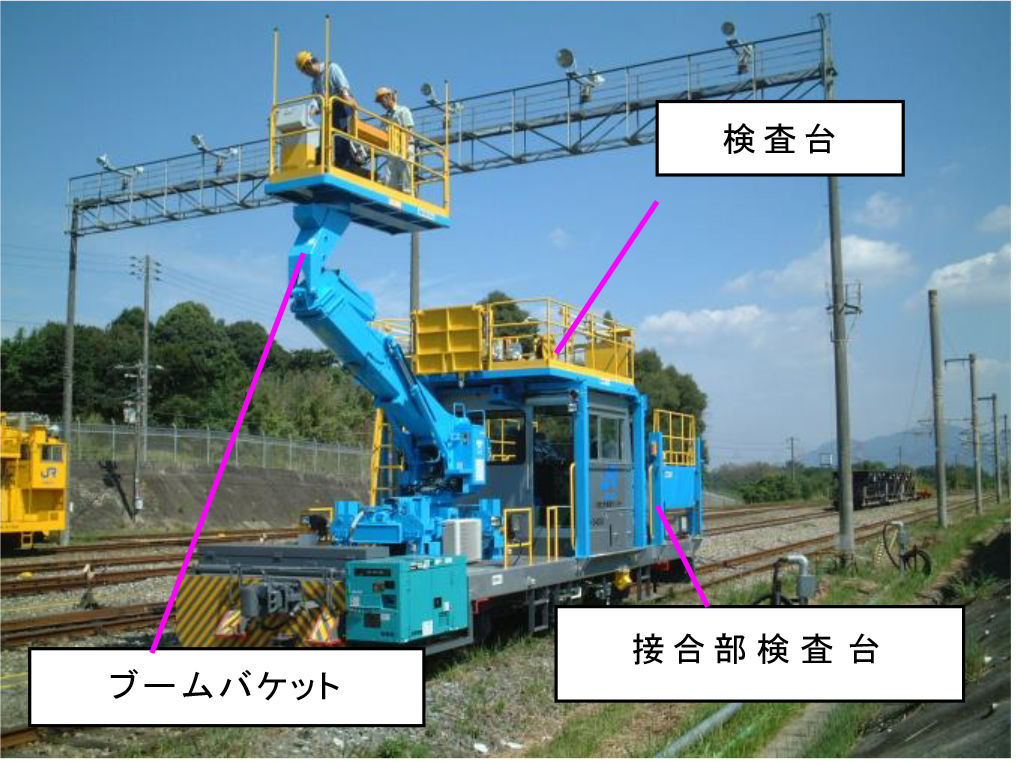

トンネル検査における機動性を高め効率的に作業することを目的に、新幹線トンネル検査車(写真1)を開発し、2001年度から2005年度にかけて計6台を配備しています。このトンネル検査車は、トンネルアーチ部の随所にアプローチ可能なブームバケット、アーチ部を見渡せる広い検査台、アーチ部と側壁部との接合部を含む側壁上部の検査を行う接合部検査台の3 つの検査台を持ち、運転席のみでなくブームバケットや検査台上でも油圧による走行やブーム伸縮等の操作が可能なほか、補修作業でも活用できるよう一定の牽引能力も備えています。在来線についても在来線トンネル用の検査車(写真2)を2002年度までに計10台配備しており、トンネル付近の踏切から載線することで作業間合いを最大限活用できるよう、軌陸両用車タイプとしています。ブームバケット形状は異なる2種類の仕様を設定しており、単線断面トンネルの多い線区においては作業床幅の大きなタイプを、複線断面トンネルの多い線区においては作業床幅の小さなタイプを使用することで、複線トンネル内の架線設備等による影響が極力少なくなるよう工夫しています。

写真1 新幹線トンネル検査車/写真2 在来線トンネル検査車

(4)トンネル覆工表面撮影システム(SATUZO)の導入

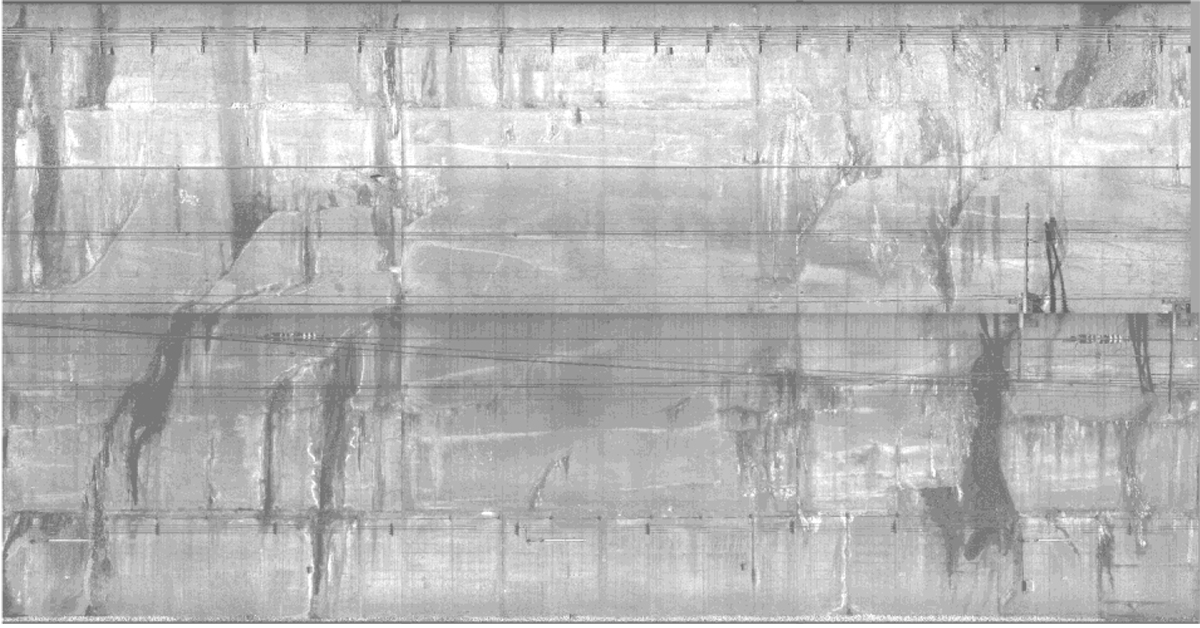

トンネル検査の正確性、効率性の向上ならびに変状記録の客観性を目的として、トンネル覆工表面を連続的に撮影可能なトンネル覆工表面撮影システム「SATUZO(System for Automatic inspection of Tunnel surface Zone)」5 ) を導入し、2002年度より新幹線トンネル、2005年度より在来線トンネルにおいて運用しています。このシステムはトンネル覆工表面撮影車(写真3,写真4) 、画像処理装置、画像再生装置から構成されており、撮影原理は、覆工コンクリートに照射したレーザー光の反射の濃淡の検出により変状等の視覚情報を把握するもので、精密モード(撮影速度2.8km/h、半断面)では幅0.5mm以上のひび割れを検出することが可能です。撮影によって得られたデータは連続画像(ロール紙等)として出力が可能(図3)であるほか、注意を要するひび割れ等については、画像処理装置を用いてひび割れ等の位置を正確に把握し、ひび割れ幅や長さの検出・判別を詳細に行う画像解析が可能となっており、先述のトンネル保守管理システム(TuMaS) と連携させることにより、変状展開図のデータを精度よく容易に比較、更新することができます。

これにより、トンネル検査における目視検査をSATUZO による室内目視検査に置き換えることで、データ収集の速度および精度が大幅に向上するとともに、再生装置(例えばパソコン等)を用いることで事務所内に居ながらにしてひび割れ等の変状が正確に確認可能となり、より効率的な目視検査を行うことが可能です。

写真3 新幹線トンネル覆工表面撮影車/写真4 在来線トンネル覆工表面撮影車

図3 出力画像例

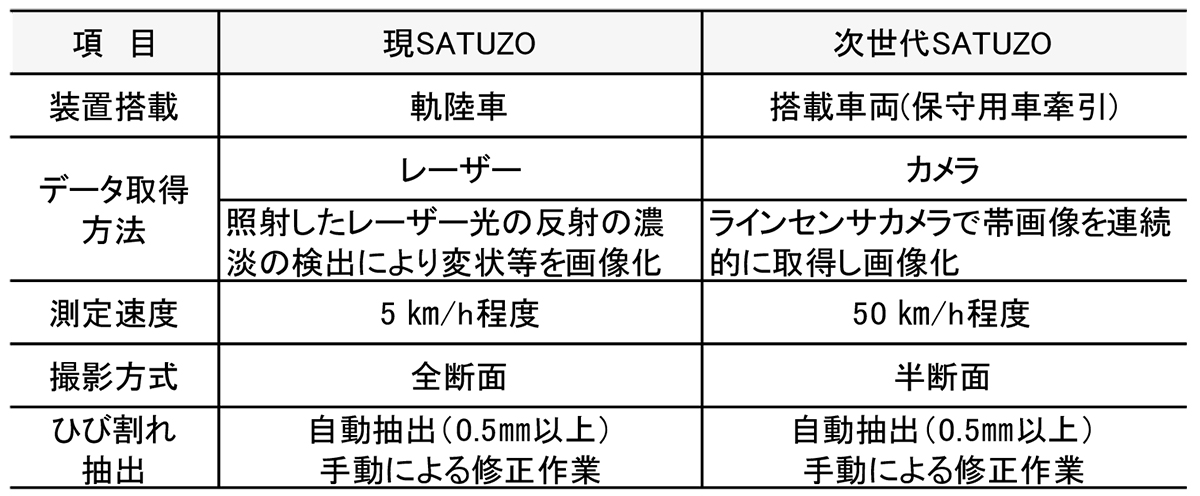

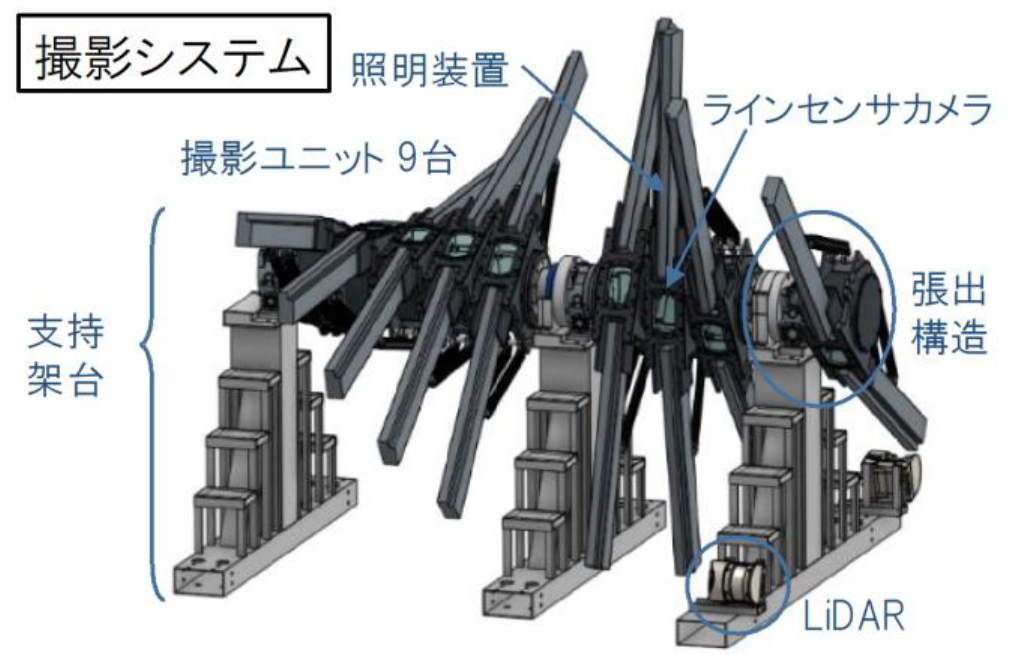

なお、2022年3月からは西日本高速道路株式会社様と協同開発協定を締結し開発した次世代(SATUZO6)(図4)の運用を行っており、従来のSATUZOとの性能比較を表2に示します。ラインセンサカメラを適用することで、50km/h程度の速度で従来と同等の0.5mm以上のひび割れを検出することが可能となったことから、軌道設備等を撮影する計測車両に搭載することで撮影業務の省力化を図っています。なお、次世代SATUZOのひび割れ自動抽出機能にはAIを活用していますが、覆工の模様等をひび割れとして誤検知する箇所も一部見受けられるため、手動による修正作業を実施しています。今後の更なる省力化のため引き続きA I の学習により自動検出精度の向上を図っていきます。

表2 次世代SATUZO性能比較

図4 次世代SATUZO 撮影システムの構成及び搭載状況