-分かっていますか?何が問題なのか- 第63回 景観とメンテナンス(その3)

‐良いモノを作るための鍵はそのプロセスにある‐

これでよいのか専門技術者

M24ボルト復旧案の実橋試験施工 緩み止めはノルトロックワッシャーを選定

裏面側の防食対策にもこだわる

3.実橋試験施工について

図‐4に示す流れ図のステップ3の室内試験とステップ4の実橋試験の差異について説明する。多くの読者の方々はお分かりとは思うが、ステップ3の室内試験は、実橋施工環境をある程度考慮して行ってはいるが、原形復旧における確実性を優先して、不足事項や改良方法の検討を行っている。今回行った室内試験における施工環境反映は、パイロンの状態(ウェブ傾斜角度や板厚等)の再現を行っているが十分とは言えない。例えば、パイロン内側の狭隘環境や、補剛材が支障する状況及び高所作業車ゴンドラ上(図‐8参照、風の影響を受ける、完全固定が不可能、反力が取れないなど)は再現出来ないことがあげられる。私にとって過去の補修や補強工事において、室内試験では完璧と思った工法が実橋施工の段階では、部材の取り込み、施工機械の汎用性、施工性等が問題となり、止む無く再施工となった事例を経験しているからである。そこで、今回はステップ5の実橋試験施工を行うことで、私自身が不安を感じる部分を払拭し、原形復旧の精度及び完成度向上を目指すこととした。第一に各案に共通する事項の説明、次にM24ボルト復旧案の実橋試験施工について説明する。

図‐8 高所作業車による施工状況

(1)増設吊りピース撤去方法について

増設した吊りピースを撤去する際、室内実験で発生したワンサイドボルトの共回りをどのように止めるかである。実橋試験では、共回り防止工具(ロングノーズバイスプライヤー)を使って試験施工を行ったところ、十分に機能し、撤去時間の短縮に寄与することが確認されたことから、実施工においても使用することした。

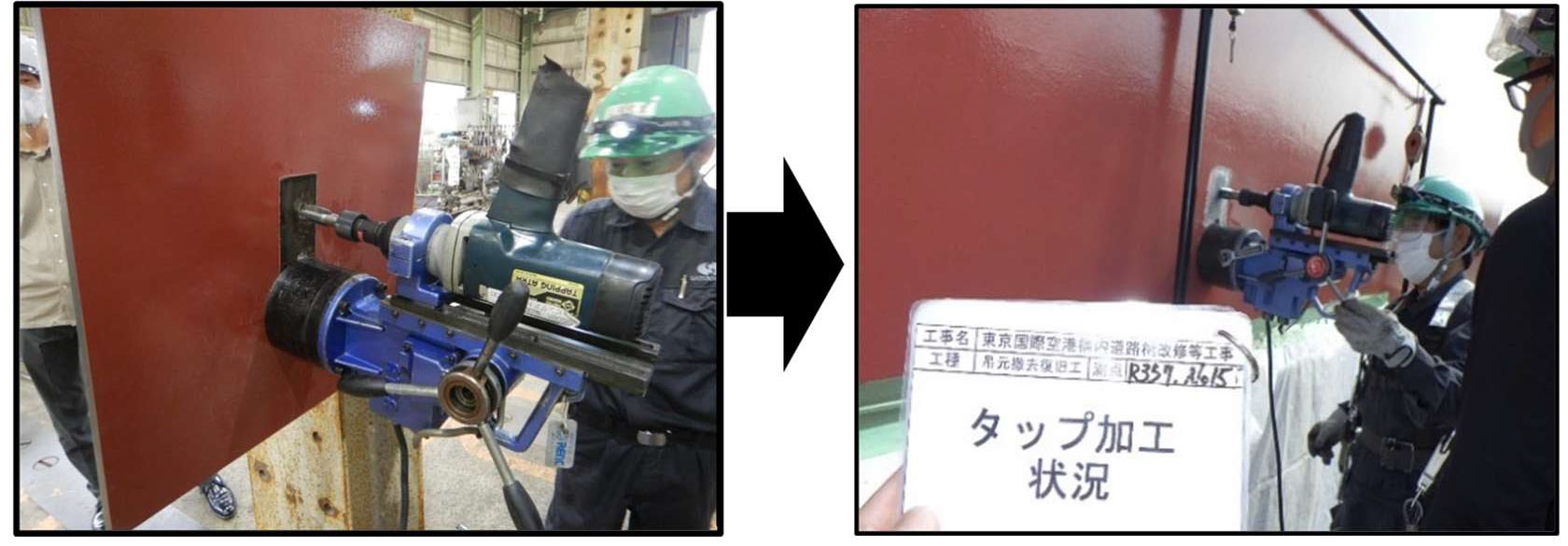

(2)タップ加工について

M24ボルト案もM24ボルト切断案も、ワンサイドボルト用に開けた孔を精度良くタップ加工することが求められる。室内試験採用したタッピングアトラーには、タップ精度の向上を目的に補助治具が多く付けられており、施工時間が想定上かかることが明らかとなった。そこで、タッピングアトラーに付けられている固定用治具を必要最小限とするための施工試験を行い、補助治具を決定した。図‐9は、室内試験時と実橋試験施工時のタッピングアトラー治具の比較ができる状況写真である。ここでは、必要治具と不要治具、タップ加工精度を検討し、最終タッピングアトラー必要治具を決定している。

図-9 タッピングアトラー:室内試験時および実施工時

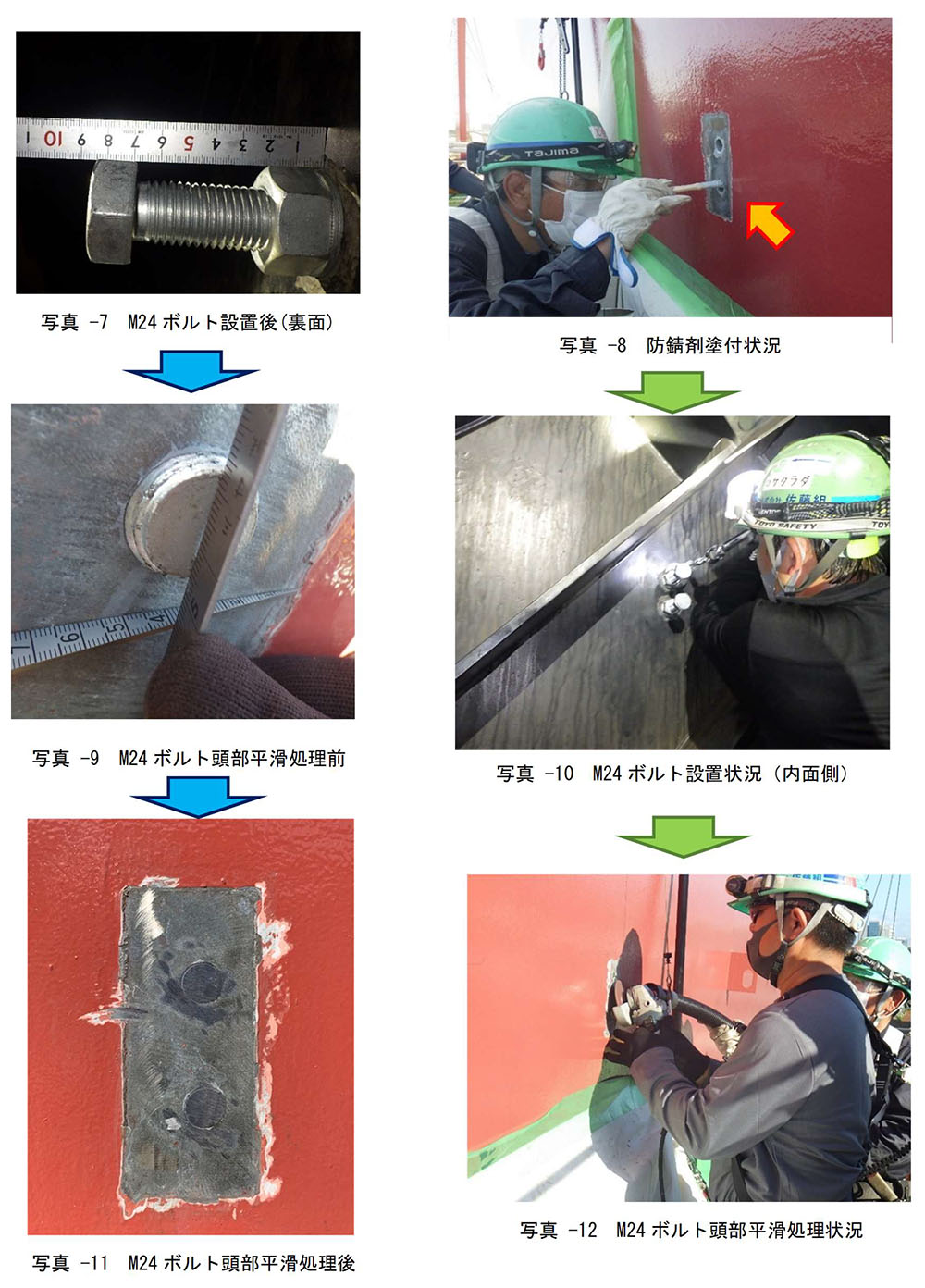

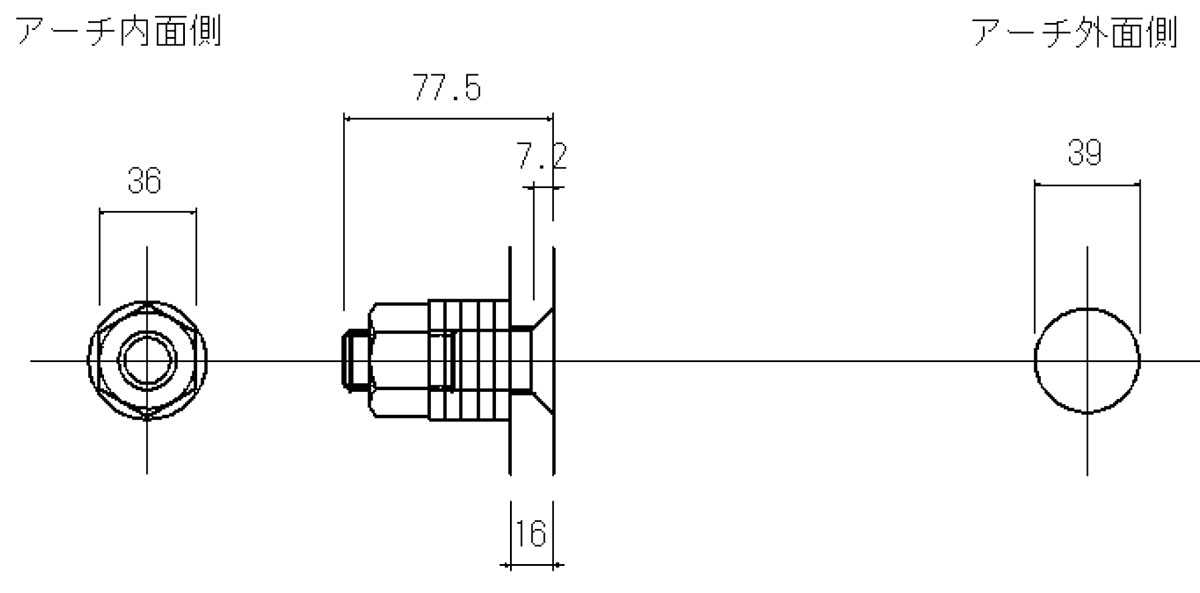

(3)M24ボルト復旧案の実橋試験施工

ワンサイドボルト用に空けられた孔(21.0φ)に対してパイロンリブ外面から先に示すタッピングアトラーによってM24ボルト用のタップ加工を行う。その後、パイロンリブ内面側からタップ加工したウェブに対してボルトを挿入し、締付ける。ボルトの固定位置は、パイロン外面側にボルトの端部が4.0mm程度突出するように、ボルト首下長さを管理した(板厚16㎜は40mm、ボルト長70mmは首下長さ50mm、ボルト長90㎜は首下長さ70mm)。パイロンリブ外面よりボルトの端面が0.5~1mm程度突出するまでナットを内面側で締め付けたところで、内側のナットによって位置を固定する。M24ボルト締め付け完了後、アーチリブ外面のボルト端面突出部を平滑処理する。

次に、M24ボルト復旧案について室内試験結果からの課題、処理方法を整理する。

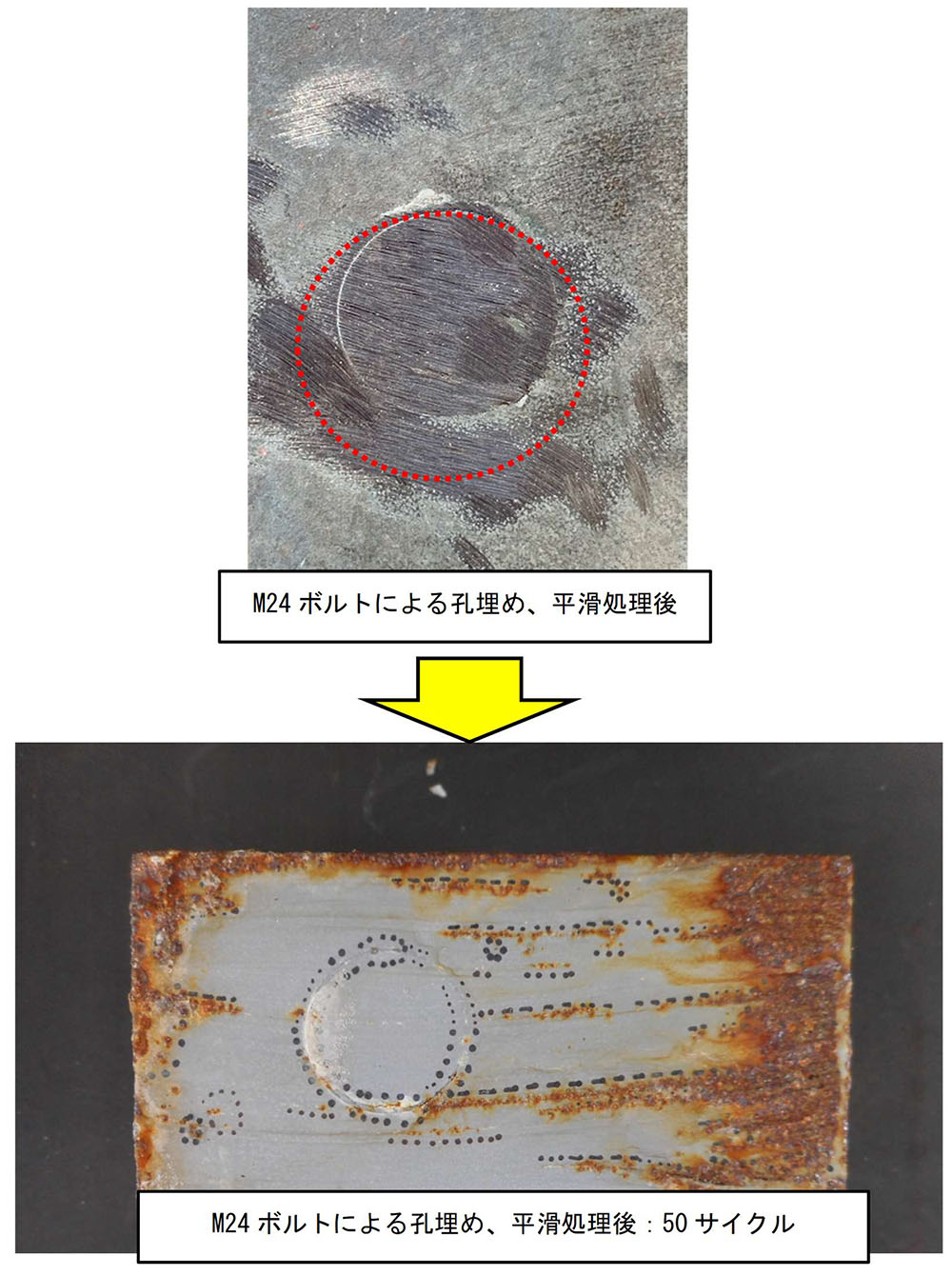

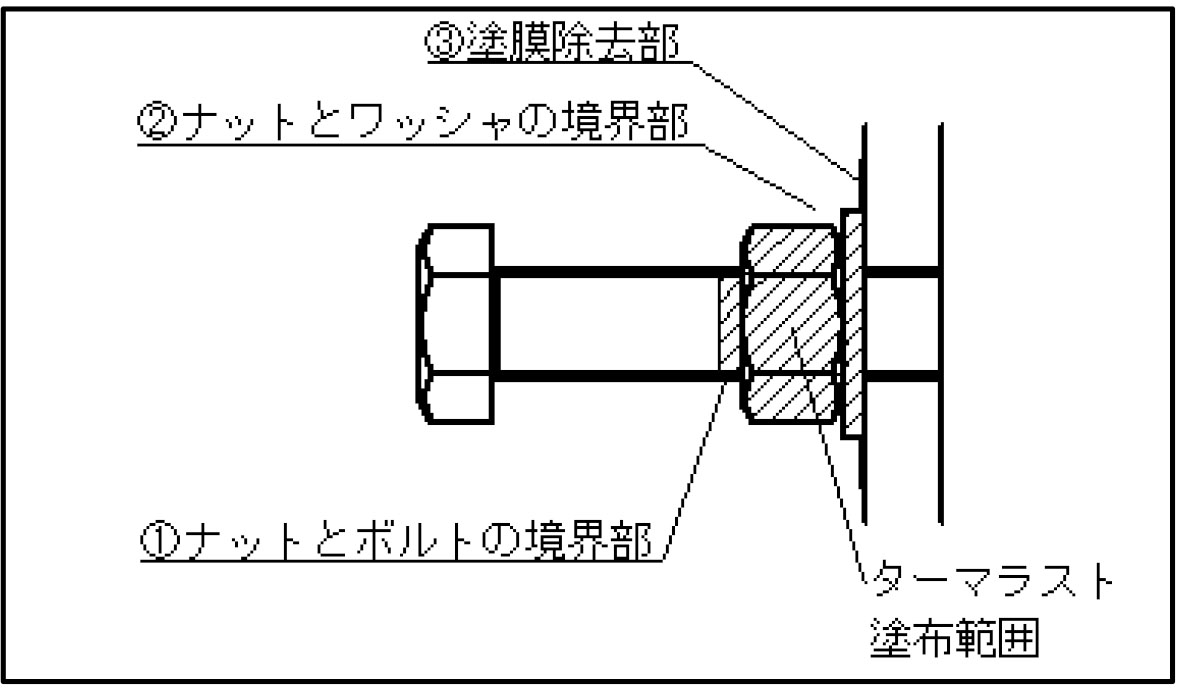

➀鋼材に空けられた孔をボルトやウェブ同質の鋼材によって埋め戻したとしても、微小な空隙や凹凸が発生する可能性が考えられる。今回のM24ボルト用孔にタップ加工した際に発生する、雌ねじ部と雄ねじ部の空隙(図‐10の上側参照)は、図でも明らかなように僅かであるが隙間があり、隙間腐食(濃淡電池腐食:10μm)発生の可能性がある。隙間腐食対策としては、実績のある防錆剤を選定し、隙間及び周辺に塗付することが最善策と判断した。防錆剤の必要性及び選定は、ステップ3の室内試験と並行して腐食促進試験を実施しているので行っている試験の過程、結果を活用して、埋め戻し工法による差異と課題の抽出、防錆剤や接着剤等の選定に使用する考えで進めた。図‐10は、M24ボルトで孔埋めした状況と孔埋めした状態で腐食促進試験実施(50サイクル)した状況を示した。

図‐10 M24ボルト穴埋め状況、腐食促進試験後(50サイクル)の状況

図で明らかなように、タッピング箇所円弧に沿って錆発生が確認できる。この現象は鋼材の腐食現象であり、当初想定したように、タッピングを精度良く行って外面を塗装したとしても、塗装面や裏面側から腐食因子が入り込み、腐食進展することが明らかとなった。

②M24ボルト復旧案の課題にボルトの長期的な緩みがある。原形復旧する斜張橋AB橋のパイロンは、アーチ形状で剛性が高いことから構造物一体として振動発生の可能性は極めて低い、しかし、風や雨によるウェブ材が振動する可能性は皆無とは言えない。そこで、確実性のあるボルトの緩み対策が必要となるが、一般的な対策としてはダブルナットや緩み止めワッシャーが考えられる。今回のボルトと母材の固定を雄ねじと雌ねじの一体性に期待する場合は、緩み止め性能の確実性、狭隘環境等による施工性などを加味して検討する必要があり、今回は確実性から緩み止めワッシャーを選択することとした。

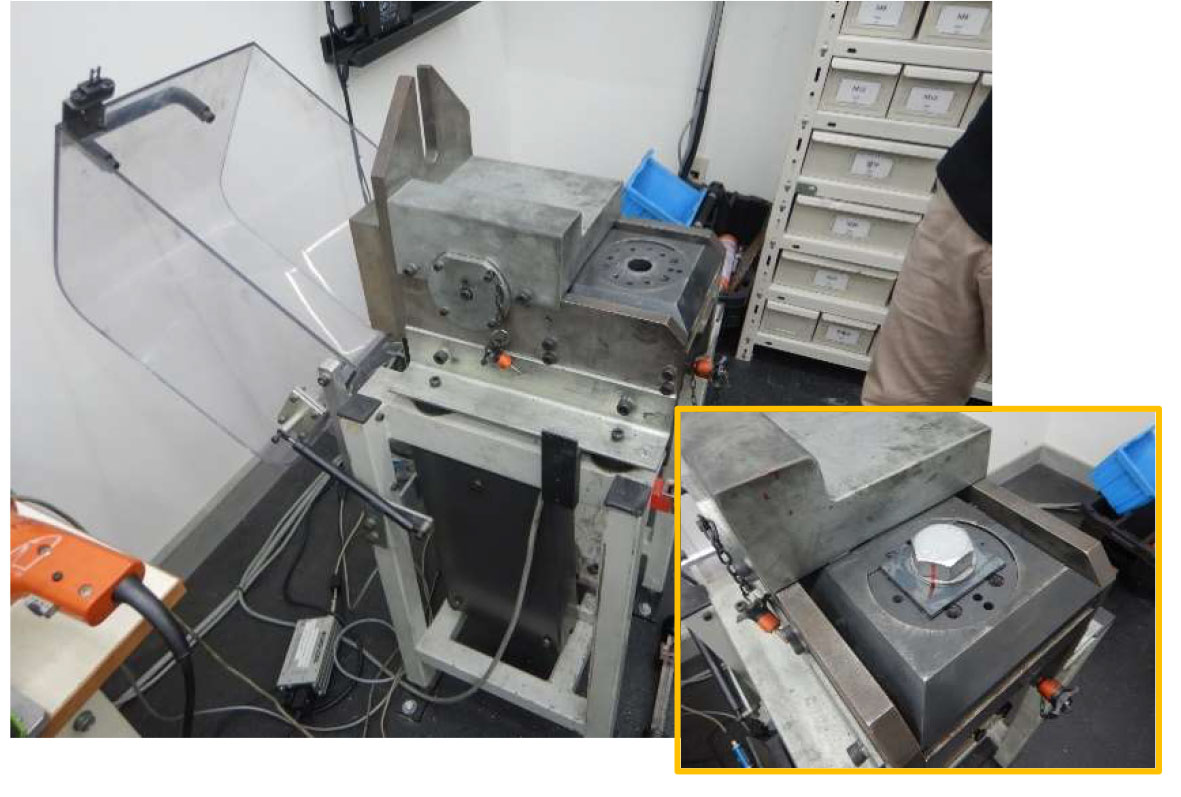

緩み止めワッシャ―には、ノルトロックワッシャー、歯付き座金ワッシャー、スプリングワッシャー、ボンデッドワッシャーなどがあるが、使用実績等からノルトロックワッシャーを選定し、信頼性を高めるために緩み止め性能の確認試験を行っている。ここで問題となったのは、緩み止めワッシャ―の締め付け力をどうするかであった。ノルトロックワッシャーは、製品メーカーの締め付け推奨トルク値が600Nmとなっているので、室内試験でトルクレンチを使って人力で締め込み作業を試行した。しかし、狭隘な空間で推奨トルク値で締め込むのは難易度が高く、改善が必要と判断した。そこで別途、図‐11に示すユンカーー式振動試験を使って緩み確認試験を行い、最終決定することとした。

図‐11 ユンカー式振動試験機:DIN25201

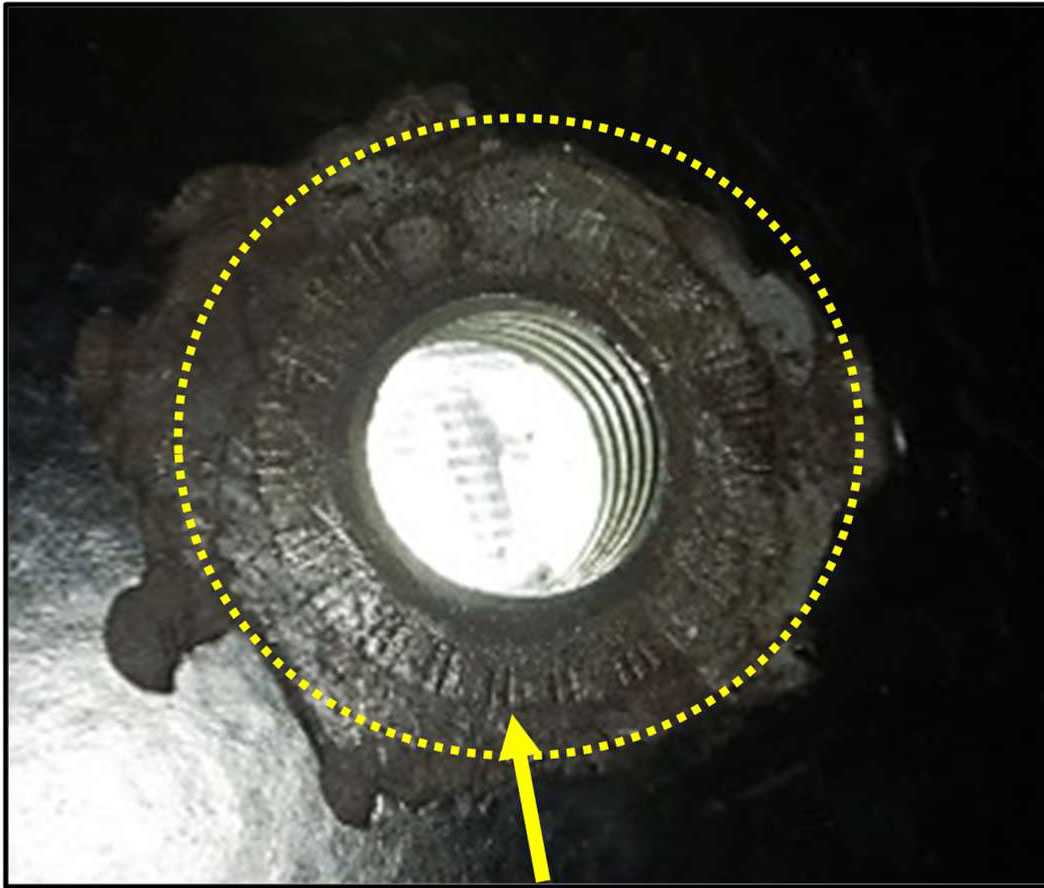

表‐1 ユンカー式振動試験 ノルトロックワッシャー試験結果

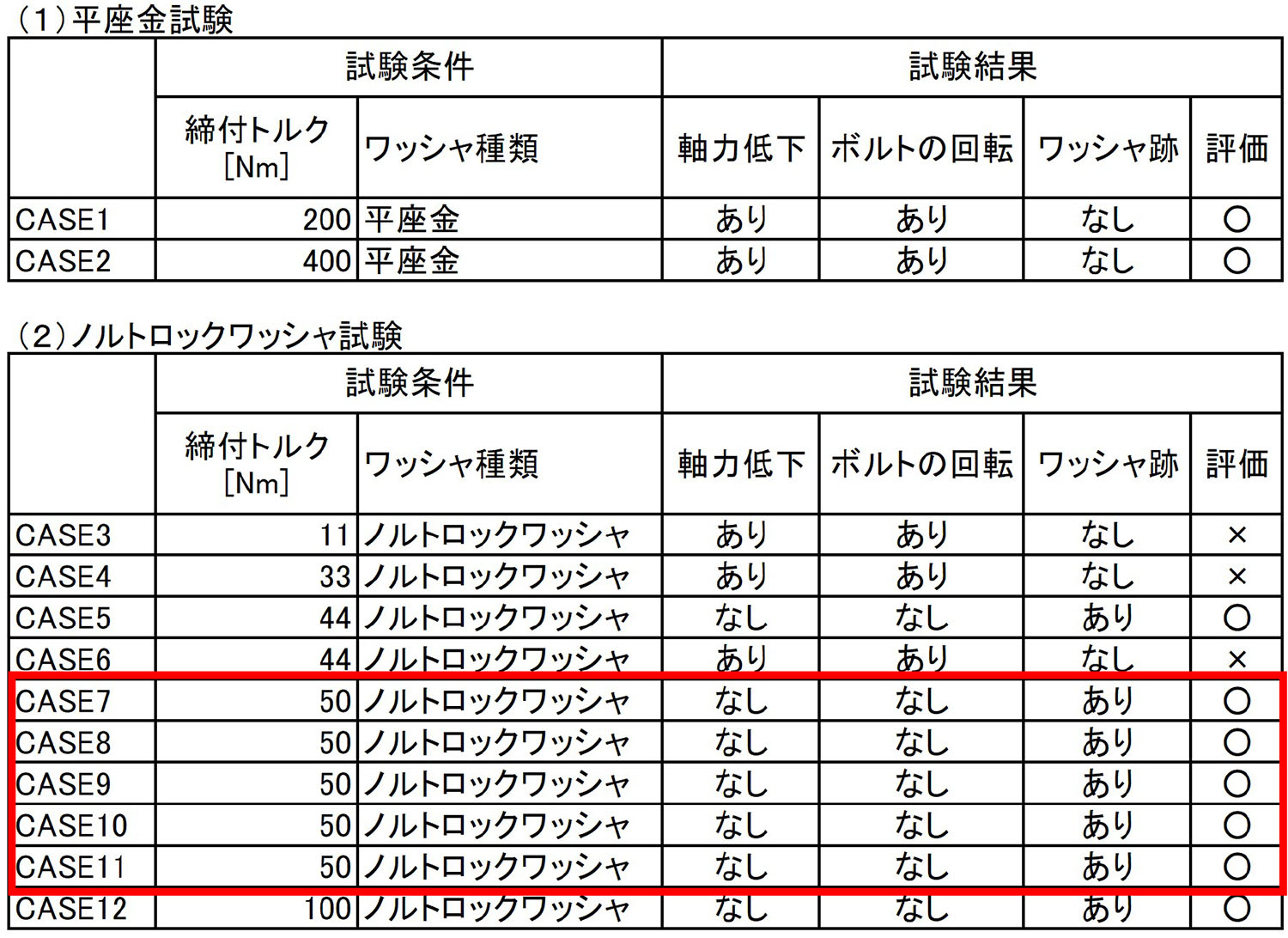

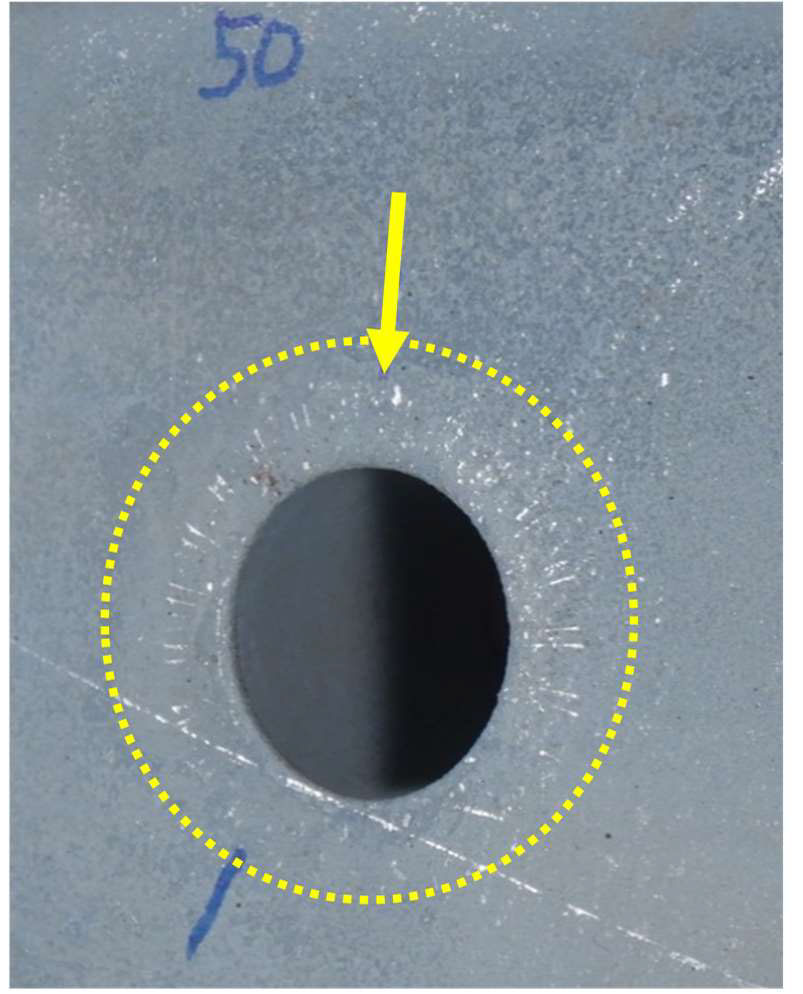

表‐1が緩み止め試験結果である。表‐1で明らかなように、50Nⅿで締め付けた場合、全数が緩まない結果となり、44Nmの場合は緩む結果となった。ここに示すノルトロックワッシャー緩み確認試験結果から、締め付けトルク値を50 Nmをベースとした。

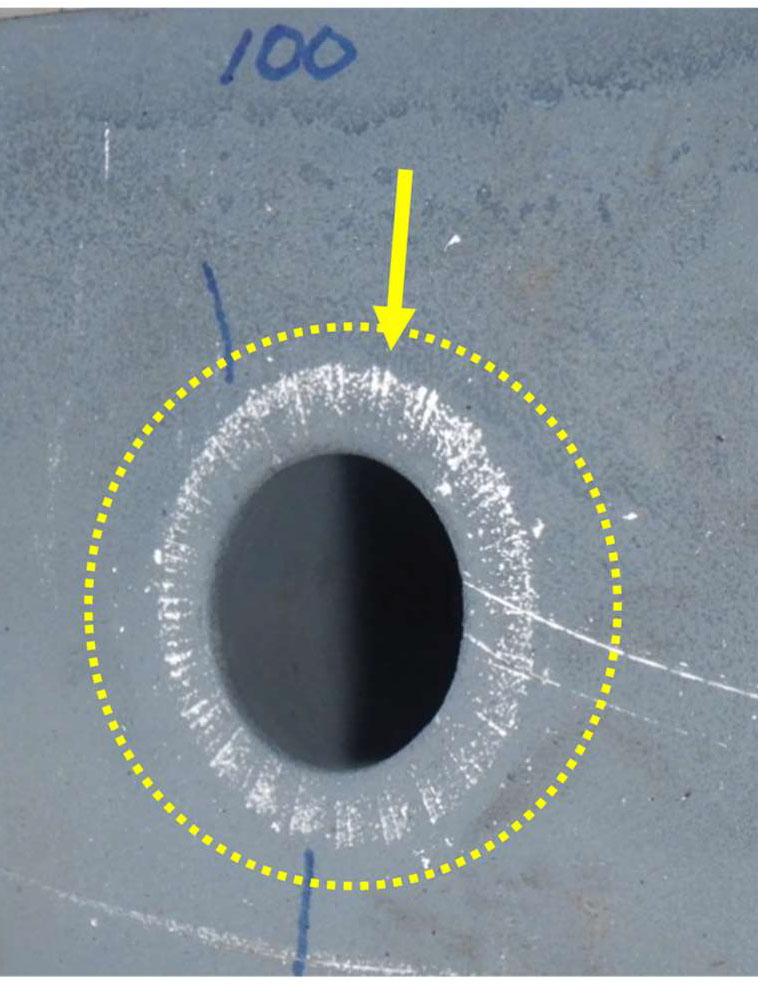

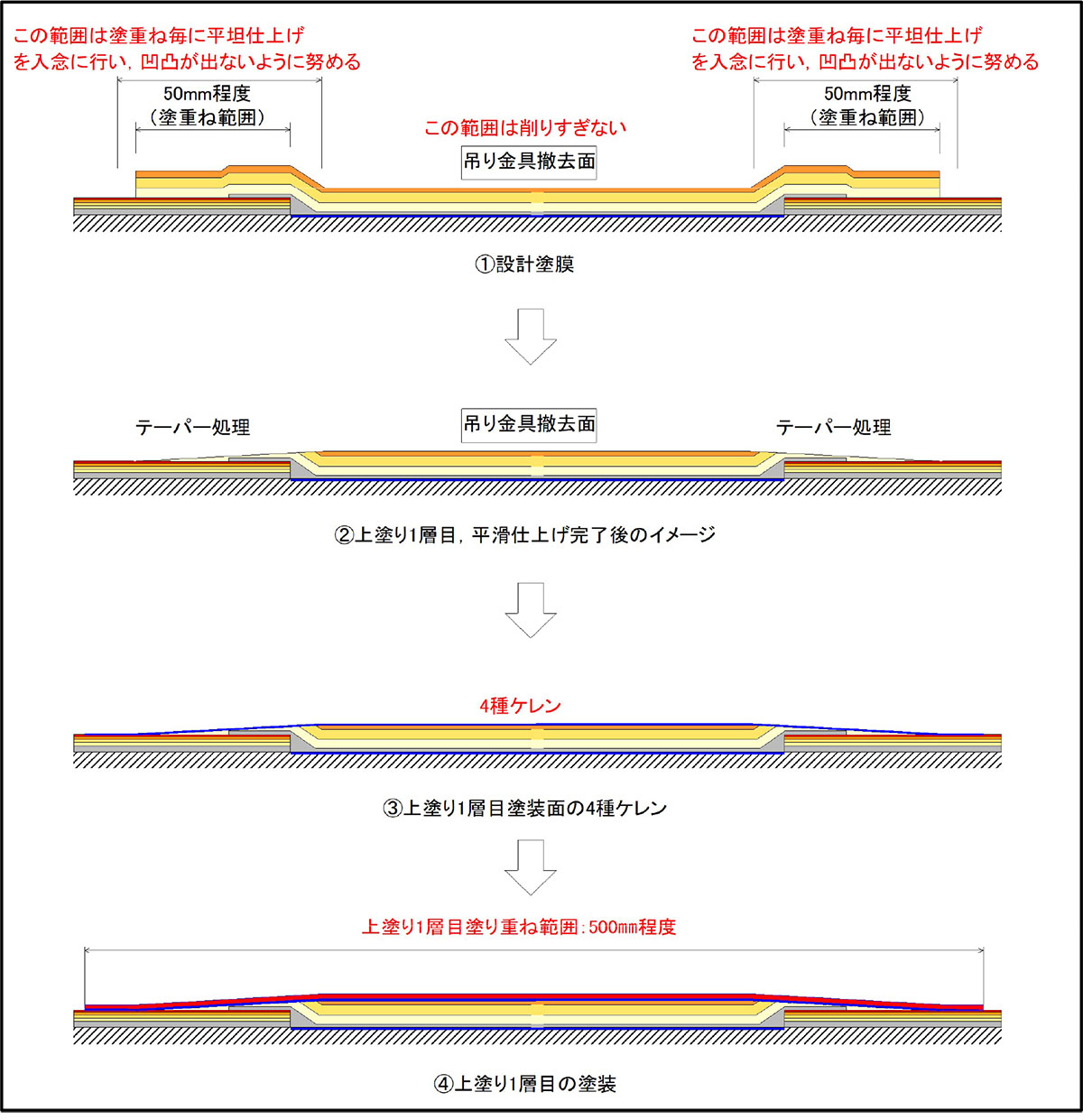

次に、現橋が最悪条件となった場合にも緩みが発生しないように試験によって得られた値に安全率を考慮し、実橋締め付け圧は90Nm(50×1.7≒90)に決定した。確認試験で新たな知見を得ることができた。それは、ノルトロックワッシャーの緩む、緩まないの簡易的な判断は、締め込み圧による母材の変形(くい込み跡)状態で可能であるとのことである。その根拠は、図‐12、図‐13を比較すると明らかである。この結果から、ボルト等の緩み止めワッシャ―に歯付形状が多いのは、母材へのワッシャーくい込み性能を求めた結果と推定できる。AB橋パイロン原形復旧箇所でノルトロックワッシャーによって90Nmの規定値まで締め込んだ後、ナットを外してワッシャー食い込み程度を確認したところ、図‐14に示すように明確な放射線状の母材くい込み跡が確認できた。

図‐12 締め付け圧50Nmの場合/図‐13締め付け圧100Nmの場合

図‐14 ワッシャ跡: AB橋復旧箇所トルク90Nm

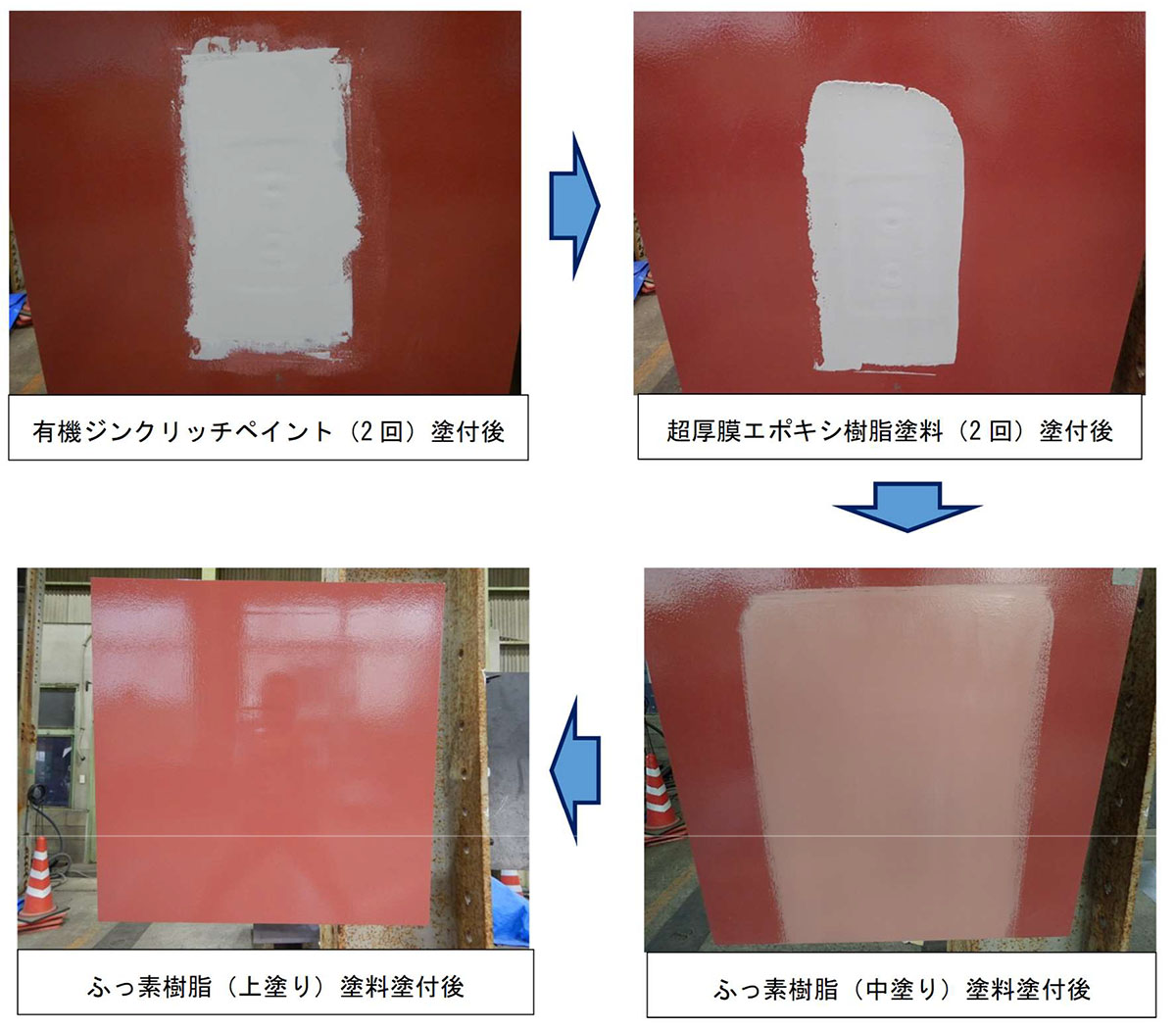

③M24ボルトで復旧した個所の再塗装は、景観上の観点から最も重要な位置を占めている。パイロンの外観を良好にするためには、孔埋め部の防錆、凹凸の解消、均一で光沢のある外観を考える必要がある。図‐15は、M24ボルト復旧案の室内試験でボルトを使って孔を埋め、平滑処理した後、防食下地有機ジンクリッチペイント600g/㎡(300×2)、超厚膜形エポキシ樹脂塗料1000g/㎡(500×2)、ふっ素樹脂塗料中塗り140 g/㎡、ふっ素樹脂塗料上塗り120 g/㎡を塗り重ねる、各過程と仕上げ状況である。

図‐15の平滑処理を行った後、塗装した後の外面は、凹凸が残り(目を凝らして矢印の先を見る)周辺との差異が確認できる。AB橋パイロンの塗装仕様は、C-4系であることから架設当初の層厚は250μm以上確保されていたが、その後に行った塗り替えによって表-2の仕様で仕上がっているとのことであった。

図‐15 原形復旧室内試験平滑処理、下、中、上塗り塗装後:M24ボルト復旧案

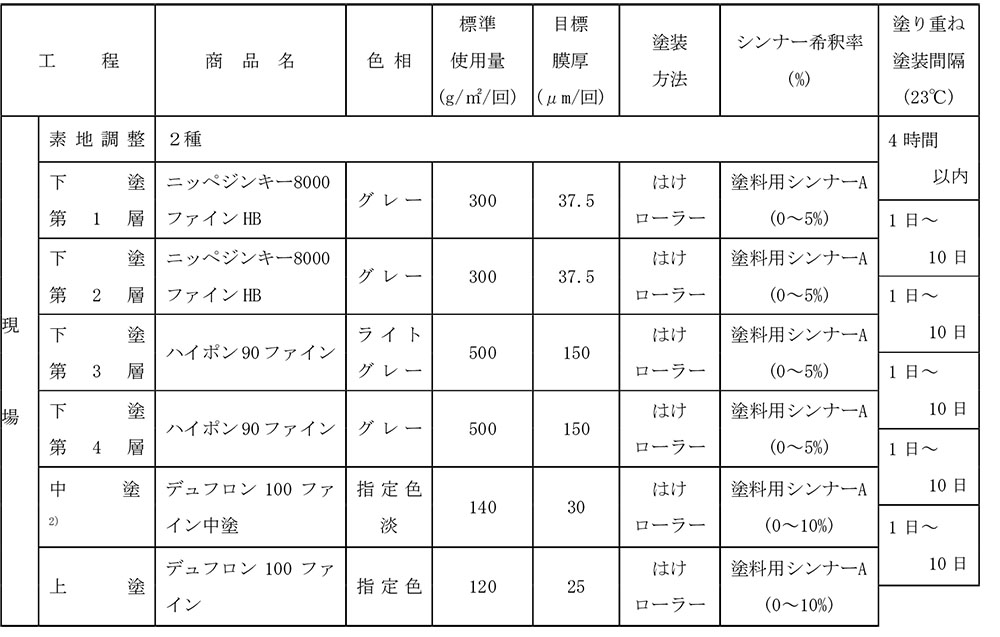

表‐2 原形復旧箇所塗装仕様

室内試験は表‐2に示す層厚で、原形復旧箇所及び影響範囲は、1種の素地調整を行い、補修塗りの層厚は430μmであることから、面一に仕上がるはずである。しかし、室内試験で確認した状態では、通常の原形復旧箇所のみの塗装では明確な段差が視認でき、このままでは実施工時も凹凸状態となる可能性が高いとの判断に至った。そこで、補修跡を含む凹凸が残る可能性を解消するために、塗装仕様を表‐2を基本とし、図‐16に示す①~④の改良塗装方法を採用し、平滑状態を保つ工夫をすることとした。

図‐16 原形復旧箇所及び周辺改良塗装方法

④ M24ボルト復旧案及びM24ボルト使用・ボルト切断復旧案の施工は、既存パイロンウェブ面にタップ加工し、M24ボルトをトルク併用で締めこむ、もしくは、ねじ込む手法である。タップ加工した後に孔及び周辺に残る金属切り屑は、腐食防止の観点から丁寧に除去することした。この判断は、過去の公開資料に切り屑が金属腐食の原因となる旨の記載があったのが理由である。また、防錆剤の塗布は施工条件(塗付部の粉塵、油分の除去、湿潤時膜厚200μm~400μm、指触乾燥時間24~48時間等)に従って施工することとした。今回採用した防錆剤は大きな原形復旧に大きな位置を占めるので、別途、機会をつくって説明する。

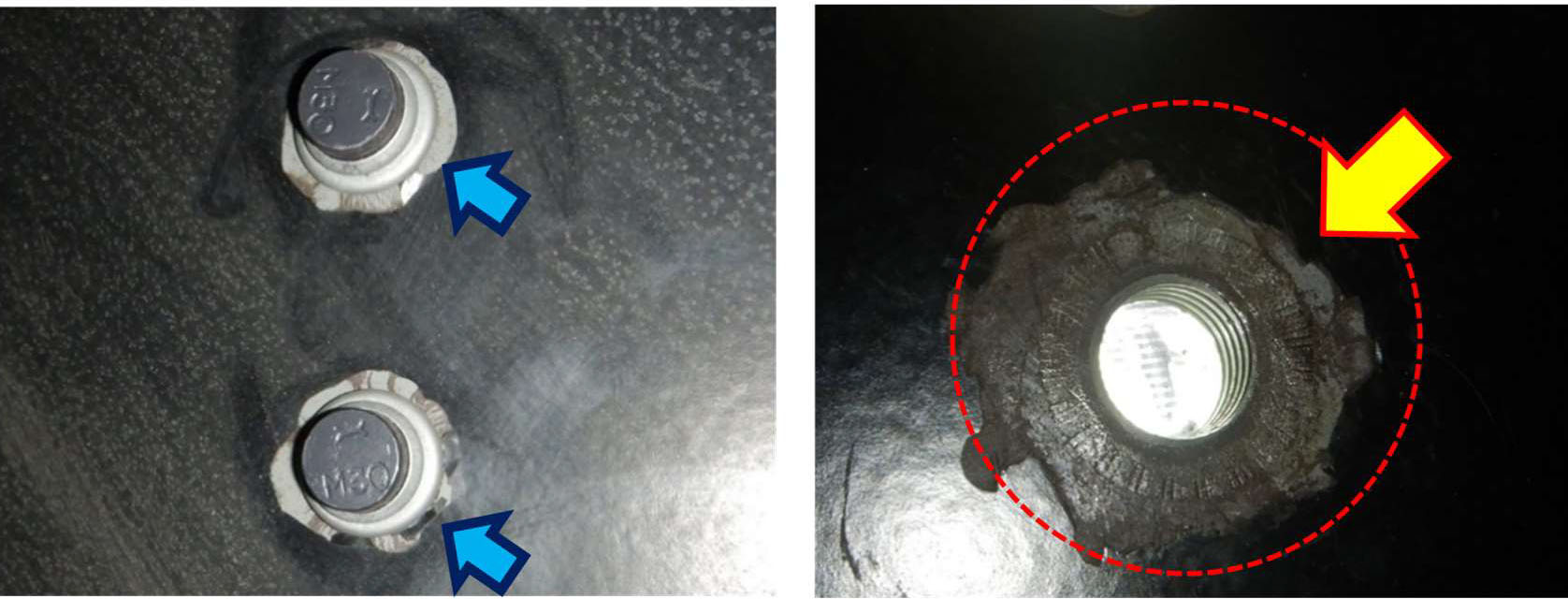

⑤パイロンウェブ裏面側の防錆対策について

ワンサイドボルトが打ち込まれていたパイロンウェブ裏面側の箇所は、図‐17に示すように、ワンサイドボルトの周辺(打ち込み時に塗膜が剥離する)及びワンサイドボルト撤去後孔加工後は、従前の防錆塗膜(タールエポキシ樹脂塗料)が無い状態となっている。内面側は、結露、外部からの雨水や塩分の浸入があることから腐食環境であり、M24ボルト復旧案の場合、先にも示すように裏面側(腐食促進試験で確認)から侵入する腐食因子対する防食対策が必要となる。図‐18は、裏面側の防食対策図である。裏面側の防食対策にこだわった理由は、先に示した並行して行っている腐食促進試験において、内面側の防食対策の有無の差異が腐食発生に起因することを確認したのが第一理由である。

図‐17 パイロン内面側の状況(ワンサイドボルト固定時、撤去後タップ加工後)

図‐18 M24ボルト復旧案内面側防錆対策図

これまでM24ボルト復旧案について、実橋試験施工にあたっての課題と試験施工によって処理した概要①~⑤までを示した。実橋試験の流れを状況写真によって示す。図‐19は、M24ボルト復旧案実橋試験の増設吊りピース撤去からワンサイドボルト撤去後、孔加工、金属切り屑の撤去・清掃作業までの状況を示した。また、図‐20は、防食上、長期にわたる良好な外観確保に重要な、防錆剤塗布からM24ボルト設置、平滑仕上げ作業までの状況を示した。

図‐19 M24ボルト復旧案実橋試験増設取りピース撤去~既存孔清掃/図‐20 M24ボルト復旧案実橋試験既存孔防錆剤塗布~平滑処理

M24ボルト切断案については、M24ボルト復旧案と使用ボルトも同様であり、差異は内面側の締め込みが出来ないことが大きい。しかし、工法的には似通っており、実施工時の留意点も同様であることから、今回説明は省略する。

なお、読者の中に、M24ボルト切断案の課題等を知りたい方は、別途、道路構造物ジャーナルNETを通じてお問い合せ願いたい。

皿頭の外円縁隙間が視認できない加工が可能

ローラー塗布施工方法の改善や塗料の選定もこだわり塗装作業に臨む

(4)皿頭高力ボルト復旧案

皿頭高力ボルト復旧案は、穴を塞ぐ皿頭高力ボルトの頭部とアーチ外面を平滑面とするため、ワンサイドボルト撤去後の孔を専用のテーパー孔加工カッターで皿加工したのち、皿頭高力ボルトで締め付け、孔を塞ぐ方法である。皿頭高力ボルト用の皿加工に先立ち、M22の皿頭高力ボルトが差し込めるように、アトラーにより孔を孔径21.0φから24.5φに拡大する。皿頭高力ボルト復旧案のイメージ図を図‐21に示す。また、皿頭高力ボルト復旧案試験施工状況を図‐22、図‐23に示す。

皿頭高力ボルト復旧案の特徴と留意点を以下に示す。

図‐21 皿頭高力ボルト復旧案

図‐22 皿頭高力ボルト復旧案孔径確認~防錆剤塗布/図‐23 皿頭高力ボルト復旧案 高力ボルト締め付け~平滑状況確認

➀皿頭高力ボルト復旧案であるが、平滑処理した皿頭及びウェブ外面が図‐23の写真-23で明らかなように課題の凹凸がほとんど無い状態でとなり、今回行った他の案と比較して、皿頭の外円縁隙間が視認できない加工が可能である。これは、M24ボルト復旧案と比較して考えると、ボルト単体のみのトルク導入による凹みと皿頭のテーパー形状によるトルク導入による凹み緩和からくるものと想定できる。今後同様な事例が発生した場合には、皿頭高力ボルト復旧案を復旧工法の選択肢の一つとして検討すべきことが明らかとなった。

②皿頭高力ボルト復旧案の課題は、特別発注となる皿頭高力ボルトの製造、導入軸力の算定、平滑面処理方法の検討などがあるが、本室内試験及び実橋試験によって得られた知見は今後の補修・補強等に十分に参考になると判断する。

ここまでの説明でお分かりのように、増設した吊りピースを撤去し、元の状態に戻す最適な工法は、皿頭高力ボルトによる復旧方法である。しかし、緊急案件で、今回のように時間的余裕や費用の面で不安な場合は、M24ボルト復旧案を選択することになる。また、裏面側が密閉構造等で手が入らない等の制限がある場合は、M24ボルト切断案の選択となる。

原型復旧として最も重要なことは、最終に行なう外観塗装にある。原形復旧箇所の規模が小さく、復旧箇所が非常に少ない場合は、部分的なタッチアップ方式でも止むを得ないかもしれない。しかし、今回のAB橋パイロンのように全面に多数点在等している場合は、限定的な範囲でのタッチアップ方式による塗装処理は、結果的に凹凸状態が残り、得策とは言えない。今回の場合は、種々な検討を行い、増設吊りピース撤去箇所を含む周辺のタッチアップ方式による部分塗装ではなく、全面塗装方式を選択している。大きな理由として、美しい外観保持にあり、前述した増設吊りピース撤去箇所と周辺との段差を解消する方式で部分塗装を最初に行ない、その後パイロンウェブ面全面に最終上塗り塗装を行うことで、段差と塗りムラの少ない外観保持に努めている。費用の面では、確かに課題となるが、景観を重視する構造物の場合、高所作業車を使った手動(ローラー刷毛を使用)塗布作業の場合は、今回の塗装方と考え方を参考にすると良い。

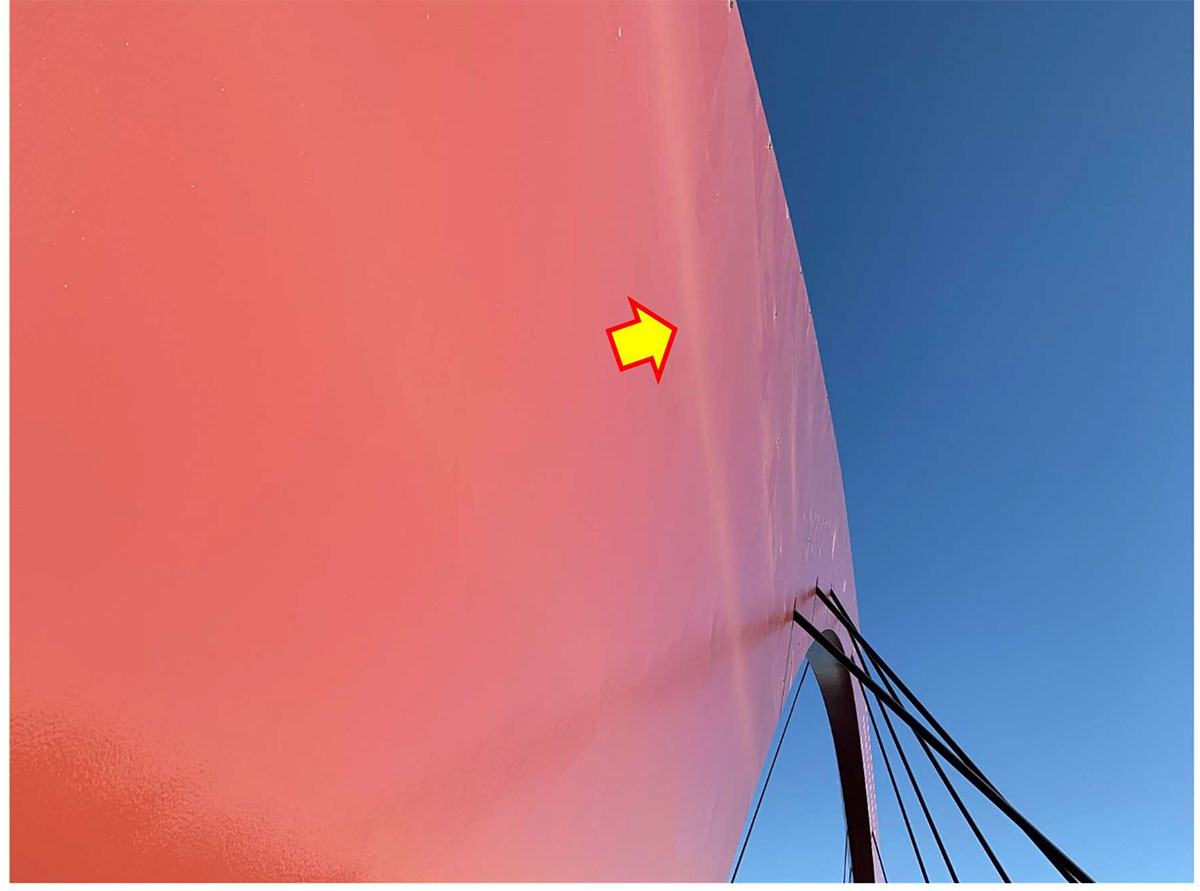

(5)AB橋パイロンの現況塗装と改善策

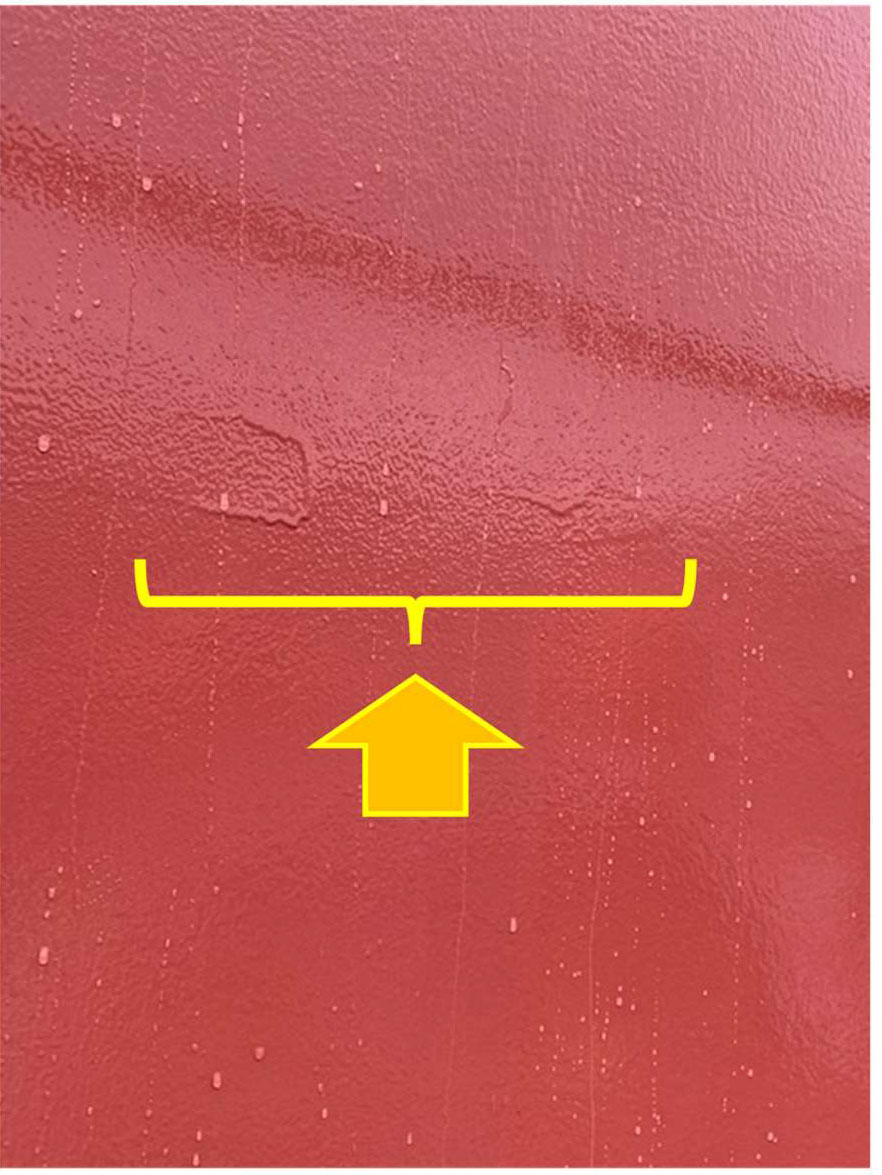

AB橋パイロンは、塗り替え塗装によって弱溶剤型ふっ素樹脂塗料で上塗り塗装が完了している。しかし、図‐24に示すようにパイロンウェブ面全体の塗装外面を確認すると肝心の光沢と艶が不足し、それに加えて矢印に示す箇所に汚れ等の付着が確認される。ここに示したマイナス現象の原因は、最終塗装時に使った足場等の仮設設置部の処理や塗装作業の不良が原因と思われる。さらにより深く探求すると、塗膜不良原因は推定の範囲を脱しない(私の見た目には誤りがないので、自信はある)が、塗料の顔料、希釈剤の濃度等が影響していると考える。

図‐24 AB橋パイロンの外観(最終上塗り塗装後約6か月経過)

①実橋試験時に検討した塗装改善策

先に示した上塗り塗膜が不良状態の改善策としては、使用塗料の変更が考えられる。先の塗り替え塗料塗布作業は、足場を使ったスプレー塗装である。しかし、原形復旧で採用する塗布作業は、高所作業車を使った人力(ローラー刷毛、通常刷毛等)である。そこで、使用塗料の変更が必要と判断した。塗り替え塗装で使用した塗料は、弱溶剤形フッ素樹脂上塗り塗料がNメーカーの「デュフロン100ファイン」である。メーカーの仕様を確認すると、「艶あり、7分艶あり~3分艶あり」まで分かれており、当時は「艶あり」を選択したようである。しかし、現実では先に示す図‐24で明らかなように塗膜外観に期待する光沢や艶がないエリアが散見される。そこで、再度Nメーカーの塗料を調べると、現行の「デュフロン100ファイン」から、より光沢や艶の出し易い塗料として開発した「デュフロン100ニューファイン」がある。塗り替え当初に当該塗料をなぜ選択しなかったのかとは思ったが、今回の原形復旧では開発間もない塗料への変更を行って最終塗装を行った。

②塗料塗布方法等の改善策

先の光沢や艶不足を感じる箇所以外に、図‐25で明らかなように、現行塗膜の一部に「だれ」現象が見られた。「だれ」が発生する要因は希釈剤が多い場合に発生しやすく、現場での希釈剤混合割合管理及びローラー塗布施工方法の改善が必要との判断に至った。また、先に示す塗膜の光沢度や艶向上にも施工方法は大きく関係する。

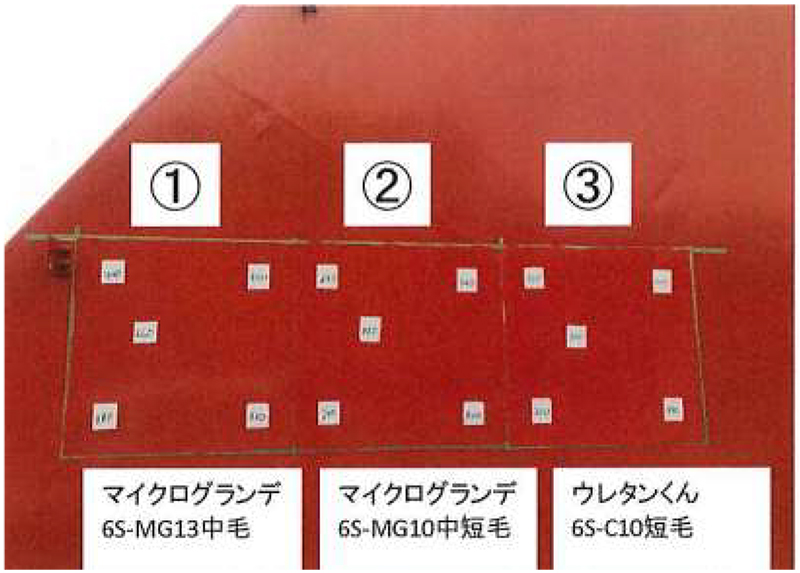

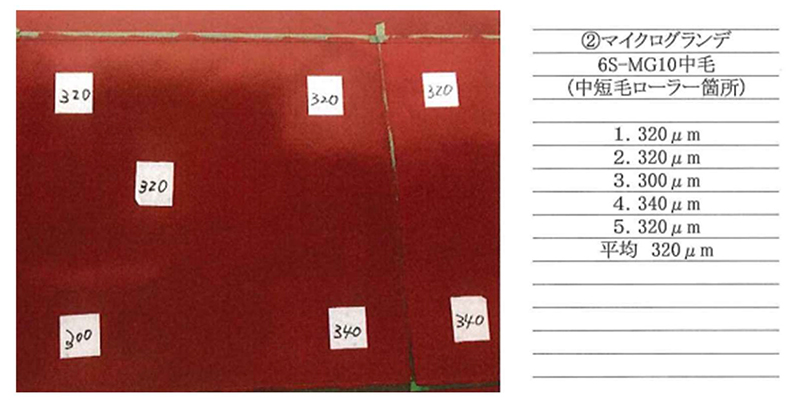

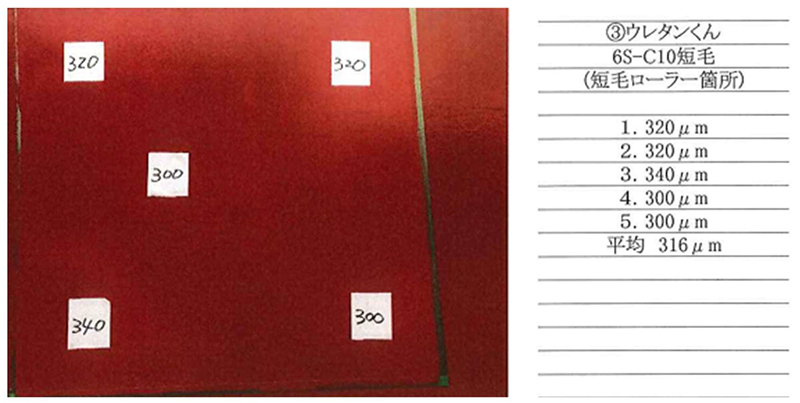

そこで、先に示す塗装時の欠陥等を解消する目的で、現場塗装方法の改善に繋がる試験施工を行った。塗装作業の試験施工は、3種類試行することとし、その結果を図‐26に示す。塗装作業の試験施工は、実橋塗膜において行い、図‐26に示す矢印に進むに従って塗装用ローラーを変更して行った。図では視認が困難と思われるが、実橋現場における塗布工法の差異が明確に視認でき、③~①に進むに従って光沢と艶が増す塗装外面となるのが明らかであった。

図‐25 AB橋パイロンの外観(塗装のだれ)/図‐26 塗装方法に関する試験施工

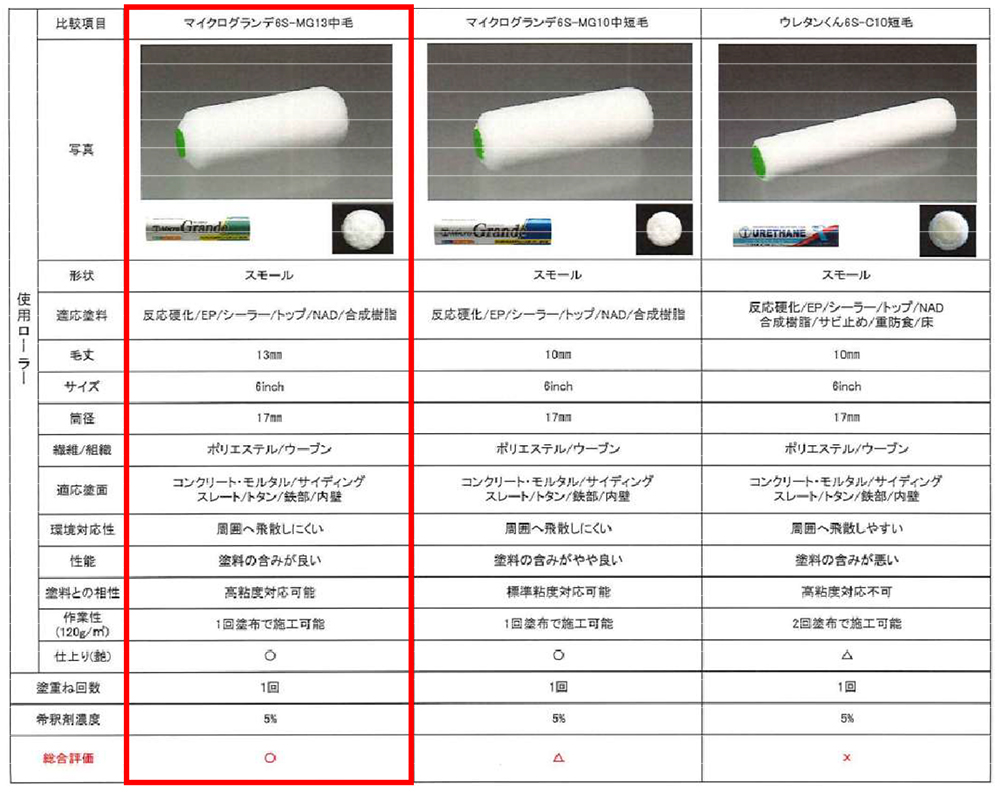

最も試験施工で良好な結果となった、①で使用したマイクロファイバーローラー(ポリエステル極細繊維)6インチローラーは、国内の橋梁塗装塗り替えで採用事例が多く、日本人の体格に合った汎用性と作業性に優れるローラーサイズとのことである。

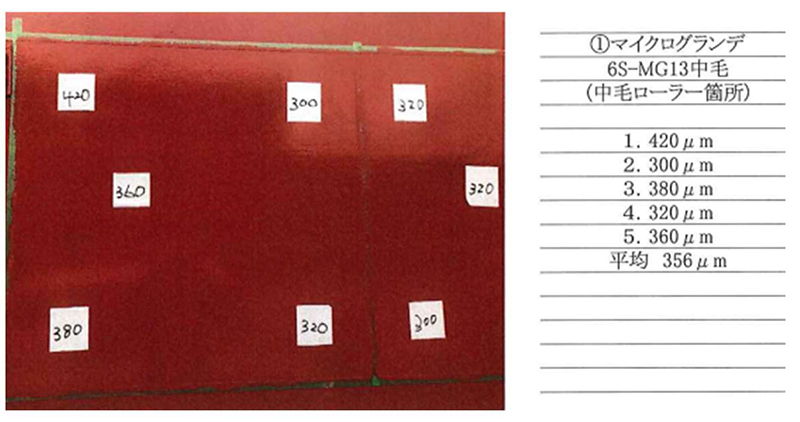

図‐27に今回試行した塗装方法3種類の塗装用ローラー仕様、表‐3に塗装用ローラー3種類の仕様と総合評価を示す。また、図‐28には、施工法の3種類試行の中で最も光沢があった➀の塗膜厚、図‐29には、2番目に光沢のあった②の塗膜厚、図‐30には、最も光沢や艶の劣っていた③の塗膜厚を示す。

図-27 試験施工区域別塗装用ローラ区分

表-3 原形復旧箇所塗装仕様

図-28 試験施工①塗膜厚/図-29 試験施工②塗膜厚

図-30 試験施工③塗膜厚

最も光沢と艶のあった➀箇所は、中毛ローラーで塗付量を増やしたことから、膜厚は、356μmであった。②箇所は、中短毛ローラー―で塗布作業行った結果、膜厚は、320μm、③箇所は、短毛ローラー―で塗布作業を行い膜厚は、316μmであった。3種類の試行結果の外観と塗膜厚から判断すると、塗膜厚が塗装外観、光沢と艶の差異となる大きな要因であることが明らかとなった。試験施工で得た知見は、塗装作業においては、塗布作業を行なう塗装工の技量に加えて、使用するローラー刷毛の差異が塗膜外観の仕上がりと塗装欠陥も生む率に影響することが明らかとなった。AB橋パイロンの原形復旧における最終上塗り塗装の塗布作業は、①で使用した中毛ローラー6インチとし、橋梁塗装工が良好な塗膜形成を重視して丁寧な塗装を行っている。なお、塗装作業に先立つ、付着塩分量計測及び水洗い、素地調整(現行上塗りとの十分な付着力確保のため)、使用する塗料の管理を適切に行い、希釈剤の混合率、塗布環境(温度、湿度、風、雨など)をチェックシート管理によって行っている。

鋼道路橋の塗装は、一般的に塗装膜厚の確保を優先し、ながれ(たれ)などの外観不良が発生した場合は、軽微な補修塗りを行うことが基本である。AB橋パイロンにおいても、最終塗り塗膜の外観を良好な状態とするために、一般視点から問題となる可能性のある箇所は、細心の注意を払って塗装作業を行うことを徹底している。図‐31が原形復旧後の外観である。

図-31 原形復旧後の外観:AB橋パイロン

現在原形復旧作業から約1年が経過しているが、現状がどのようになっているかを含めて次回に報告したいと考えている。