はじめに

8月になりましたが、コロナも中々おさまらないですね。

余談ですが、私はコロナウイルスが日本に入ってきたと言うニュースを見たその日から何か対策をしなければならないと思い、名古屋市の運営する研究施設に相談に行きコロナウイルスについて、勉強してきましたので、少しだけ書かせてもらいます。みなさんご存じかもしれませんが、ざっくりと言いますがコロナウイルス自体の大きさは 0.03μm(マイクロメートル)ですので一般的なマスクの目の大きさはおよそ5μmほどなのでマスクを付けていても、室内の換気や人との接触の際はかなり気を付けてください。

き裂はリブ廻りの止端部に多くみられる

一番ひどかった桁と桁をつなぐ横桁のき裂

【橋梁におけるき裂の補修について】

今回は、橋梁における長年の劣化や振動による疲労破壊での溶接き裂(割れ)について、私なりに話させていただきます。日本での鉄の橋が作られたのは1868年に長崎のくろがね橋と言う橋が最初の橋だそうですが、それ以降沢山の橋が架けられてきていますが、数年以上たちますと長年の自動車・鉄道などの走る振動や地震の揺れによる振動から、溶接ビードや周りの溶接熱影響部から亀裂がはいり、現代き裂の補修工事も色々な方法で修繕されています。

私もたくさんのき裂補修に携わってきました、道路橋、鉄道橋、歩道橋それぞれき裂の入り方や応力のかかり方によっても違う修繕法で直させていただきましたので、私は溶接職人としての観点からも説明させていただきたいと思います。

多く見るき裂は、リブ廻りの止端部に生じているものです。き裂が入る原因として疲労破壊や残留応力や応力集中によるものや、何十年前の溶接技術が安定していなかったと思える溶接欠陥からのき裂が多く見受けられます。多くの個所は縦リブの上下フランジ側の溶接の止端部のき裂で、既設の溶接としては、部分溶け込み溶接(partial penetration)のところが多く、き裂をガウジングやグラインダーを用いて除去してき裂の原因を探っていくと色々なことがわかってきます。一部の原因としては既設リブを製造する過程で溶接前の仮付けの段階で、フランジとリブの接地面が0.1mm~1mm程度の隙間のあるまま溶接してしまい外観を見れば正確な溶接に見えても、部分溶け込みなので(パーシャル)0.1mm~1mmの隙間はそのままとなり、長年の振動や圧縮・引張の力がかかりき裂の原因となります。

あとは古い道路橋や鉄道橋などは既設の溶接欠陥からのき裂も多く見受けられます、これも部分溶け込みによるもので、外観の検査で主に浸透探傷検査(カラーチェック)では見つけることはできずに、よくあるのが、内部の細かいブローホールからき裂が伸びているのが多いです。もちろん振動などを受けてき裂になっているようです。実際にき裂の除去作業をやっていると、どんな風にき裂が入ったのか、どのような応力がかかった部分なのかがわかってきます。

私が経験してきたもので一番ひどかった桁と桁をつなぐ横桁のき裂でした、き裂の発生源は上フランジのスカーラップの回し溶接の個所からのき裂でしたが、発見当時、き裂はWEBに30cmほど入っていたので、すぐにストップホールにて、応急的にき裂の進行を止めたのち、き裂の表面をガウジングにて板厚の3分の2除去して、その3分の2部分を半自動溶接にて溶接して、裏面3分の1のき裂をガウジングにて除去して、半自動溶接にて完全溶け込み溶接(full penetration)をしたのち非破壊検査をして、グラインダーにてビード仕上げをいたしました。この場合のき裂は外観検査でも確認できるき裂ですので、比較的直しやすいです。一方フランジとリブの接地面のき裂は、細かい物も多くありますので、浸透探傷検査(カラーチェック)よりも、ブラックライトを用いての磁粉探傷検査のほうが細かい表面欠陥は見つけやすいと思います。

ラメラティア 溶接ビード周りの熱影響部からの割れ

【ラメラティア】

年代の古い鋼桁のフランジと縦リブの既設の溶接部からのき裂は時に、フランジの板厚方向に延びているものもあり、既設の溶接ビートをガウジングにて除去した後、磁粉探傷検査をするとフランジの板厚方向に向かって伸びているき裂が見つかる場合があります。

以前見つけたとき裂を除去していったときフランジの板厚内に階段状のき裂が見つかり、これはラメラティアと言って溶接部の廻りの熱影響部(HAZ)および母材の圧延面に平行に鋼中の非金属介在物に沿い発生する割れです。この割れ方のき裂が見つかった場合は、直接観察をして板厚方向引張試験および材質面からの調査を行うことによって、き裂の原因や材質の問題などがとても重要視されます。古い鋼桁は文献調査をして特に鋼材成分中の硫黄 (S) の量が0.01%以上, 板厚方向引張試験での絞り値 (φz) が15%以下の場合は、 補修に溶接を用いる場合は、しっかりと検討してください。ラメラティアは溶接ビードのき裂(割れ)というより、溶接ビード周りの熱影響部からの割れ画見られる為、溶接ビード除去時に熱影響部もしっかり観察して非破壊検査をしてください。

ラメラティアの参考図

参考図のように、溶接ビードでのき裂ではなく母材の割れと言うことになります。

き裂の多くは応力集中が原因

応力を逃がす仕上げ方をしなくてはいけない

【き裂の原因】

き裂の原因としては、沢山の見解がありますが、そのなかの多くは応力集中によるき裂です。アンダーカットやオーバーラップ、ブローホールなどの欠陥がある箇所は特に応力集中を受けやすく割れの原因となります、他にも溶接ビード周りの止端部に応力が集中して割れの原因にもなっています。

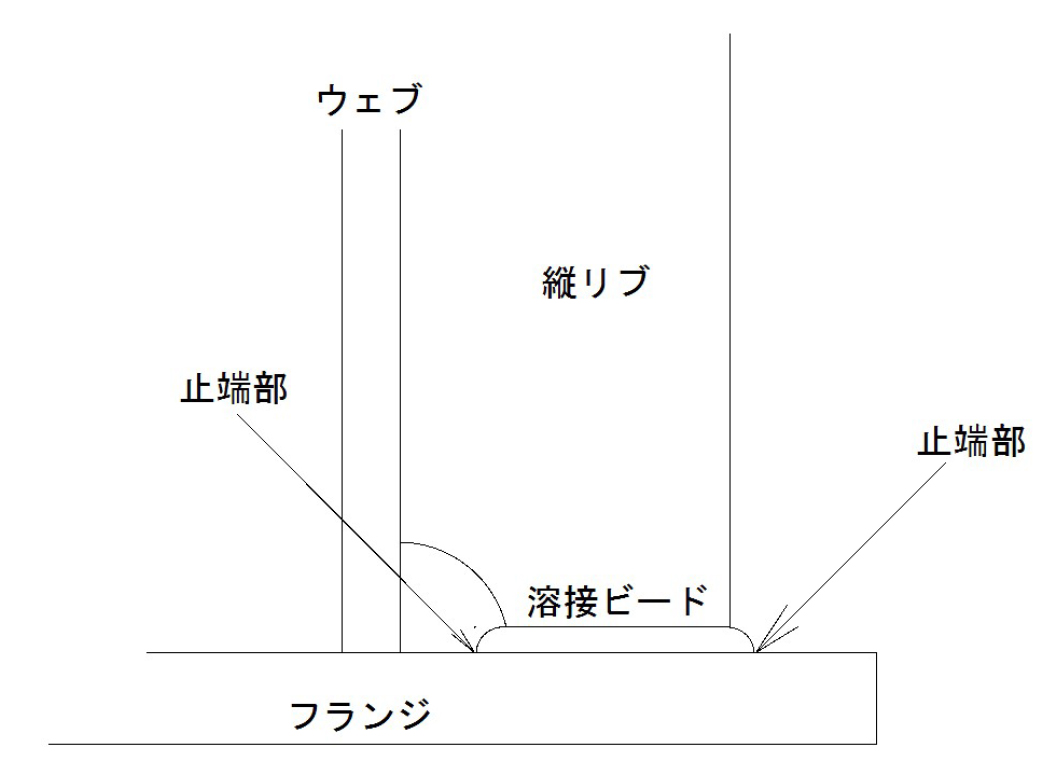

止端部の参考図

応力のイメージはウェブ、フランジ、リブや溶接ビードなどに、板厚の中を水が流れているようなものです。この一体の構造物に少しのアンダーカットやオーバーラップ、傷などがあると、それらの部分に応力が集中してしまい割れや、き裂の原因となります。大切なのは溶接を実施するときに応力を逃がせるような、溶接ビードにして、応力を逃がす仕上方をしなくてはいけません。現場監督や溶接管理責任者では、溶融プールの中まで見て管理することは難しいので、やはり溶接作業者にしっかりと、どんな溶接をすればいいのかを、伝えることが大切と思います。

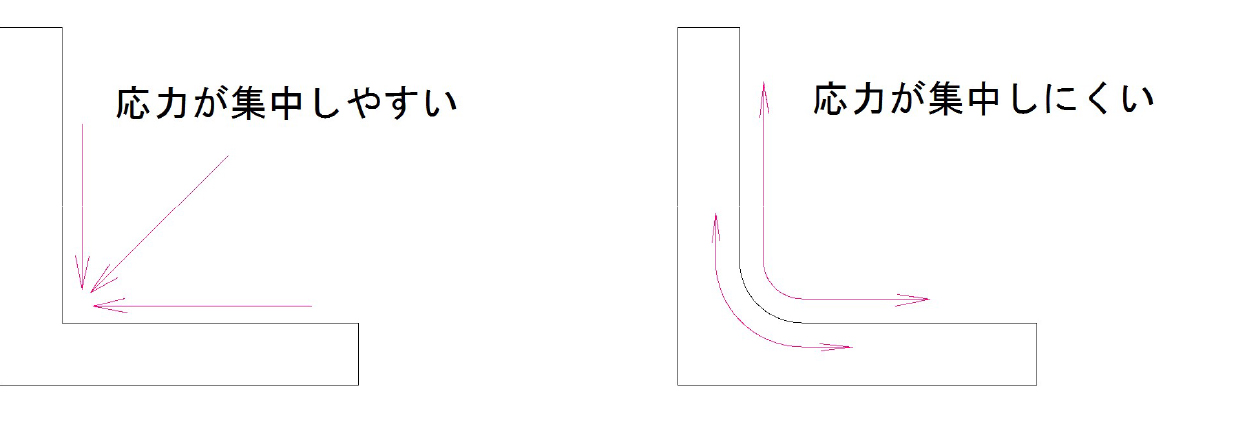

応力集中の参考図

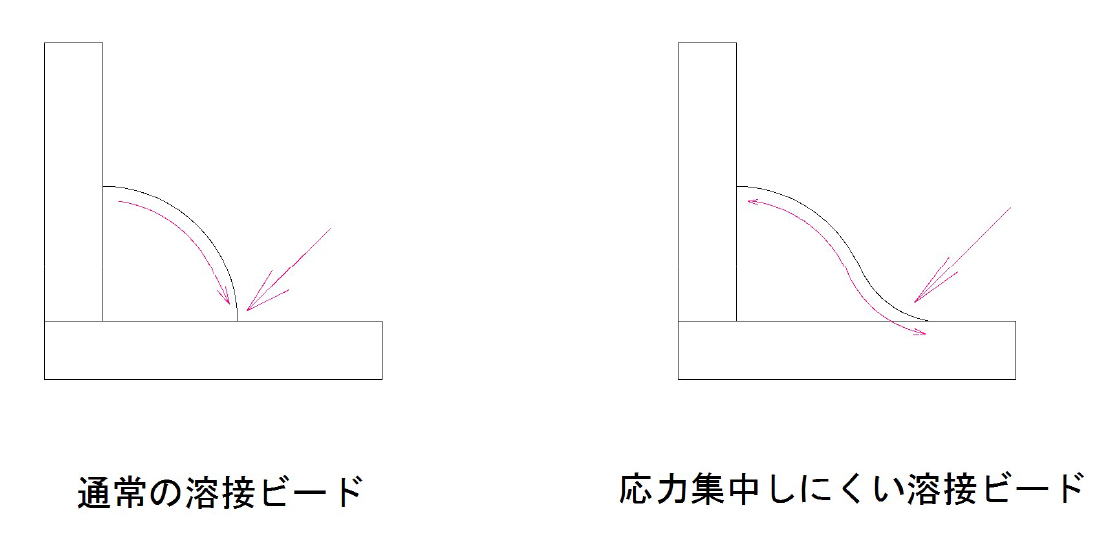

応力集中受けにくい溶接ビード参考図

修正仕上げをせずに出向した戦艦が真っ二つになり沈没

溶接工事を行う際は小さな傷も見過ごすな

【溶接止端仕上げ】

どのように溶接をするのかも大事ですが、溶接後の止端仕上げも重要となります。止端仕上げにも種類があり、一つはピーニングです、ピーニングとは,溶接金属をハンマーやエアーツールなどで打ち延ばすことを言い、溶接金属に塑性変形を起こさせて、溶接による収縮歪を軽減し、溶接残留応力の緩和、ならびに溶接変形および溶接部に生じる割れを防止する効果がある。他には、TIG溶接で止端部を形成する方法や棒グラインダーを使用しての仕上方、沢山の仕上方法がありますが、応力のかかり具合で適正な修繕方法を選ばれるといいと思います。

.jpg)

上フランジとリブの溶接箇所のき裂修繕後(グラインダーで形成)

狭い場所で上向きのき裂修繕は大変です。

【欠陥の恐さ】

これまでのき裂の原因だとか、止端仕上げの施工の仕方などは、見たり調べたり教えてもらえば、だれでもわかりますし、時間かけて練習したらだれでもできます。しかし大切な事は、ほんの少しのき裂でもとても恐ろしい事故につながると言うことを、認識してほしいという点です。私がき裂補修や止端仕上げをとても重要視したのには、ある記事を見てからです。それは、ある本を読んだときに衝撃を受けました。戦時中の出来事で戦艦数隻の沈没事故が数隻おこっていたことを知りました。その原因の一つに進水式後、戦艦の甲板に人が出入りするための円形のマンホールをガス切断にて行いました。その後グラインダー仕上げをすることなくマンホール切断を完了させました。数日間の間、戦艦は敵地へ向かって進路を進めていました。しかし、マンホール切断時のガスノッチを溶接やグラインダーで修正仕上げをしずにガスノッチをそのままの状態で荒波の中走っていたため、少しのガスノッチに集中応力がかかりき裂が入り始めました。そのき裂はあっという間に、船体を1周して戦艦は真っ二つに分かれてしまい沈没してしまってのです。そんなことがあり得るのかと衝撃を受けました。

小さなガスノッチ一つで大きな戦艦を真っ二つになってしまうなんて、本当に恐ろしい事です。よく車のフロントガラスに飛び石が当りヒビが入りますがそのまま車を走らせていると車の振動によりヒビは伸びていく―――そのようなイメージです。そのほかにも溶接欠陥からのき裂や設計段階での溶接強度計算不足でき裂が入り沈没した例もあるそうです。この戦艦の話のように、たった少しの傷や欠陥、ノッチからき裂が入り大きな事故になりかねませんので、溶接工事を行うときは、小さな傷も見逃さないように溶接作業者にお伝えしていただきいつまでも、長く保つ溶接や応力集中を防ぐ止端仕上げが出来ればいいと思っています。(2022年9月末に掲載予定です)