① 桁の変形抑制

1メートル近い変形を起こしたのは、通常の設計に基づき製作した試験桁である。(桁高2.0mに対し、ウェブ厚9mm、水平補剛材1段)こんなはずではなかったが……。すぐに溶融亜鉛めっきの文献を調べてみるが、なかなか今回の橋梁のような大型構造物の変形に関するものが出てこなかった。そこで鉄屋さん、めっき屋さんと議論を重ね、知恵を出し合って、①ウェブ板厚のUP(t=9mm→10mm,11mm)、②水平補剛材の追加(1段→2段)、③溶接順序の変更、④めっき前後の予熱と冷却方法(5種類)を試してみた結果、何とか使えるものが見つかった。最終的には、「ウェブ厚=11mm、水平補剛材=2段、予熱時間を長くとり、めっき後は水冷」となった。ただ、まだ変形は20cmほど残っているので、隣り合う桁2本を地組立してから架設する必要があった。

② めっき高力ボルトの開発

当時は主桁の添接には、F11Tが使われていたが、ボルトの熱処理温度より溶融亜鉛めっきの温度が高く、機械的性能が低下することと、めっき工程での酸洗いに起因する水素脆化の問題がある。そこで、それらの問題をクリアできるF8Tを採用することにした。しかし、材質的にはこれでよいが、ねじ部の亜鉛付着の不均一性などによる導入軸力への影響をどのように解決するかが大きな命題であった。基本的にはナットに0.4mmのオーバータッピングを施すこととし、潤滑処理を数種類比較し、JIS A種を満足できる「ボンデ処理+鉱物性潤滑剤」にたどり着いた。

③ 添接部のすべり係数/疲労強度の確保

明石SA橋の桁の添接は、高力ボルトによる摩擦接合とすることとなっていたが、どうすればすべり係数0.4以上を確保できるのか、あるいは継手の疲労強度は十分なのかという課題に立ち向かうことになる。

継手の疲労強度等の試験は、当時の建設省土木研究所(千葉稲毛)に委託させていただいた。ここでも上司の課長から、“今から土研に行って、室長と打ち合わせをしてきてくれ!”である。当然相手が室長なので、課長のかばん持ちかなと思ったが、なんと一人で行ってこいとのことである。大変緊張したことと、昼食にカツ丼までご馳走になったことを40年たっても鮮明に覚えている。後で考えると、課長から室長へ、宮内という若造を行かせるので指導をよろしくとの連絡をしてもらっていたのだと思う。

さて、本題に戻ると、すべり係数は表-1に示したように、めっきのままだと0.15~0.20程度であり、サンドブラストにより表面粗さ(S)80を確保すれば、0.44~0.50程度確保できるが、同じ表面粗さであってもグリットブラストでは、0.4を確保できなかった。このことは、すべり係数は粗面の形状にも影響を受けるということである。

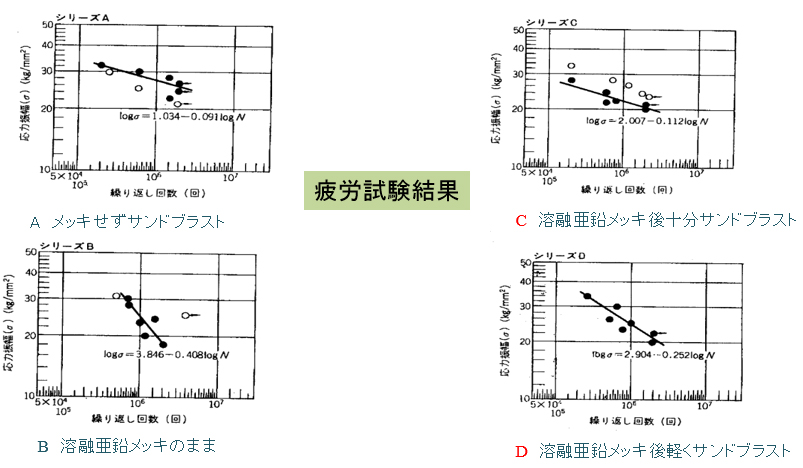

また、添接部の疲労については、図-2のように十分な疲労破断強度を有している。すべり係数は、繰返し載荷後には7~10%大きくなる結果となった。さらに、ボルト軸力の低下は、10%程度であり、めっきによる影響はないことが分かった。

おわりにひと言

昔のことを思い出しながら、日本で初めての全溶融亜鉛めっき橋誕生の状況を紹介させていただいた。紙面の関係もあり、説明をだいぶ省略したので分かりにくくなったと反省している。さて、この明石SA橋は試験橋の位置づけであったが、その後すぐに近畿自動車道の本線橋などに大量に採用された。明石SA橋は高々100tであったが、50,000tの橋梁に、である。特に印象深いのは、ある区間では下り線のみに採用し、上り線は従来の塗装橋としたことである。これは、今に比べ塗料の耐久性が低かったため、塗料の技術開発を促すプレッシャーとしての意味合いが強かった。これらの橋梁はすでに40年以上経過しているが、めっき層の減量も想定より小さく、支承も含めてきわめて健全であることを現地で確認している。亜鉛めっきを採用する環境条件を誤らなければ大変長持ちするものである。

さて、表題の「若い者にやらせてみる!」は、いわゆる人材不足問題についての私の意見でもある。昨今、公共事業費の縮減により我が国の建設業界の規模もおのずと縮小しているなか、インフラの老朽化・長寿命化対策や東北の復興事業、東京オリンピック・パラリンピック、さらにはリニア新幹線もスタートし、ますます技術者が必要となってきている。人材不足というのであれば人材育成をすればいいが、人材育成ができる人材がそれほどいるわけではない。どうすればいいのか。まずは優秀な人材を採用することである。採用担当者は、学歴や、面接を上手にこなす者でなく本当にポテンシャルを持った者を見抜かなければならない。そういった者を迎えることができれば、思い切って(腹を括って)若いうちから“任せる”のである。何とかなるものである。人材不足⇒人材育成する余裕がない⇒ますます人材不足という負の連鎖を断ち切らなければ、何ともならない。