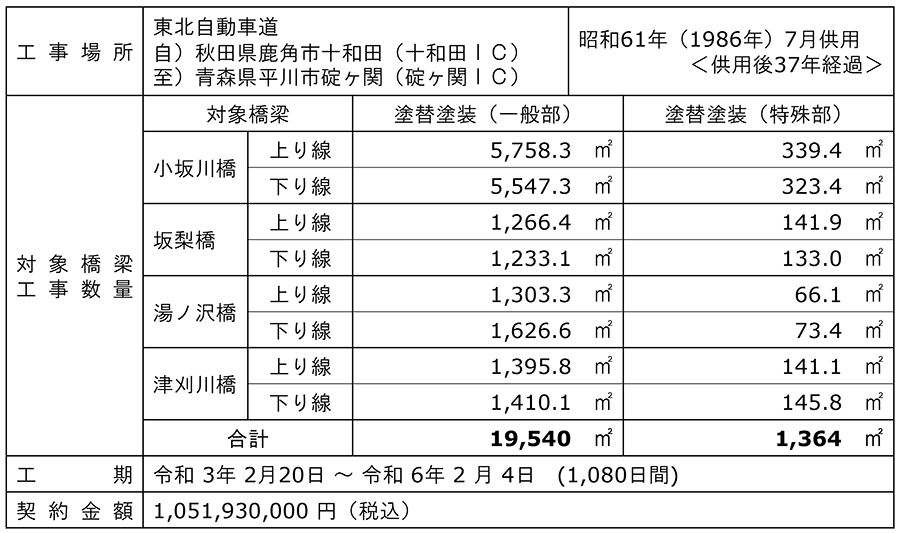

東日本高速道路(NEXCO東日本)東北支社青森管理事務所は、東北自動車道十和田IC~碇ヶ関IC間に架かる小坂川橋他3橋の塗替塗装工事を進めている。4橋ともに既設塗膜に鉛の含有が確認されたため、塗膜剥離剤(バイオハクリX-WB)と1種ケレンにより塗膜除去と素地調整を行っていく。今年度、上下線を施工している小坂川橋の現場を取材した。

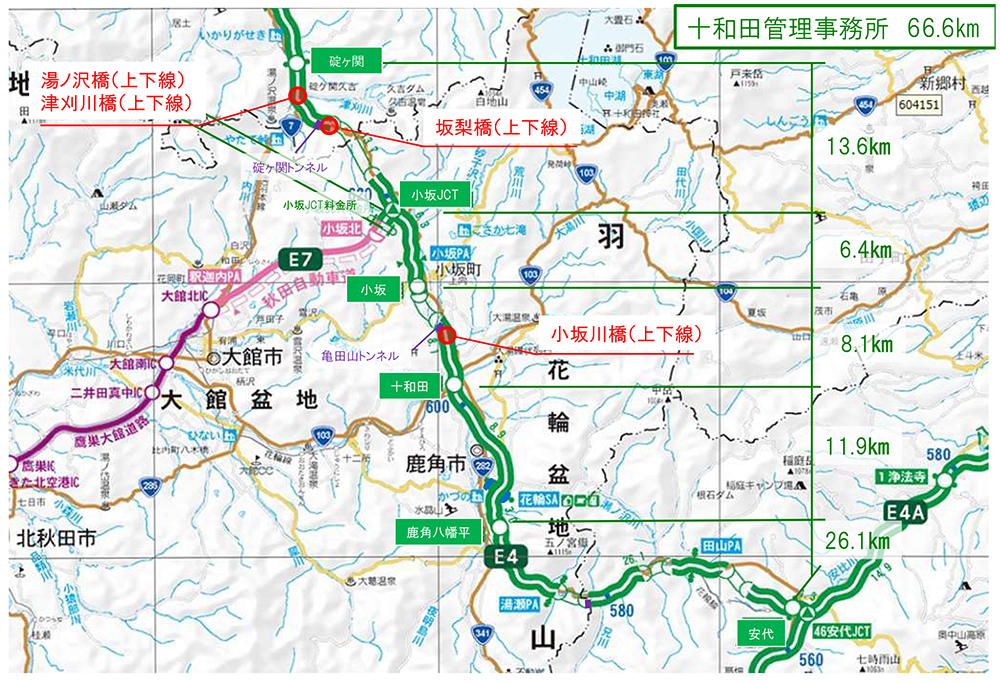

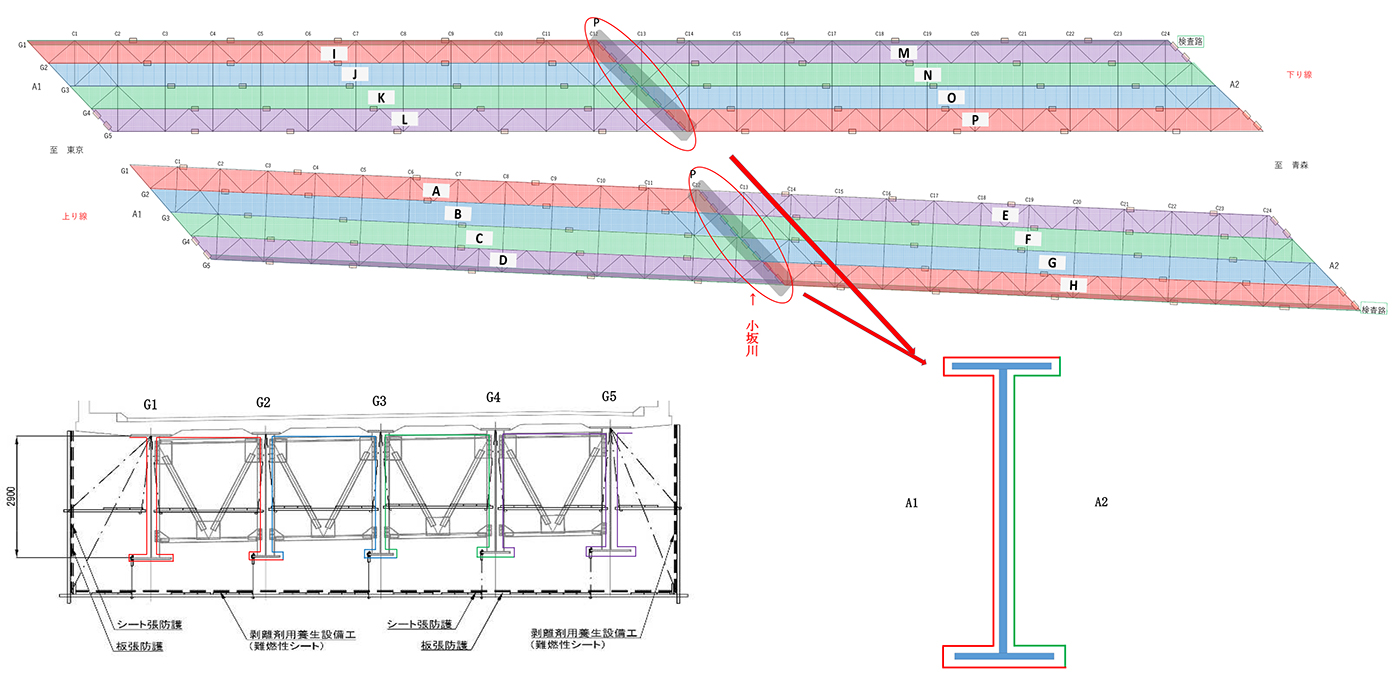

工事位置図と概要(NEXCO東日本東北支社青森管理事務所提供。注釈なき場合は以下、同)

*NEXCO東日本東北支社十和田管理事務所は、2022年7月1日に青森管理事務所へ組織名称が変更となっている。

既設塗膜中に鉛が約1割含有

塗膜剥離剤は次工程のブラスト処理に影響しない作業性が決め手に

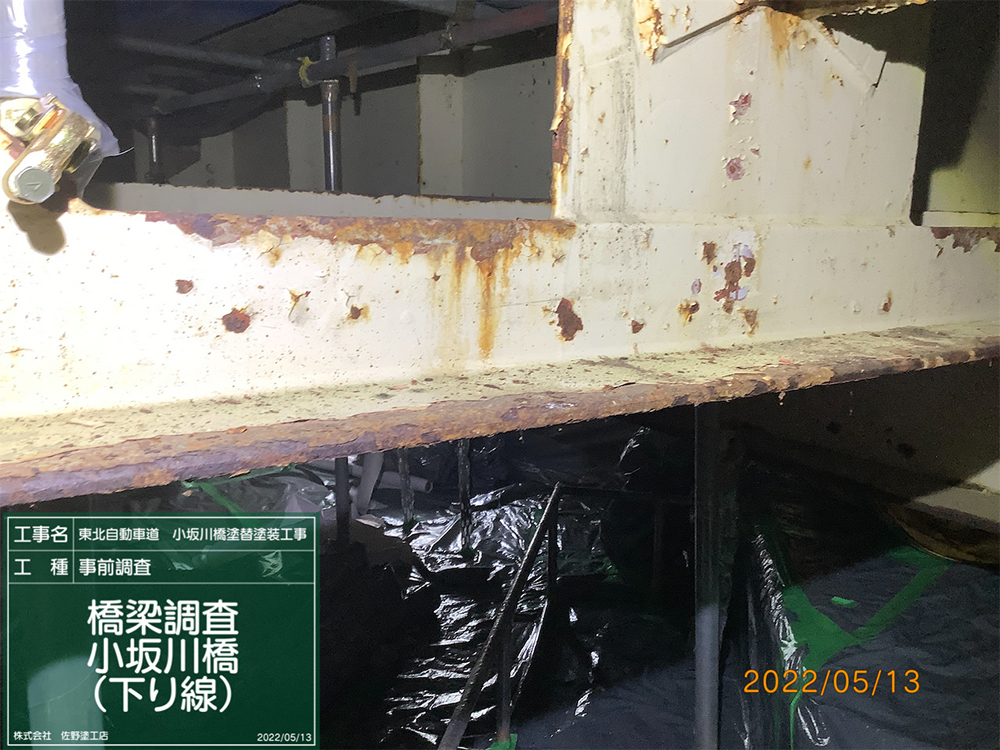

同橋は、上り線が橋長117.5m、下り線が同113.9m、幅員11.15mの鋼2径間連続鈑桁橋(5主桁)。1986年の供用から37年が経過しており、1997年には1回目の塗替塗装を実施した。今回の工事では全径間が塗替対象で、面積は上り線が6,097.7㎡、下り線が5,870.7㎡の合計11,968.4㎡だ。既設塗膜は「下フランジが最も劣化しており、両外桁の外側ウェブ下面や漏水による桁端部の劣化も進んでいる」(NEXCO東日本)状態だった。

施工前の状況

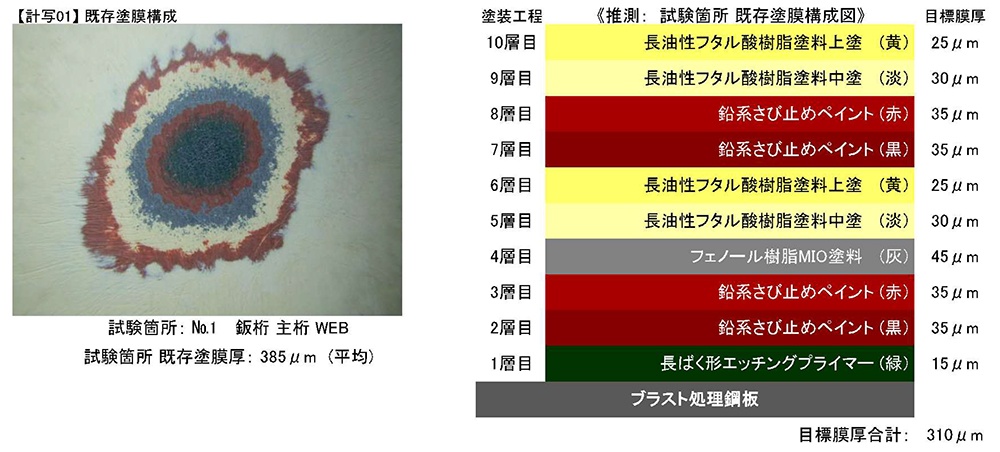

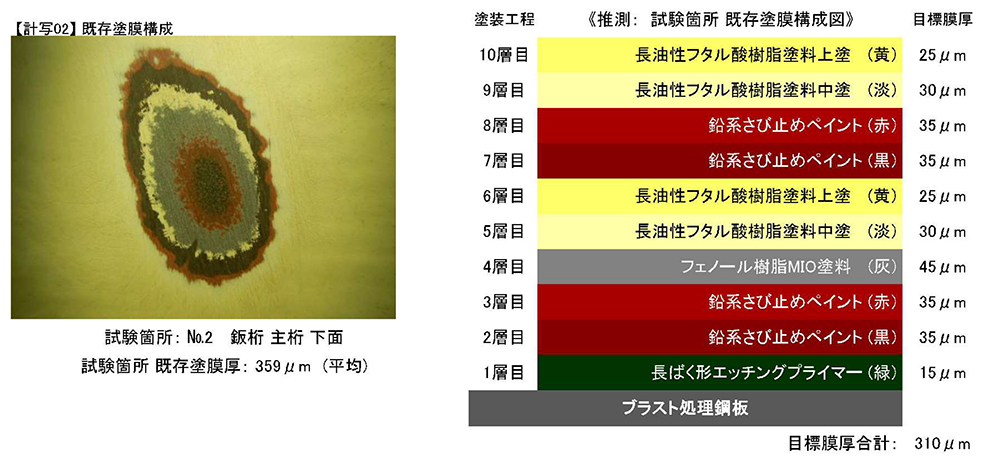

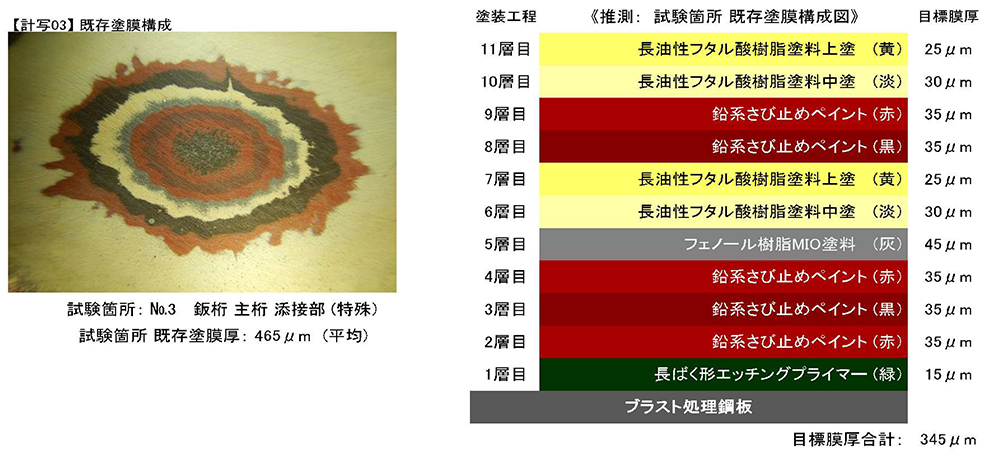

既設塗膜の平均膜厚はウェブが385μm、下フランジ下面が359μm、添接部(特殊部)が465μmで、特殊部以外10層、特殊部11層となっている(下表参照)。なお、1997年の塗替塗装は3種ケレンにより素地調整を行い、タッチアップと下塗りは鉛系さび止めペイント1種(各35μm)、中塗りは長油性フタル酸樹脂塗料(中塗り)(30μm)、上塗りは同(上塗)(25μm)で施工した。

既設塗膜の標準膜厚および層構成(左:ウェブ/右:下面)

同(添接部)

鉛の含有量について塗料メーカーへヒアリングした結果、シアナミド鉛さび止めペイントの塗料中(塗装前)は9.9%含有し、塗膜中(乾燥後)では10.38%含有することが判明し、現場で使用する塗料の成分調査でもほぼ同じ結果となった。具体的な含有量は約30mg/Lとなっている。

NEXCO東日本では、有害物質が含有している塗膜の除去は湿潤化により、その除去後の素地調整程度は1種と定めている。そのため、小坂川橋他3橋での既設塗膜の除去には塗膜剥離剤を用いることとし、元請である佐野塗工店が2種類の塗膜剥離剤を試験して「バイオハクリX-WB」(山一化学工業)を採用した。

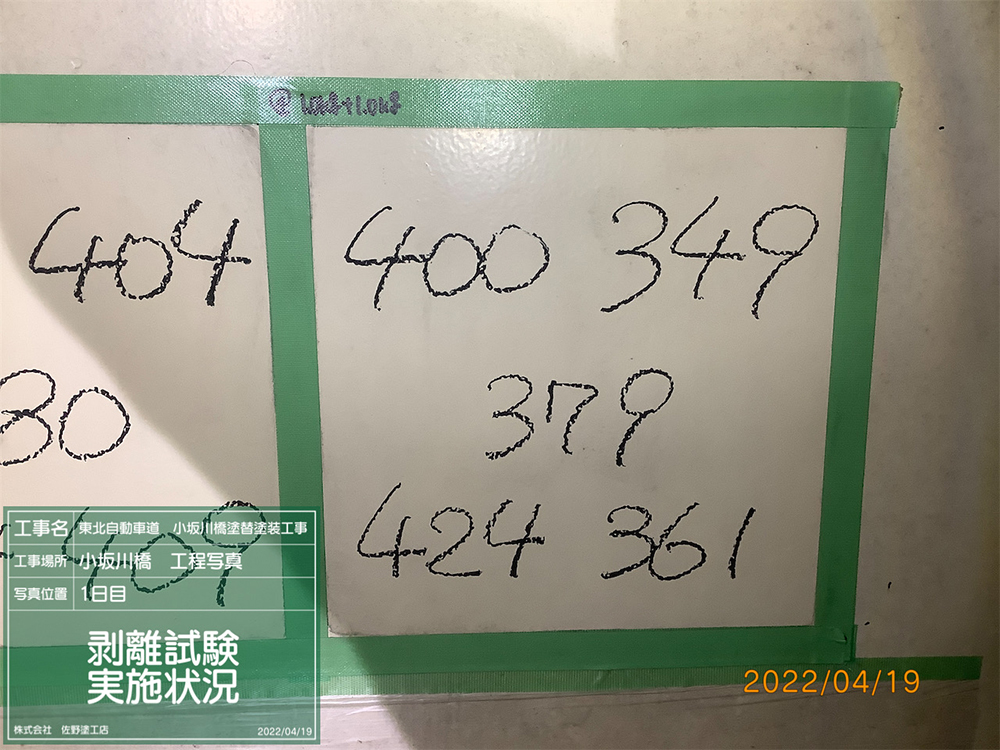

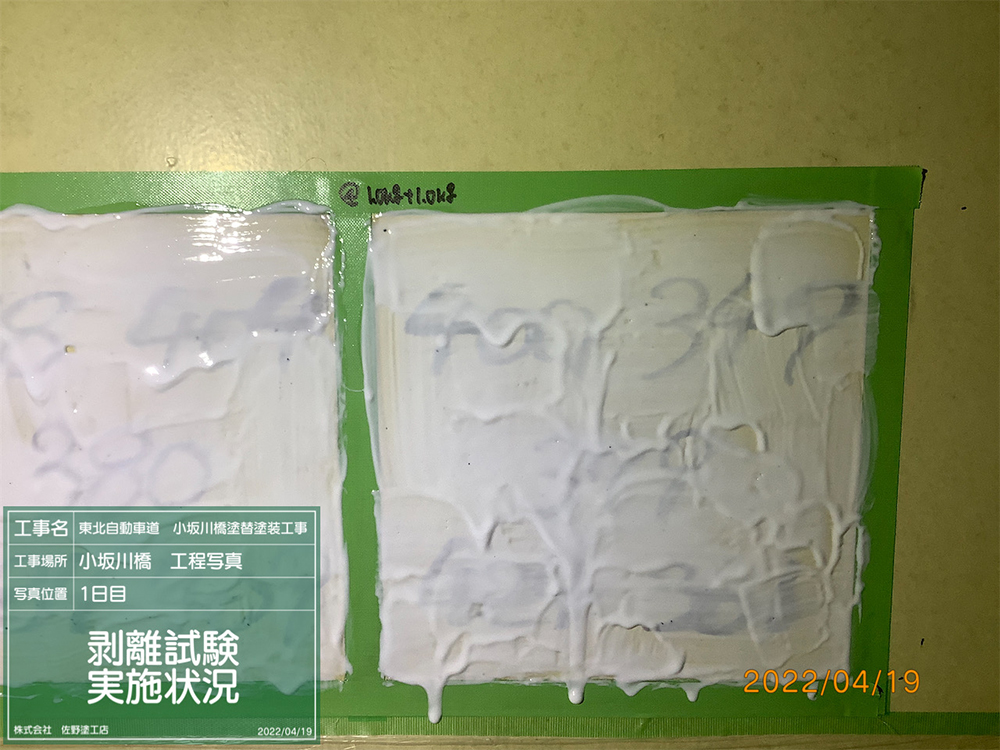

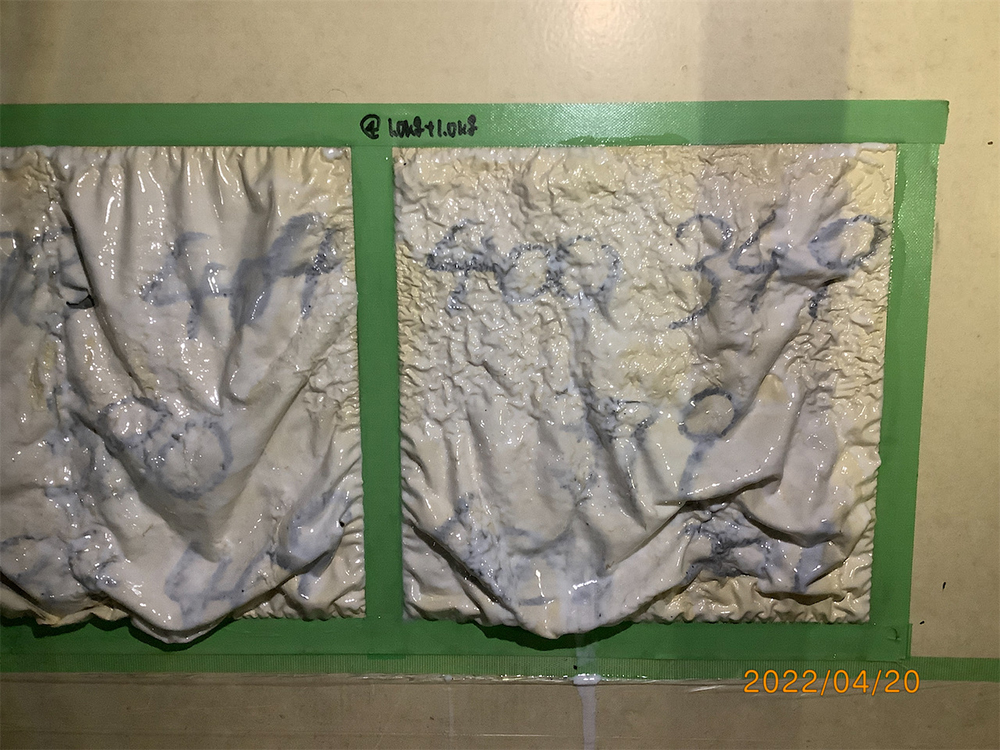

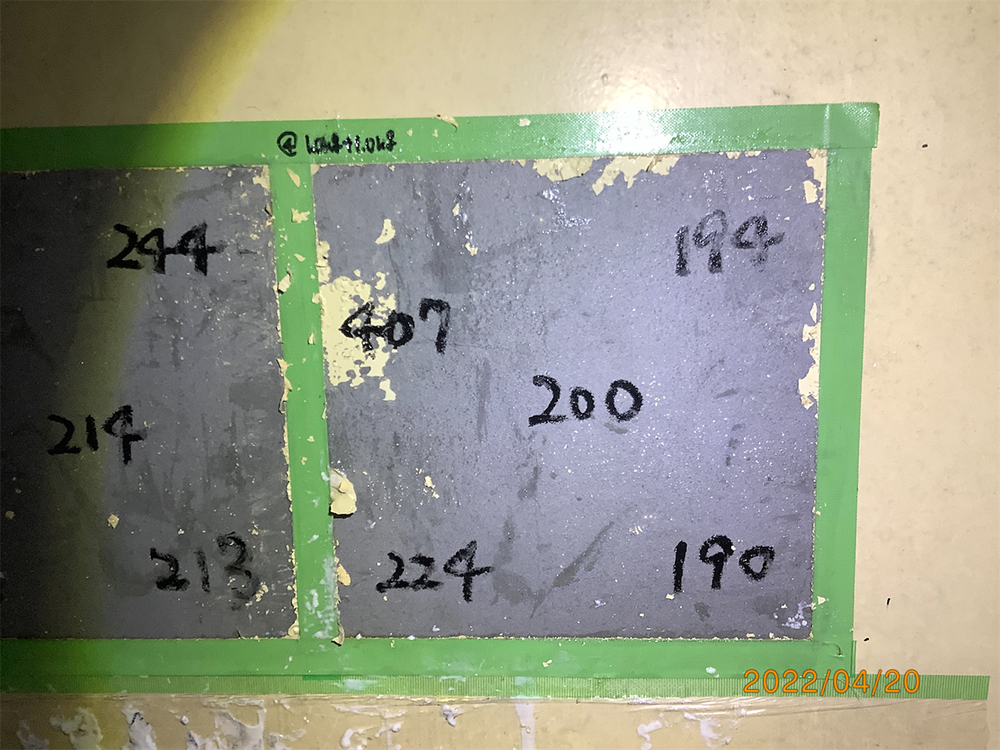

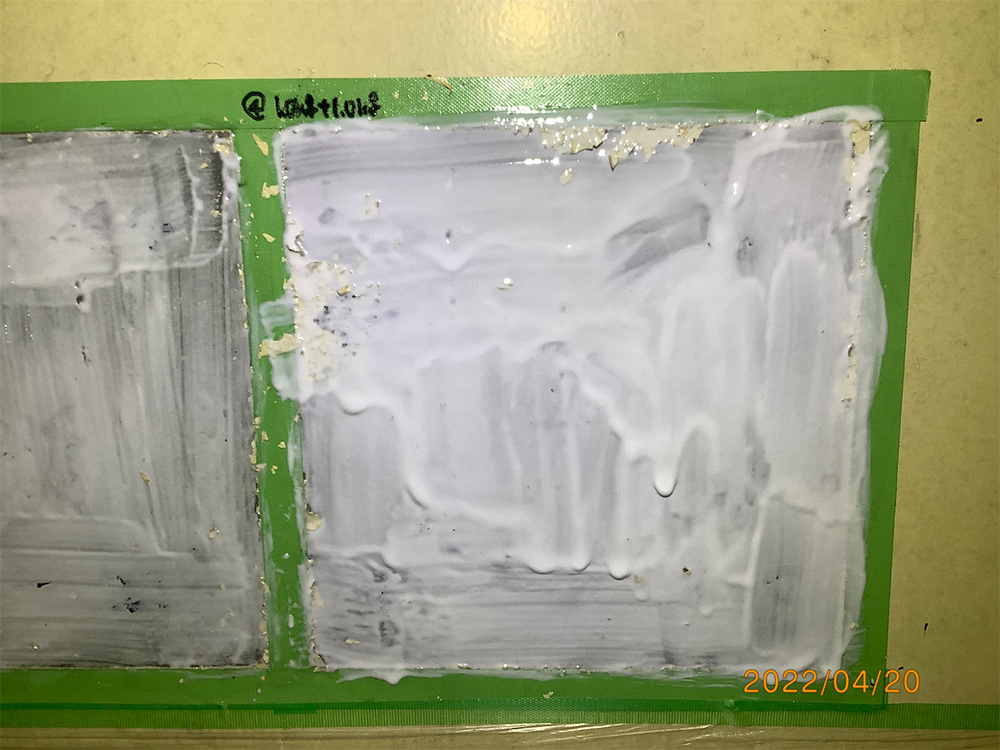

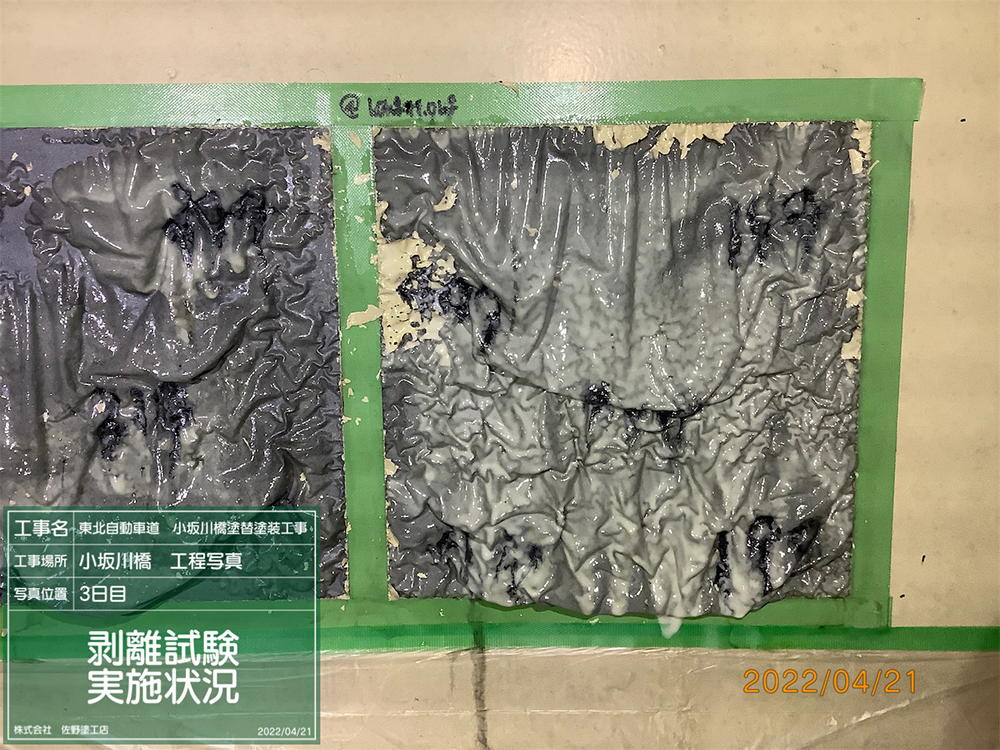

塗膜剥離剤「バイオハクリX-WB」の試験状況(一般部)

今回の工事では、塗膜剥離後すぐにブラストを行う工程を組んでいた。添接部の間などに乾燥していないジェル状の塗膜剥離剤が残っていると、ブラスト時にジェル状の剥離剤が飛び散ってしまってブラスト面がベタベタになり、ウエス拭きをする手間が増えてしまうという。バイオハクリX-WBは塗膜剥離性能を満足する結果が得られたとともに、鋼版面に残存する剥離剤成分に起因するベタツキが2~3日後には完全乾燥し、次工程のブラスト処理に影響しない作業性が採用の決め手になった。

限られた工期のうえにA2側からのみの施工に

作業員を増やし“人海戦術”で対応

今回の小坂川橋塗替塗装工事で課題となったのは、11月14日から3月31日までの冬期休止期間中は施工ができないことだった。その期間外に足場設置から解体までを行わなければならず、約12,000㎡に達する塗替塗装を完了させるのは「工程的に厳しいものがある」(佐野塗工店)という。

さらに、当初計画ではA1とA2の両側から施工することにしていたが、A1側の町道の幅員が狭く重機の設置ができなかったことから、足場設置を含めA2側からしか施工ができないことになった。片側からの施工で橋長も長いため、エアーやブラストのホースの延長が長くなることで効率が落ちることも想定された。

これらに対応するために、現場では作業員の数を増やして施工に臨んでいる。足場設置も“人海戦術”で施工し、既設塗膜剥離作業も1班7~8人を予定していたが、不測の事態に備え状況に応じて約20人の作業員を確保した。ブラスト機についても当初は2~3台の予定だったが、4台まで設置可能な体制を整え、塗装機も計画よりも台数を増やし、3~4台を用いて短時間で一気に施工することにした。

足場設置工と設置完了状態(右下写真のみ、大柴功治撮影。以下、撮影=*)

上下線を16ブロックに分割して施工

塗膜剥離剤の塗布は一般部2回、特殊部3回

施工は、1径間を4分割して上下線あわせて16ブロックとして進めている。これは塗装面積を明確にするためだ。外桁の外側ウェブを含む両側のブロック(ウェブ数では3)の面積は約850㎡、中央部分の2ブロック(ウェブ数では2)は約650㎡となっている。

施工時のブロック割図

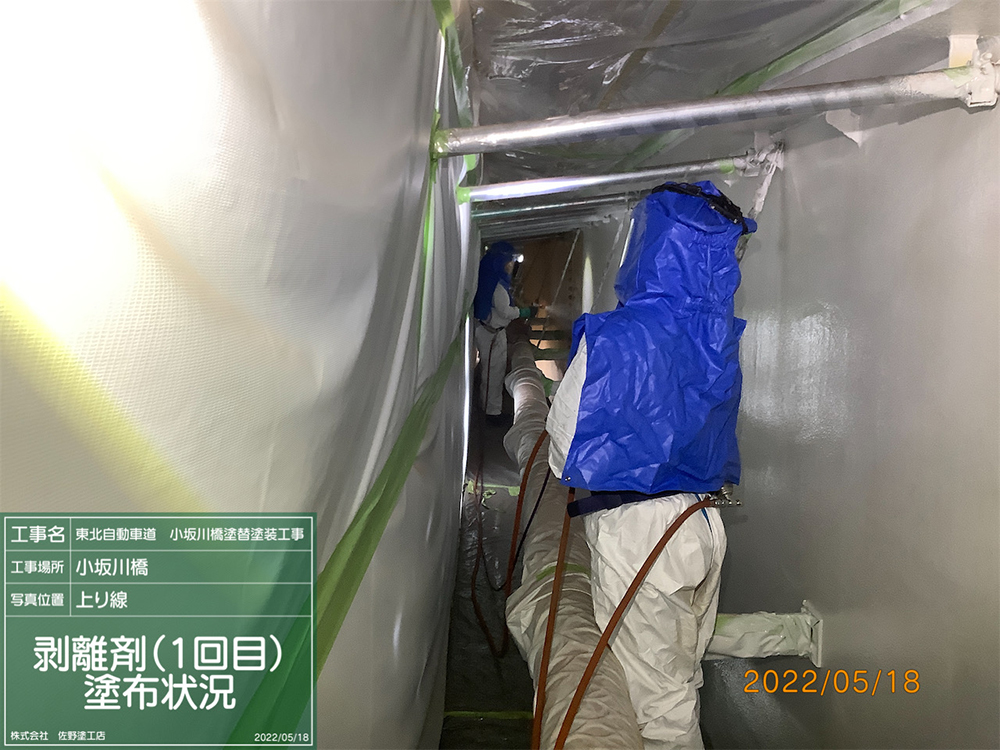

塗膜剥離作業は、バイオハクリX-WBを1kg/㎡塗布して24時間以上養生した後に既設塗膜をかき落としていく。これを一般部では2回、特殊部では3回繰り返した。面積の多い両側のブロックでは1回の塗布に1日半~2日、かき落とし、回収、運搬で2日を要していて、5月中旬から7月上旬の約1カ月で全ブロックの作業を完了した。

塗膜剥離剤の塗布作業

既設塗膜の除去作業(1回目)

同(2回目)

同(3回目)

既設塗膜除去完了(左:一般部/中央・右:特殊部)

素地調整(ブラスト)は施工時期が梅雨時にかかることから、足場内の湿度を下げることができるドライエアータイプのコンプレッサーを用いて、ブラスト面の錆の発生を防ぎながら実施している。施工量は1台50~60㎡/日で、上下線あわせて7~8台を使用するので350㎡~480㎡となっている。

ドライエアータイプのコンプレッサーを使用

塗装は素地調整後、有機ジンクリッチペイント(下塗り1層)を塗布(75μm)し、さらに下塗り2層(変性エポキシ樹脂塗料、各60μm)、中塗り(ふっ素樹脂塗料用中塗り、30μm)、上塗り(同上塗り、25μm)をエアレススプレーで塗布していく。特殊部は下塗り3層目に厚膜型エポキシ樹脂塗料(300μm)を施工し、桁端部や下フランジなどの増塗部では下塗りを4層に増やしている。合計膜厚は、一般部で250μm、特殊部で490μm、増塗部で310μmとなる。

20220621.jpg)