製作・架設・防食など上部工の詳細に迫る

気仙沼湾横断橋 主塔の架設を終えて桁の張り出しへ

小々汐地区上部工

主塔の製作・架設

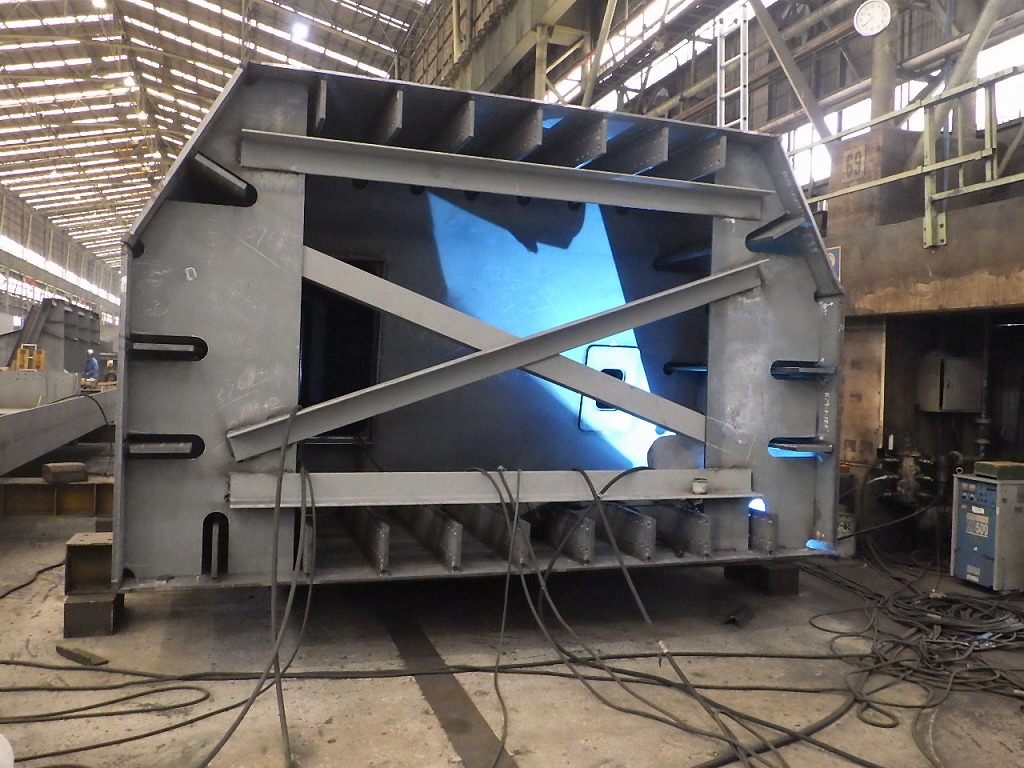

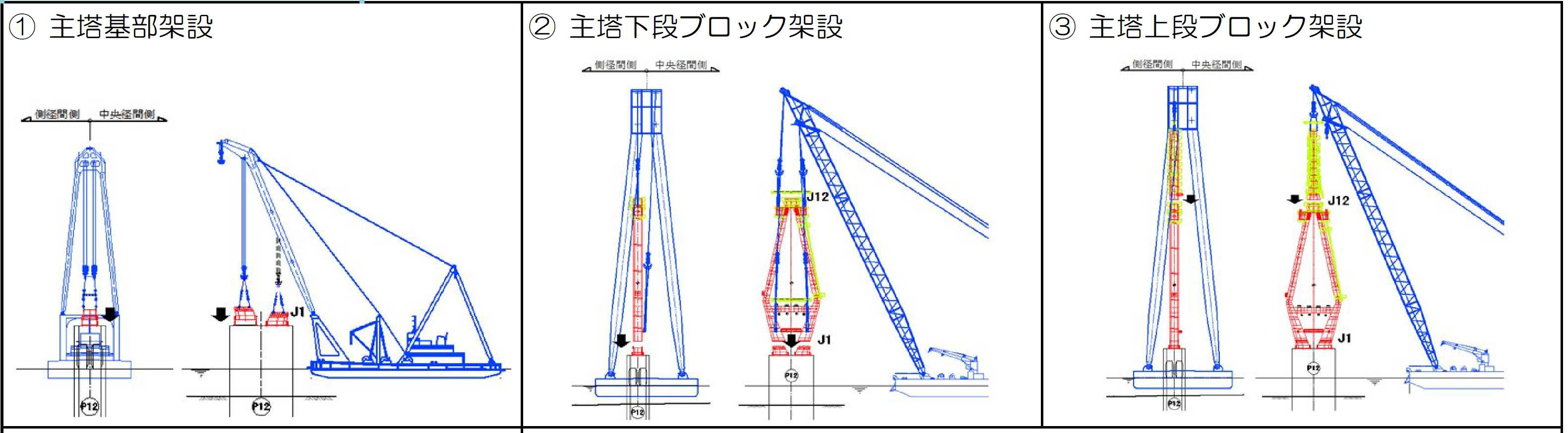

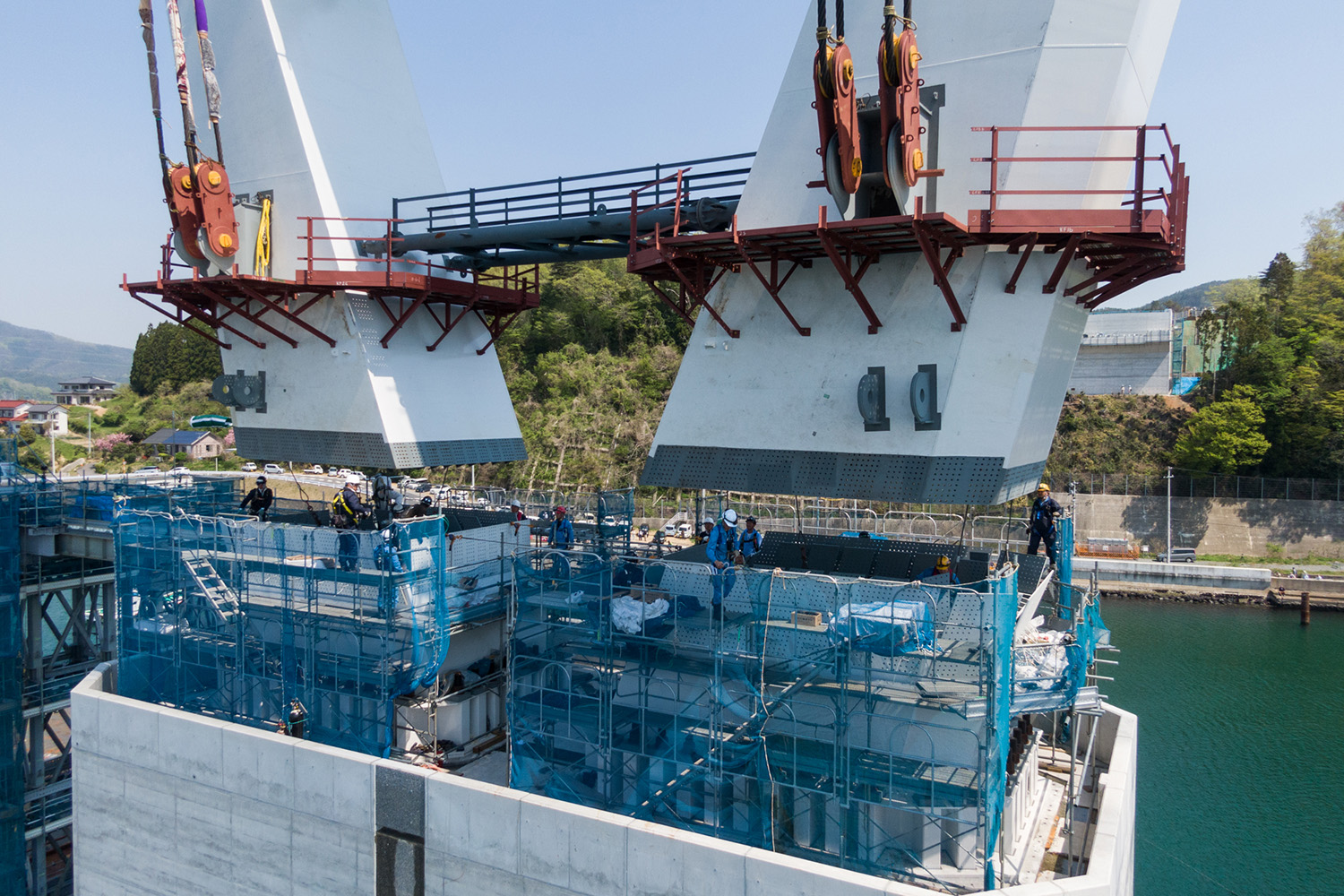

同主塔の最大の特徴は海上部での施工ということだ。そのためほぼ必然的に大型FC船と大型台船による架設となった。最初の主塔基部(高さ3.3m、重量70t)の据え付けのみ600t吊FC船で架設し、その上(95m)は3,000t吊FC船で2回に分けて架設した。当初は一括架設も考慮したが、「100m弱という高さに対応できるFC船が無い」(国土交通省)ため、次善策として65mと30mの2回に分けて架設を行った。主塔部の製作は65m(890t)部分を川田工業と宮地エンジニアリング、上部30m(320t)部分をMMBがそれぞれ担当(写真19、20)し、宮地エンジニアリングの千葉工場(千葉県市原市)で地組した上で、浜出しした。主塔はGW末の5月5日に当地に到着した。当初は同8、13日に架設する予定であったが、風が強く10、15日に延期した結果、ほぼ凪の状態で施工することができ、10日の架設は30分、15日の架設は3時間、全体の工事時間を前倒しすることができた。

写真19、20 主塔部の製作は65m(890t)部分を川田工業と宮地エンジニアリング、上部30m(320t)部分をMMBがそれぞれ担当し、宮地エンジニアリングの千葉工場(千葉県市原市)で地組した

主塔の架設は12,000t積み台船上に横たわらせている形で寝かせている主塔を吊り上げ、さらに建起こして、基部ブロック直上まで運び、慎重に据え付けた(写真21~26)。

写真21、22 台船から吊り上げていく(井手迫瑞樹撮影)

写真23、24 少しずつ建起こしていく(井手迫瑞樹撮影)

写真25 P12橋脚に近づいていく/写真26 ほぼ完了した状況(井手迫瑞樹撮影)

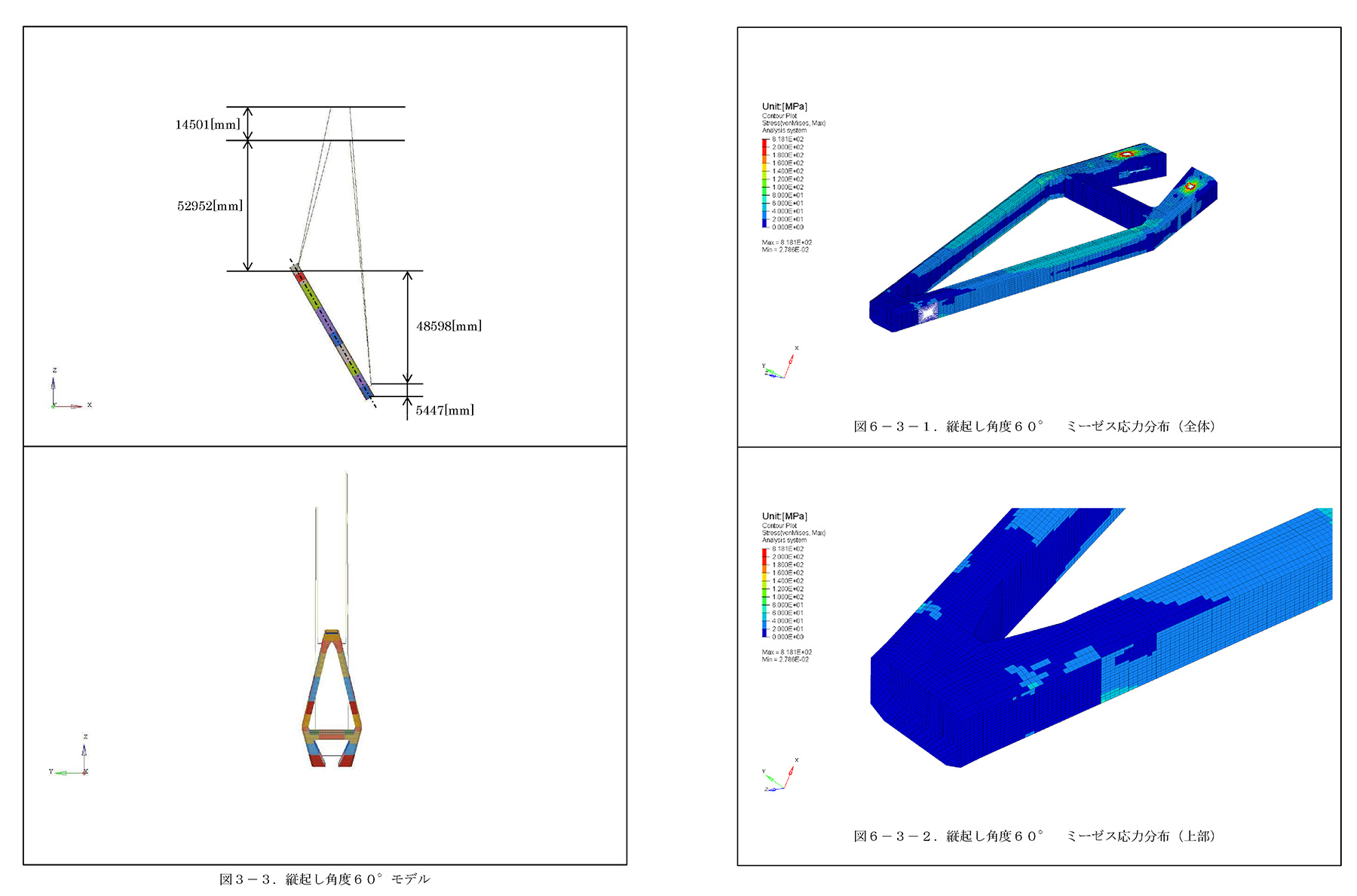

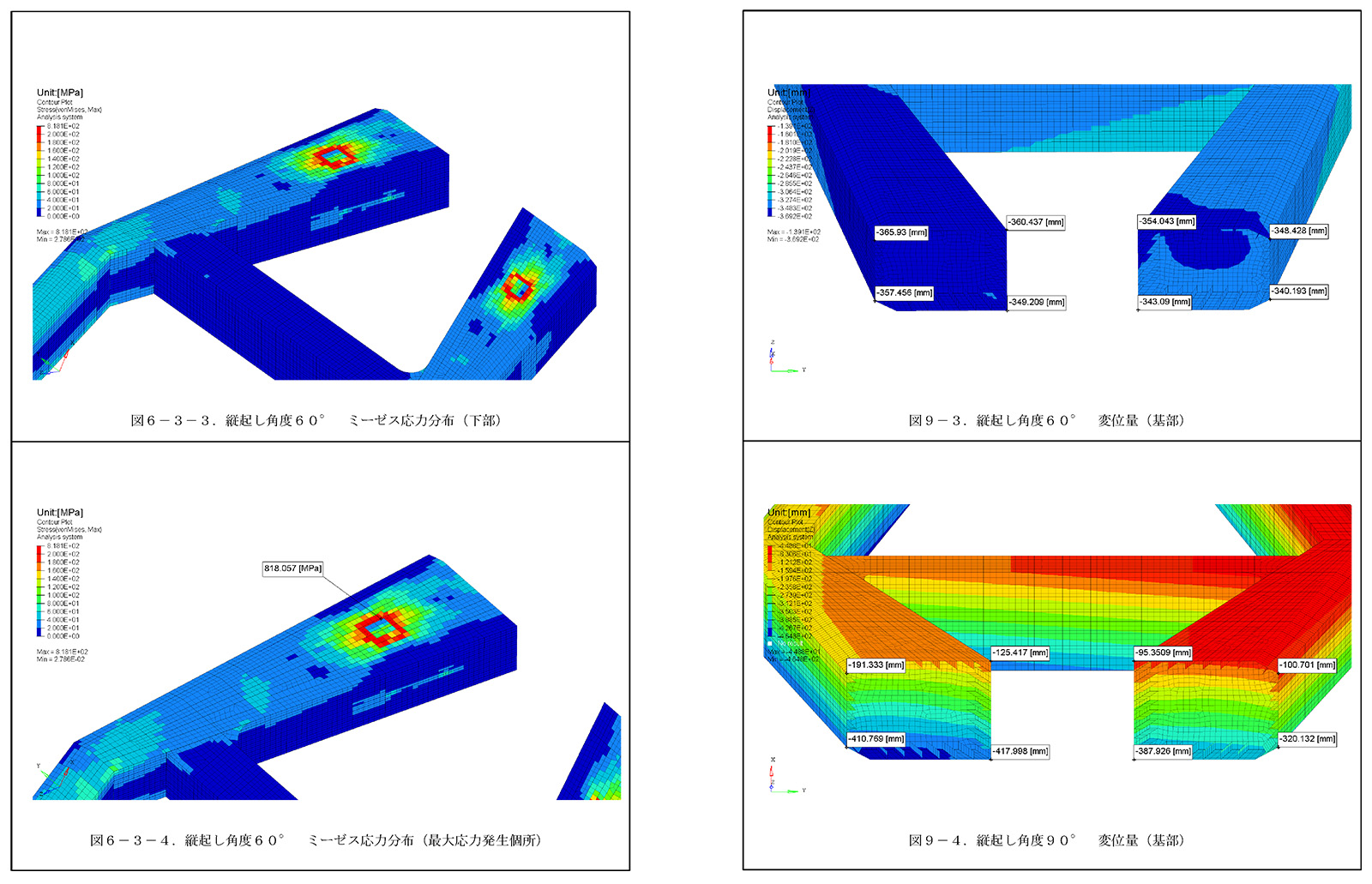

主塔は4点に玉掛けして、吊り上げるが、建起こし時は左右が大きく非対称になるため、ケーブルの操作やFC船のバランスに非常な注意を必要とした。具体的には名港トリトンの1期線で作成した主塔建起こしプログラムを応用した。建起こし角度80°までは右弦・左弦に懸かる水平力を等分にし、80°を超えると徐々に右弦(主塔上部側)に荷重を移し、据え付ける90°状態では、右弦側のジブにすべての荷重が移り吊り上げている状態になるようにした。プログラムは10°毎に左右両弦に懸かる反力を計算できるようにしている。架設に使用するケーブルも右弦側は短く、左弦側は長くしているが、これは玉掛を外しやすいように調整したもの。

写真27~31 別角度から見ると左右が大きく非対称になっている様がわかる(大塚真紀氏撮影)

主塔の精度は朝日地区同様のものが要求される。そのため工場製作時には①アンカーフレーム(AF)の据え付け、②ベースプレートの平坦度、③主塔の倒れ誤差の管理、④地組時の目違い対応などに配慮して施工した。

AFは、その据付精度が主塔基部ブロックとの取り合いに大きく影響する。同主塔部ではAF上端から1.6m程度ボルトが突出しており、コンクリートを打設することで生じるボルトの立ちが問題となる(写真32)。AFの軸径φ140mmに対して、袴プレートの孔径はφ150mmと余裕が少ない状態であり、精度良く据え付けるための対策を要した。そのためテンプレートを追加し、下部工コンクリートから突出するアンカーボルトの付け根部における据え付け誤差対策を実施した(写真33)。

写真32 ボルトの立ち/写真33 据え付け誤差対策

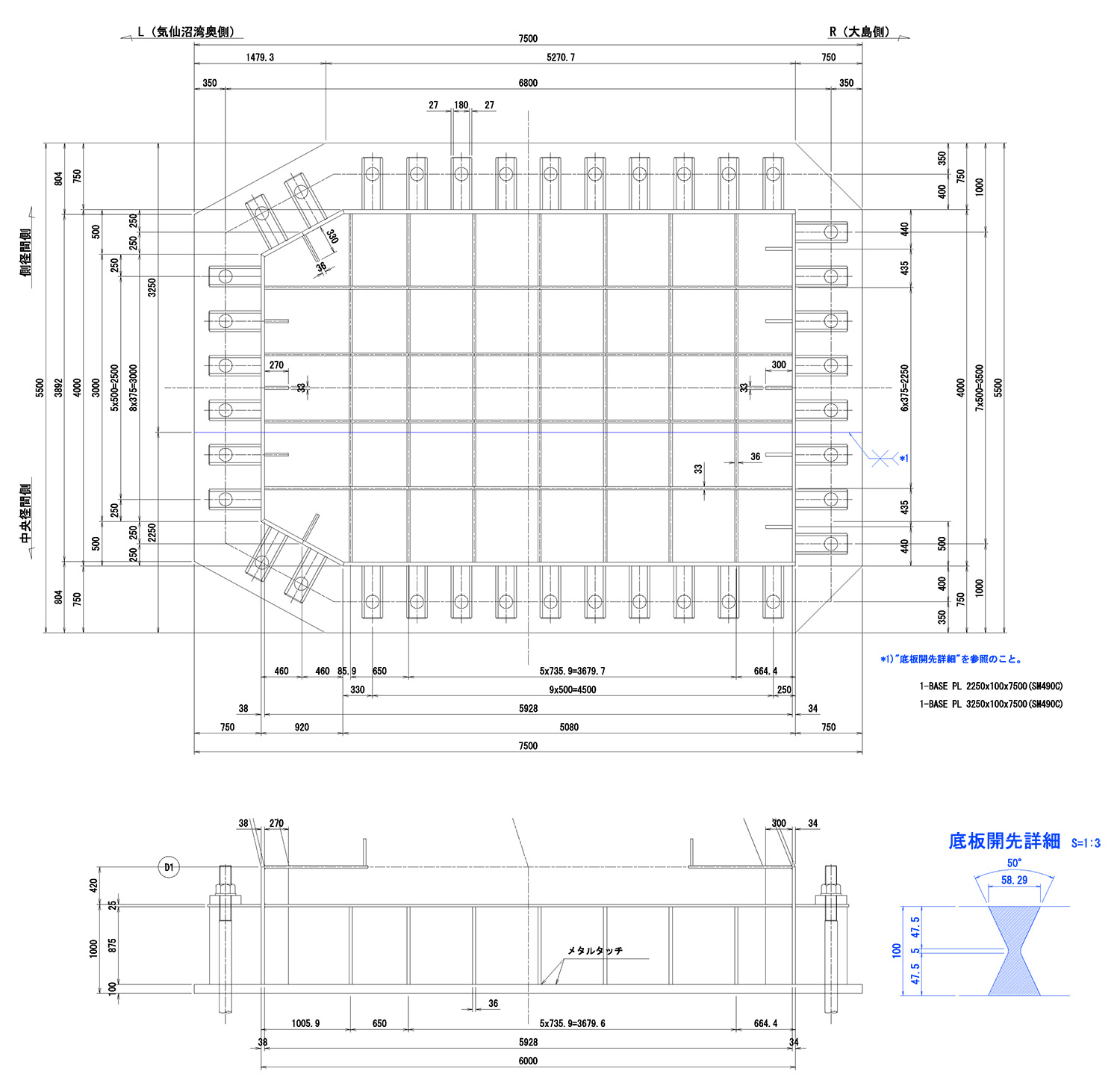

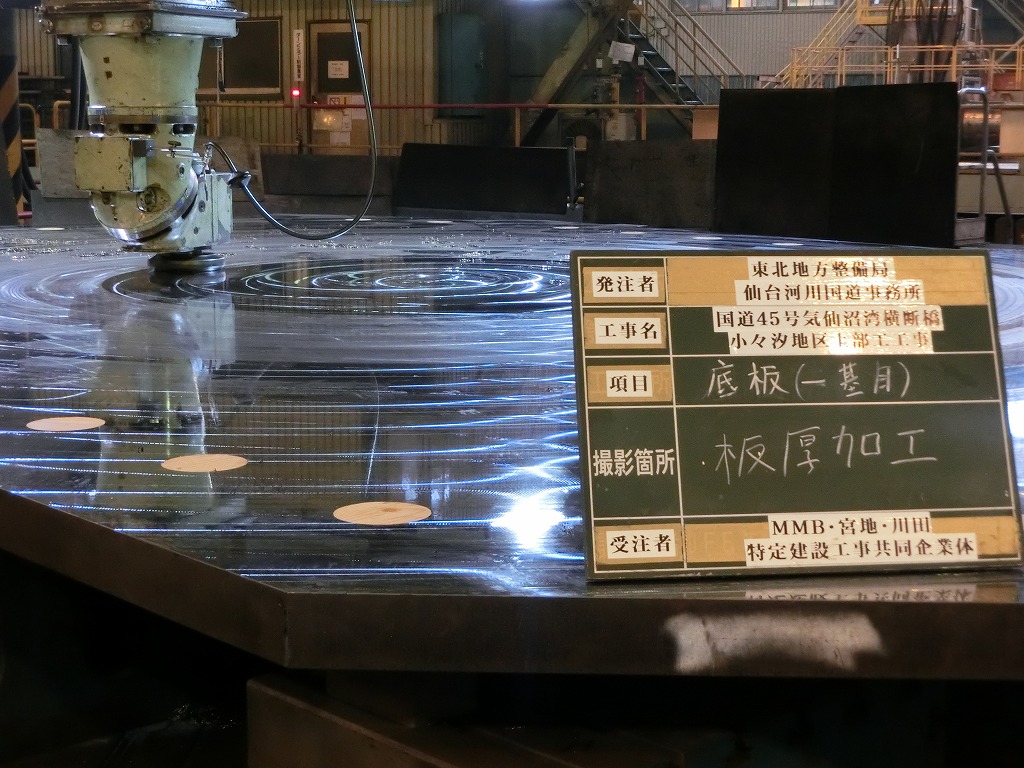

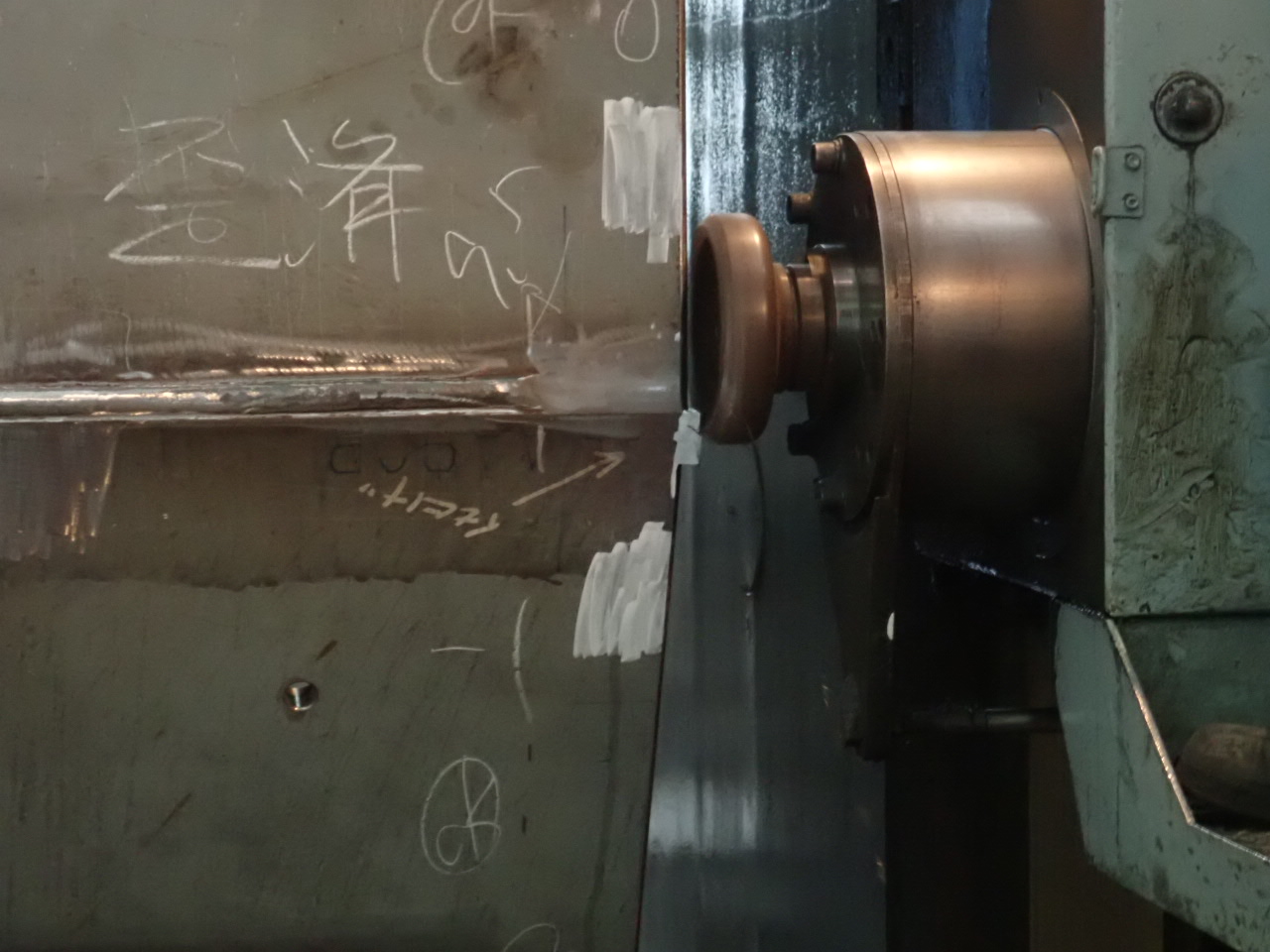

ベースプレートの材料寸法は、板厚100mm、幅5.5m、長さ7.5mと鋼材のロール寸法を超えた形状となっている(図3、写真34)。そのため分割でロールした鋼材を板継ぎして一枚のベースプレートに仕上げた(写真35、36)。しかし板継溶接による角変形が想定されるため、ベースプレートの平坦度を確保し、主塔の倒れに影響しないようにするべく、切削加工を行った(写真37、38)。切削加工による板厚の減少を予め想定し、設計値100mmに対して130mmの板厚で材料を手配している。また板厚100mm超えの板継ぎ溶接となるため焼鈍(やきなまし、アニーリング)し、溶接による内部応力を除去することで、切削加工による変形を防止した。

図3 ベースプレートの材料寸法/写真34 同材料

写真35、36 分割でロールした鋼材を板継ぎして一枚のベースプレートに仕上げた

写真37、38 ベースプレートの平坦度を確保し、主塔の倒れに影響しないよう切削加工を行った

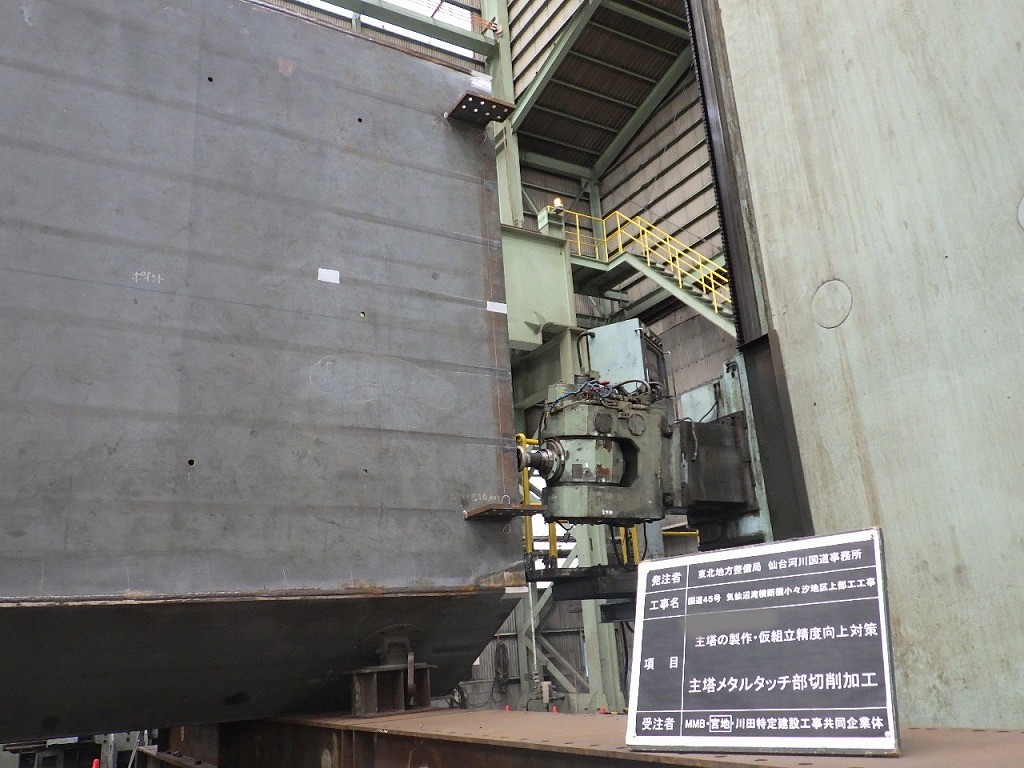

主塔の倒れ対策は、継手部においてメタルタッチを設け(写真39~41)、切削加工により倒れの精度を確保すると共に、重要部位となる隅角部、横梁、柱の継手部は先行ブロックの出来形を計測し、シミュレートしながら次ブロックの切削情報へ誤差を反映し、製作精度を確保した(写真42~43)。

写真39~41 継手部に設けたメタルタッチ

写真42~43 次ブロックの切削情報へ誤差を反映

主塔の継手は、主塔基部のJ1を除いて全てのブロックで全断面溶接となっている。断面が多角形であることから、各ブロック製作時の誤差により地組立時に継手部の目違い発生が懸念された。そのため、全溶接継手部近傍に柱断面の形状保持材を追加し、目違い発生を防止した(写真44)。

写真44 柱断面の形状保持材を追加し、目違い発生を防止

主塔架設時の精度向上策

主塔の架設は、前掲の通り主塔全体を3分割して施工する(図4)ため、主塔鉛直精度の確保には、ブロックごとに高い架設精度を必要とした。特に主塔下段ブロックは、アンカーボルトで固定した主塔基部ブロック上に、2本の主塔柱を高力ボルトで連結して架設されるため、①主塔基部ブロックの据付精度の確保、②主塔下段ブロック吊り上げ状態における変位の調整が架設上の課題となった。

図4 主塔各ブロックの架設概要図

その課題を克服するため、①については主塔基部ブロックJ1の仕口座標を計測して、要セルが完了した主塔地組ブロックJ1の仕口形状との整合性を確認した上で、主塔基部ブロックのアンカーボルトの軸力導入を行った(写真45)上で主塔基部ブロックをP12 橋脚に固定した(写真46)。

写真45 アンカーボルトの軸力導入

写真46 主塔基部ブロックをP12 橋脚に固定

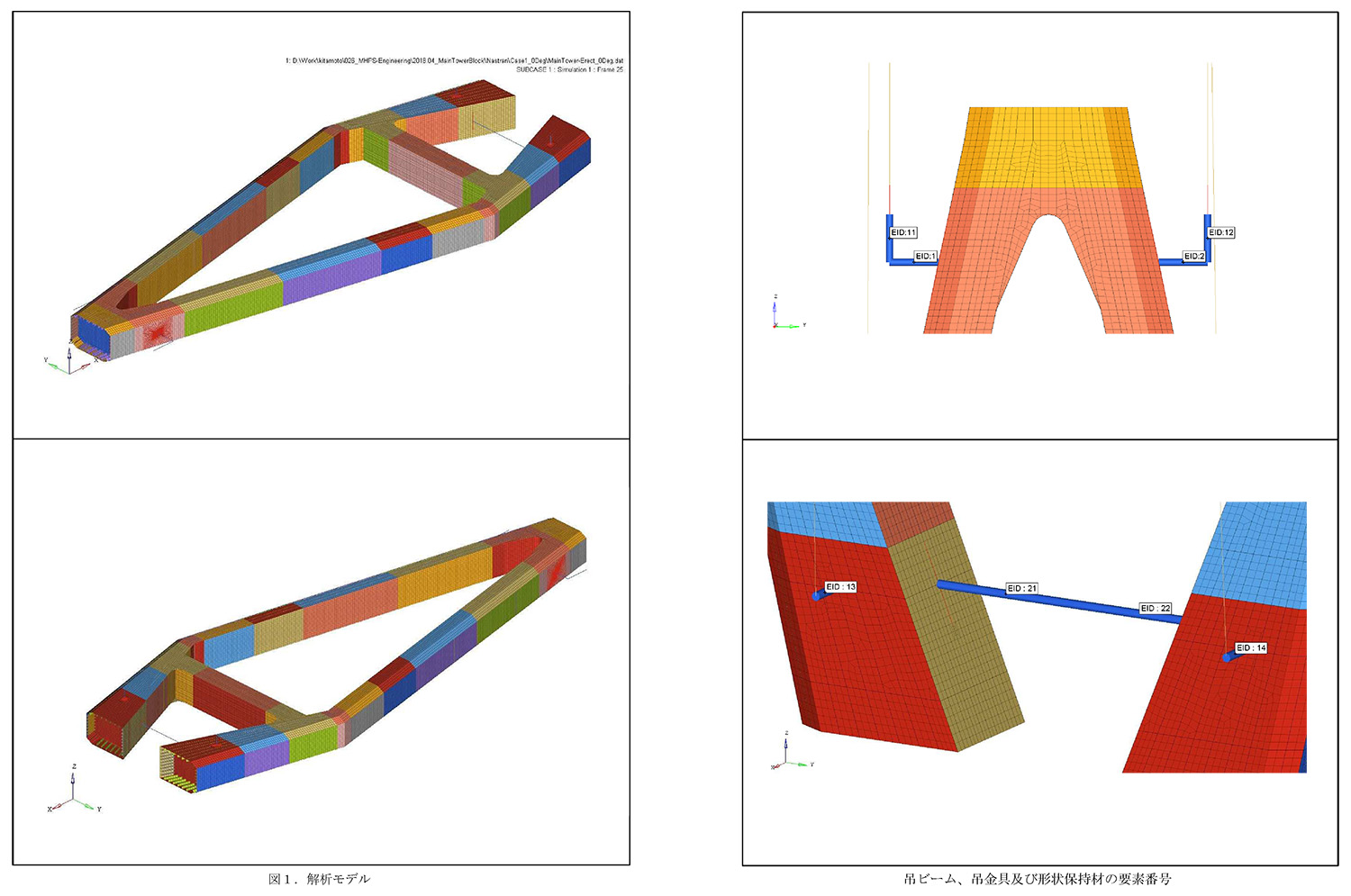

②については、変位を把握するため、吊り上げ形状を再現した大規模FEM解析(図5)を行い、主塔下段ブロックのJ1仕口変位を確認した上で、仕口変位を形状保持材で調整して下段ブロックを架設した(写真47)。

図5 FEM解析図(拡大してください)

写真47 仕口変位を形状保持材で調整して下段ブロックを架設

主塔上段ブロックは、海面(H.W.L)から実に115mの高さに架設された。国内最長のジブを有する3,000t吊FC船『富士』といえどもクレーンの巻き代がほとんどない状態での架設であるため、船の喫水を少しでも浅くし、クレーンの巻き代を確保すべく、船内に貯蔵されている生活用水(約400t)を必要最小限にして上段ブロックの架設を行った(写真48~51)。

写真48~51 主塔の架設

小々汐地区上部工(主桁)

同地区では24ブロック(ブロック長は平均15m程度)、総計3418.4tを架設する(表1)。最大は主塔近傍の径間が拡幅するJ35-J36間の239.9tで最小は閉合ブロック(J23-J24)の114.6tである。

表1 主桁架設重量表

主塔架設後、主塔周りの主桁を架設するため、朝日地区と同様に斜ベント(80t)、およびクライミングクレーン(120t)を設置した。朝日ふ頭で地組して、750tクローラークレーンで台船に積み込み、設置位置まで運搬して、600t吊FC船で吊り上げ設置したもの。

現在は斜ベントを設置してその主塔周りの主桁を600t吊FC船で架設している。J34-J36ブロック(376.2t、主塔中央径間側)は、2ブロックを合わせて地組した形で架設する。次にJ36-J37(136.3t、同側径間側)を斜ベント上に架設、次いでJ33-J34(137t)、J37-J38(137.4t)もFC船を使って張り出し架設していく。その後J23-J42間は施工した桁上に吊り上げ機械を設置し、 1ブロックごとに左右へ張り出していく。吊り上げ機械は自動制御機能を備えたダブルツインジャッキによる4点吊り上げを実施する。同ジャッキを使用することで、各吊り上げワイヤ(PCより線φ28.6mm)の張力、吊り上げ速度(700mm/分)を自動制御しながら主桁の吊り上げ作業を実施できるため、吊り上げ操作時のヒューマンエラーを回避して、架設作業の安全性を向上させることができる。

写真52 600t吊FC船による架設

J42-S2(A2)間の5ブロック約750tについては、陸上からのクレーンで架設する。大型のクローラークレーンを採用する方針だが、クレーン設置のための地耐力調査などはこれからということだ。