日本工業試験所と共同開発 フェイズドアレイ超音波法と開口合成法を用いる

阪神高速技術 高速道路上のフィンガージョイント計測時間を3分の1に短縮

阪神高速技術は、日本工業試験所と共同で、フィンガージョイントの腐食やき裂の有無を一次検査する時間を従来比3分の1以下の約25分/1レーンに短縮できるフェイズドアレイ超音波法と開口合成法を用いたフィンガージョイント(以下、FJ)複合検査を開発した。対象は、FJ の下面に発生する腐食減肉および疲労き裂の計測で、既に阪神高速道路の各路線で実施済みだ。(井手迫瑞樹)

高速道路の比較的構造が大きなFJは雨水や凍結防止剤散布の影響で腐食が進み、さらに長年の重交通による腐食個所からのき裂発生が、近年増加傾向にある。

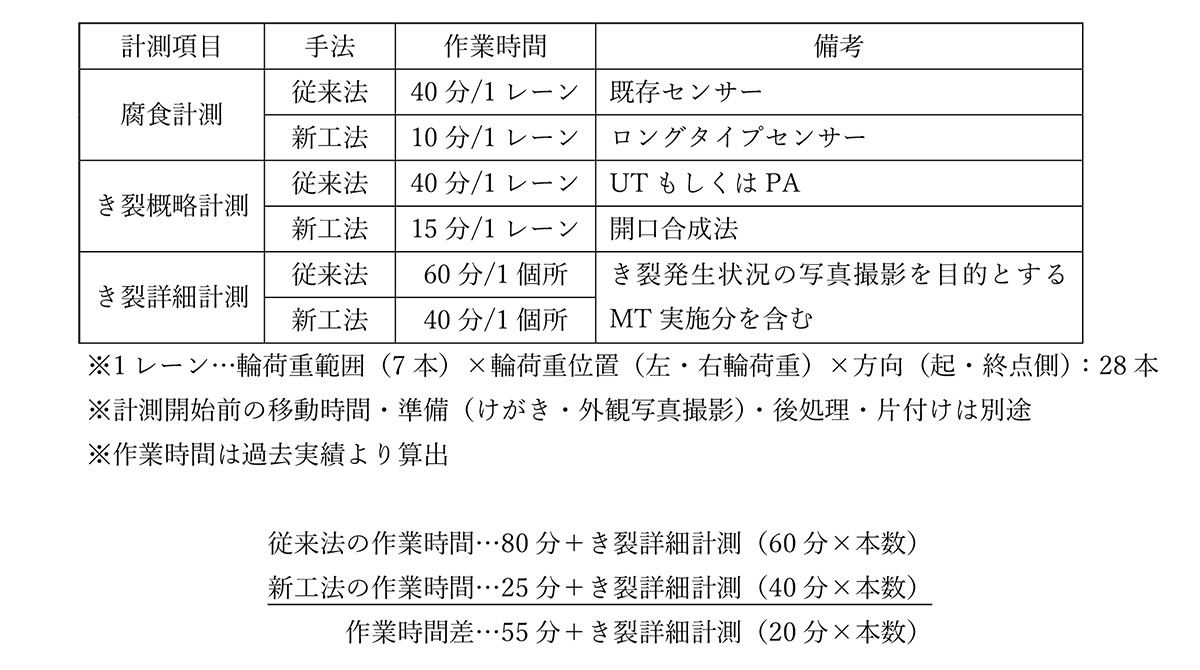

腐食・き裂はFJ破断に連結し、交通事故につながる。そのため、FJの損傷状態を手早く把握することが重要となる。しかし、FJの検査には多大な時間(約80分/1レーン)を要するため、計測時間を短縮することが課題となっていた。

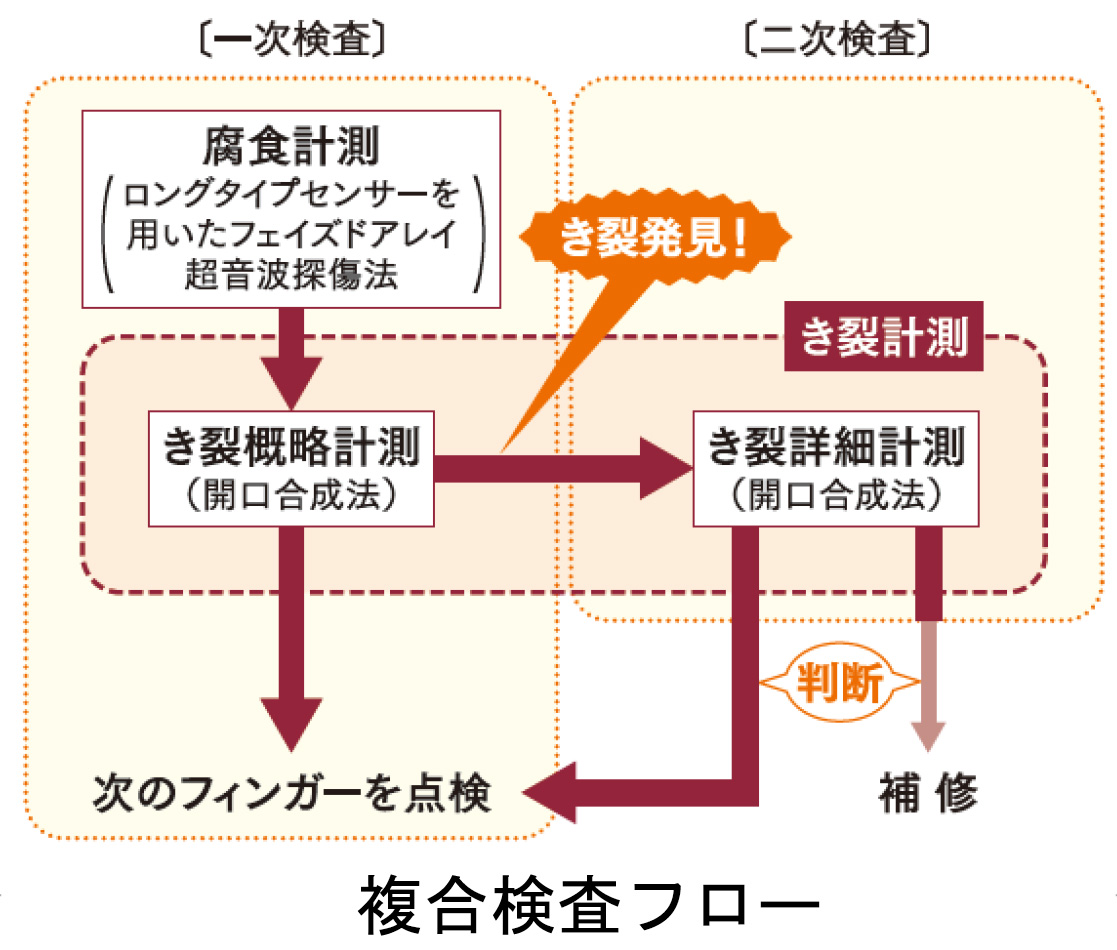

その課題に対処するため、両社が開発した新しい検査方法では、腐食計測にフェイズドアレイ超音波法、き裂概略計測に開口合成法をそれぞれ用いることで、計測時間を短縮し、且つ損傷の見落とし回避が向上した。

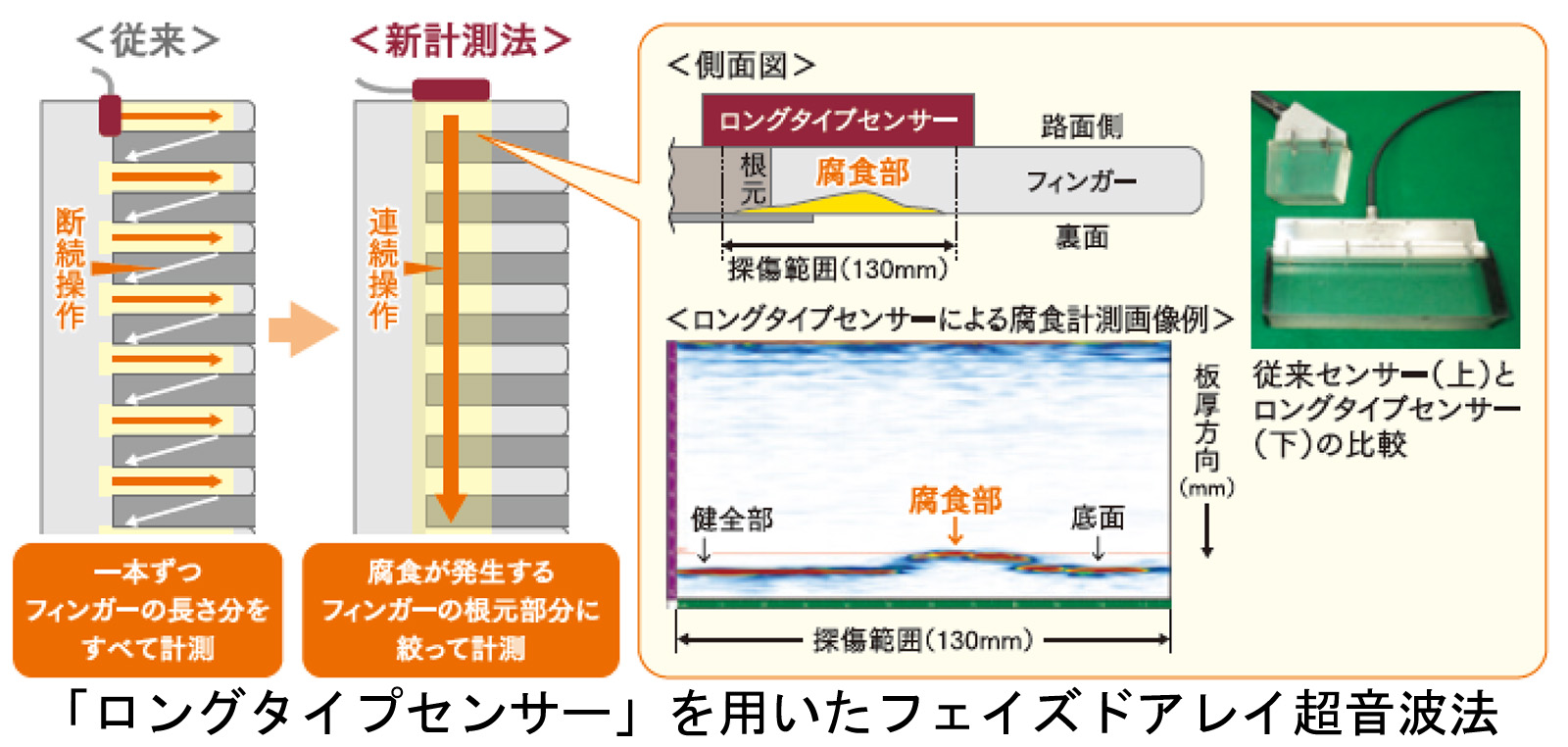

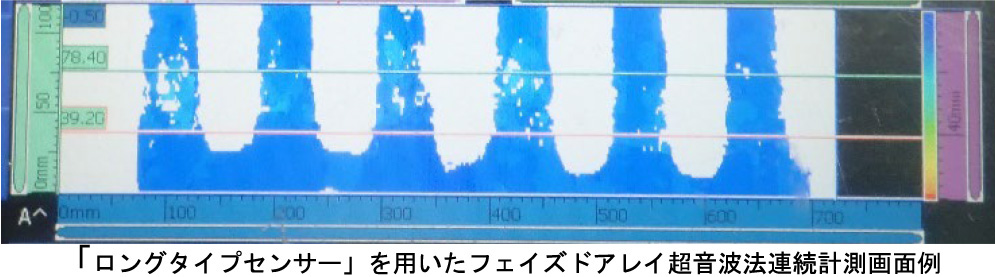

従来、腐食計測では既存探触子を用いて1本ごとに計測していたため、断続的な計測が必要となり、約40分/1レーンの計測時間を要していた。そこで、探触子に「ロングタイプセンサー」を用いて、FJの根元付近のみを連続的に計測することで、計測時間を約10分/1レーンに短縮した。

従来、腐食計測では既存探触子を用いて1本ごとに計測していたため、断続的な計測が必要となり、約40分/1レーンの計測時間を要していた。そこで、探触子に「ロングタイプセンサー」を用いて、FJの根元付近のみを連続的に計測することで、計測時間を約10分/1レーンに短縮した。

ロングタイプセンサーとはリニア方式の超音波探触子であり、この探触子を橋軸直角方向へスライドすることで連続計測が可能となる。

このことは、両社による過去の計測実績より、腐食の発生は根本から130mm程度の範囲に集中していることを確認しているため、こうした大胆な方法が可能となった。

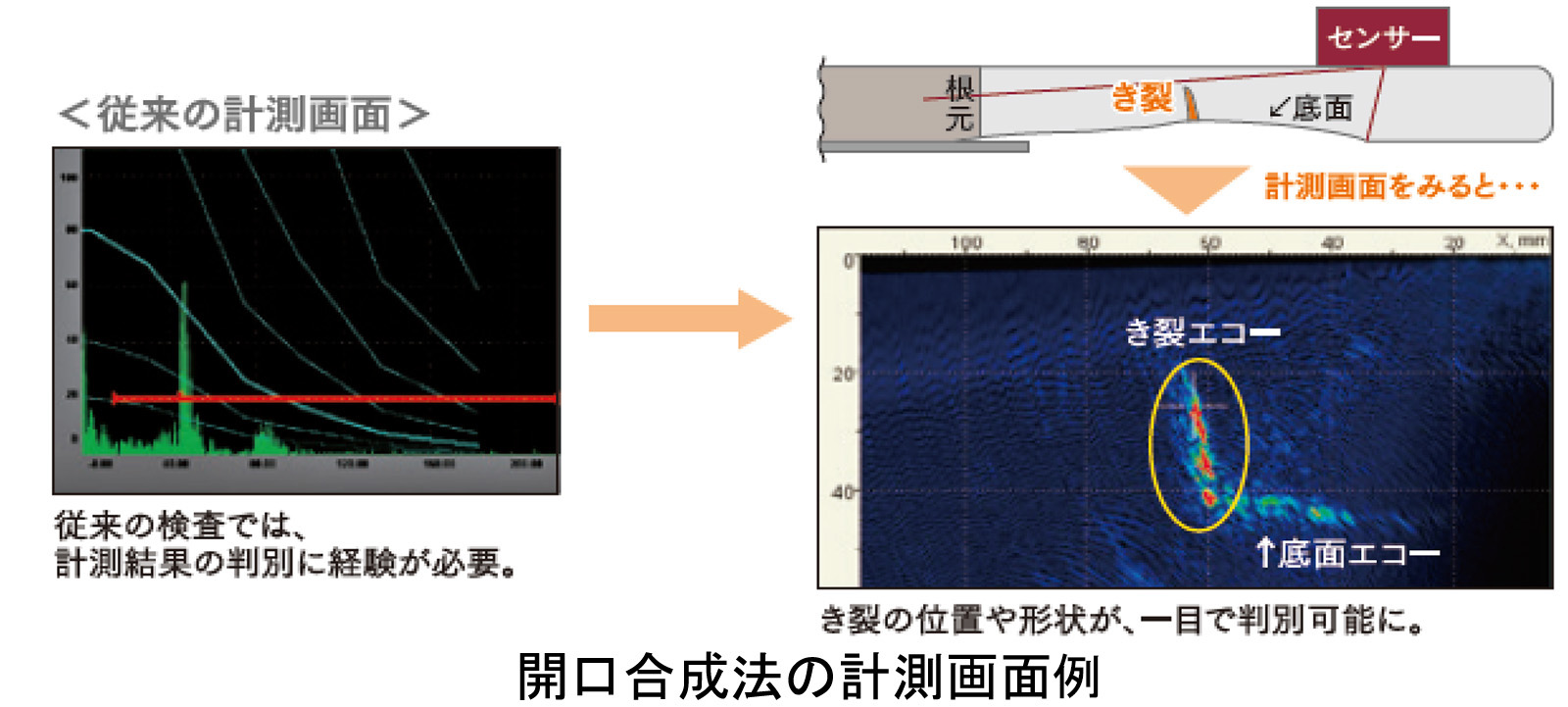

従来の超⾳波探傷法(UT)もしくはフェイズドアレイ超⾳波法(PA)によるき裂計測は、結果を導くために⼀定の技量と知識が必要であり、約40分/1レーンの計測時間を要していたが、UTやPAよりも視認性に優れる開口合成法を用いることで、約15分/1レーンに短縮できる。

開口合成法に用いる探触子はPAと同様に、セクター方式(斜角成分)の探触子であるが、超音波の送受信方法に違いがある。

PAで用いられる探触子は、複数ある振動子から同時に送受信されているが、開口合成法で用いられる探触子は、複数ある振動子より1個ずつ送信され残りの振動子(n-1個)で受信。以降、2個目、3個目・・・n個目を繰り返す。送受信を切り替えることでノイズが除去され、上画面例右のようにき裂の位置や形状を容易かつ正確に判別することが可能になり、作業効率を向上させることができる。

これら一次検査の結果、き裂の発生が確認された場合、二次検査でも開口合成法を用いたき裂詳細計測を必要に応じて行うが、これも時間短縮が可能だ(下表など参照)。

両社では更なる作業時間短縮に向けてOJTを含む手順・技法を検討する方針だ。

(2021年1月19日掲載)