疲労フリー鋼床版、FFPなど新技術を採用

NEXCO西日本 御堂筋橋で既設鈑桁を新設鋼床版鈑桁に取替え

NEXCO西日本関西支社は、豊中市内の中国自動車道で新御堂筋(国道423号)と交差する箇所に架かる御堂筋橋(上り線)の架け替えを行った。6月12日零時から6月28日午前5時まで中国道吹田JCT~中国池田IC間を終日通行止めして行った更新工事の一環で、御堂筋橋以外にも、吹田JCT橋、津雲台橋、新千里橋の床版補修・高性能床版防水などを合わせて施工している。通常、大規模更新は損傷したRC床版をプレキャストPC床版に取替えるものであるが、今回は桁ごと、鋼床版鈑桁に取替えた。また、鋼床版は疲労耐久性を向上させた構造を採用し、路面の凍結防止効果を高めるためFFP(フル・ファンクション・ペーブ)を鋼床版上面の舗装に採用した。将来は今回の通行止め区間内にある豊中高架橋や宮の前高架橋なども桁ごと取り替える予定であり、今回はそういった橋梁更新工事へ向けての試金石と言える。(井手迫瑞樹)

概要

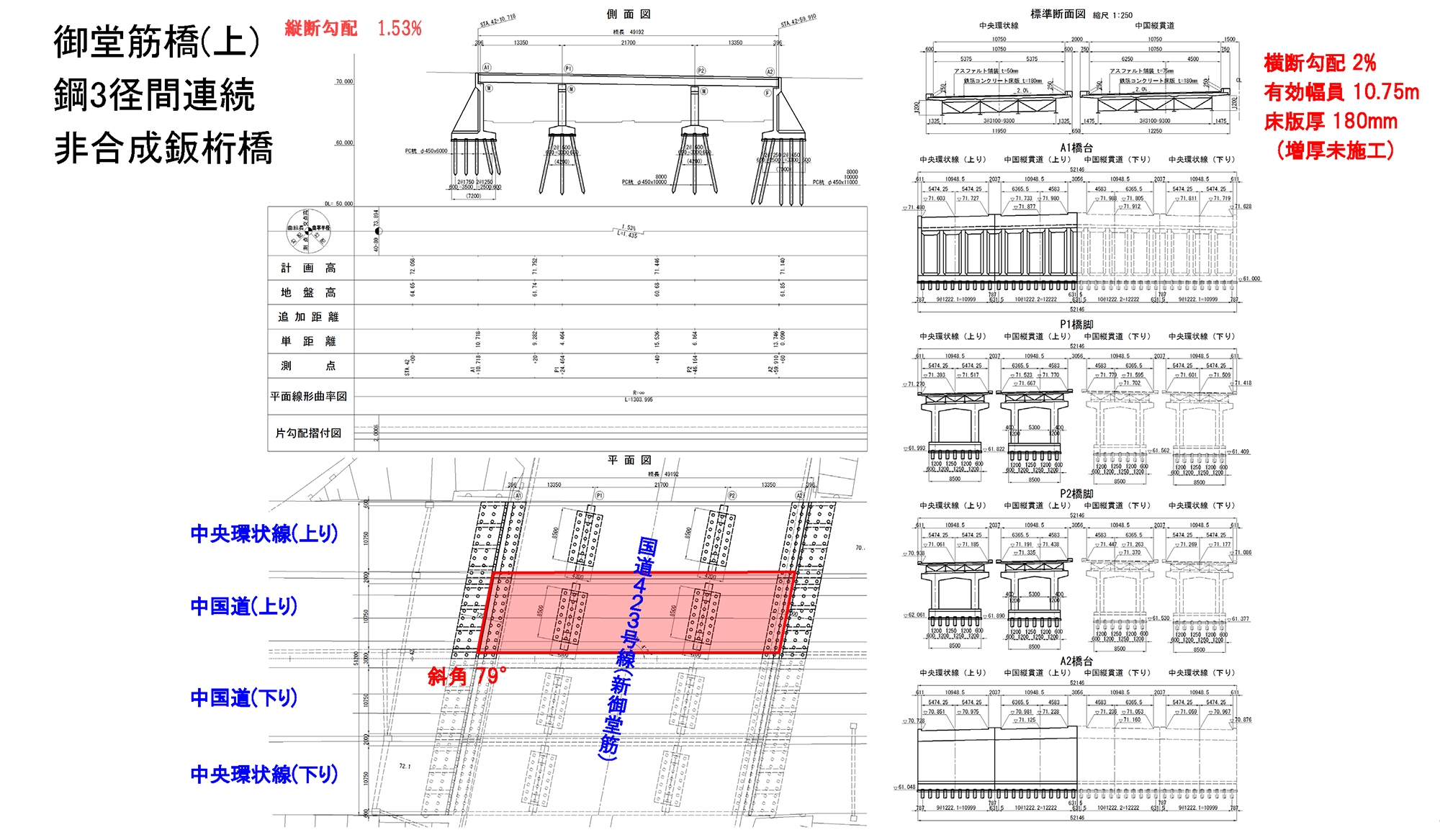

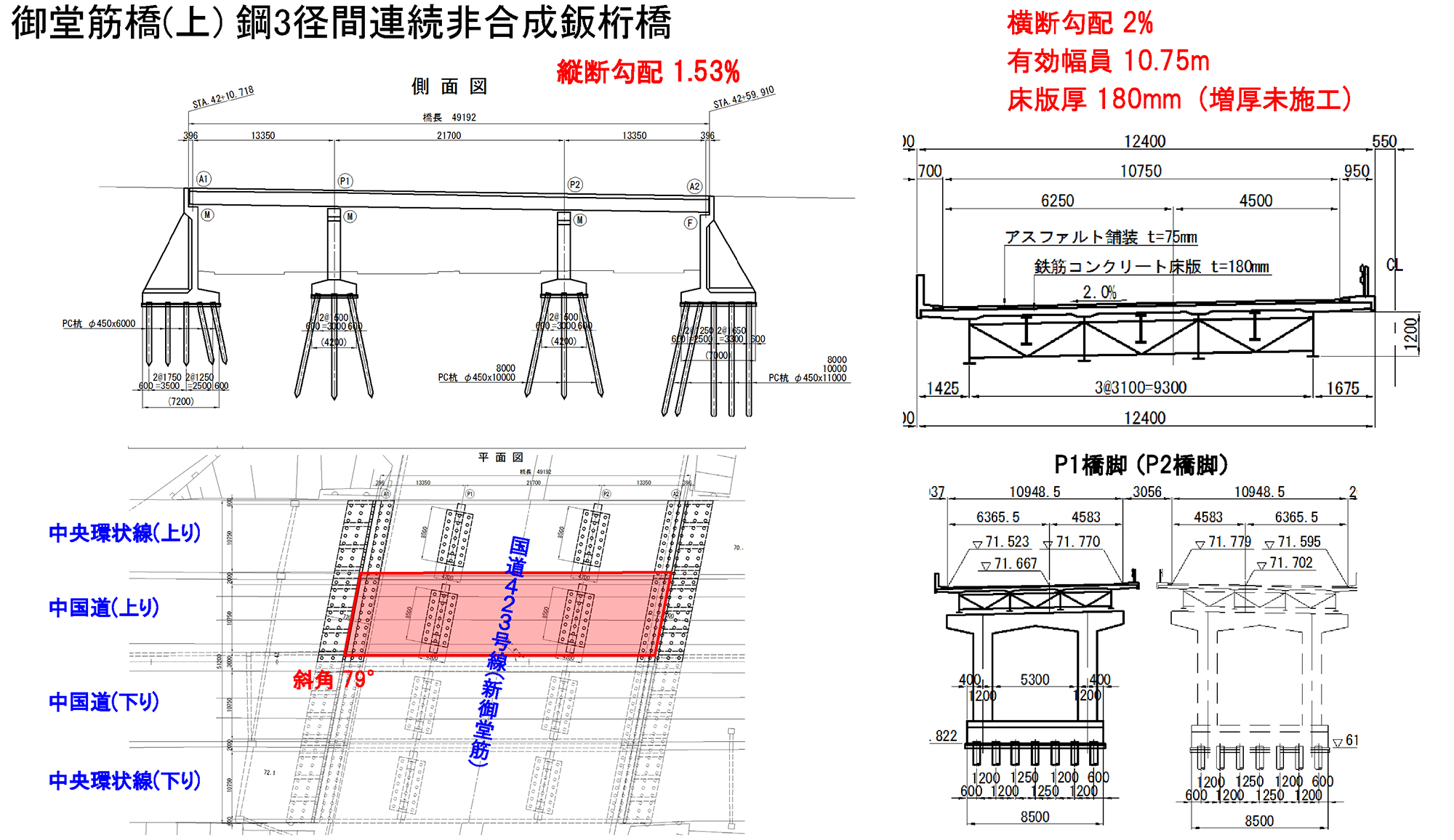

同橋は、1970年3月に供用した橋長49.192mの鋼3径間連続非合成鈑桁橋である。床版形式はRC床版であり、床版厚は180mmと薄く、4主桁間の間隔(床版支間)は3.1mと広い。斜角は79°を有し、支間長は中央径間が21.7m、両側径間が13.35mと不等径間となっている。吹田JCT~中国豊中IC間の1日当たりの交通量は新名神開通前で71,000台(大型車混入率37%)、開通後もなお55,000台(同34%)を誇る。供用後、1993年に大型車対応のため縦桁補強、次いで2000年に路肩側張出部の剥落防止工、2003年に橋脚の耐震補強、桁間中央部や中分側張出部に剥落防止工を施している。床版増厚は行っておらず、防水工は現在に至るまで未施工だった。

御堂筋橋既設橋一般図

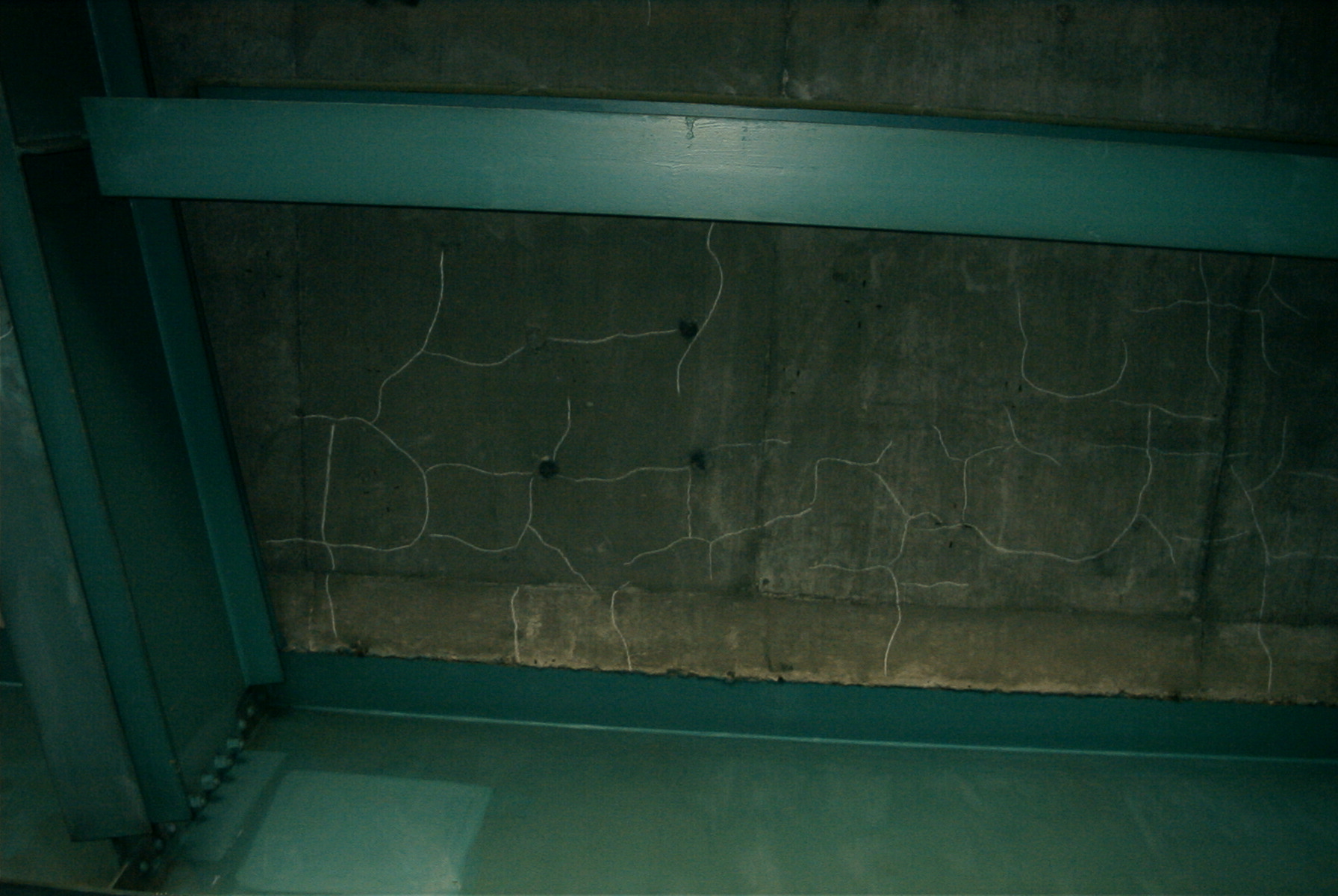

床版下面のひび割れは、剥落防止を施す2003年の前からすでに生じていた。ただし、凍結防止剤の散布はそれほど多くなく、当初及び過去の補修において床版防水を施工していないにも関わらず、床版内部の鉄筋の腐食は生じておらず、漏水などもあまり見られない。但し、床版取替の判断にあたって下面から目視したところ、大型車混入率の高さから疲労によるひび割れは、剥落防止工にくっきり浮き出るほど進んでおり、取替えを判断した。

床版下面のひび割れ状況

桁ごと取替えるのは、既設桁の断面性能がそもそも弱く現在のB活荷重で精査すると軒並み各部材の許容応力度を超過することや、プレキャストPC床版への取替えに際し、B活荷重に加え死荷重が増大するため桁に施す補強量が多くなりすぎ、施工環境(桁直下は新御堂筋があり、高速道路桁の両側には府道の高架橋があるなど厳しい条件)などを考慮すると非現実的なためである。具体的には、全面通行止めし、下り線の路面上に工場製作した鋼床版鈑桁を搬入、地組立てし、大型クレーンにより既設桁を撤去後、新しい鋼床版鈑桁を架設し、桁ごと更新する手法を採用した。

また、全面通行止めであるが、資材や機材をスムーズに搬入搬出するため、下り線の橋梁部は1車線の通行帯を確保して施工を進めている。

構造詳細① 鋼床版鈑桁

構造詳細① 鋼床版鈑桁

鋼床版の疲労耐久性を向上させる構造としては、三木千壽東京都市大学学長が中心となって開発した『取替用高性能鋼床版』(右写真)のディテールを採用している。具体的には、鋼床版の縦リブ構造として従来のUリブではなく平リブを用いたスリット全周溶接構造を採用、鋼床版厚は16mmと厚くした。また材質としてはデッキプレートにSM400、桁はSM400とSM490Y、ボルトは S10Tを採用している。スカーラップを無くし、スリットを設けて平リブを全周溶接することで、デッキプレートの局部変形やリブのねじりなどに伴う応力集中を抑制できる構造である。主に老朽化したRC床版の取替えを目的に開発されたが、平リブを用いたスリット全周溶接構造は新設橋の鋼床版にも適用可能であり、同橋は特に疲労耐久性の確保が必要であるため採用した(道路橋としては国内で初採用)。

S10Tを採用している。スカーラップを無くし、スリットを設けて平リブを全周溶接することで、デッキプレートの局部変形やリブのねじりなどに伴う応力集中を抑制できる構造である。主に老朽化したRC床版の取替えを目的に開発されたが、平リブを用いたスリット全周溶接構造は新設橋の鋼床版にも適用可能であり、同橋は特に疲労耐久性の確保が必要であるため採用した(道路橋としては国内で初採用)。

製作方法は、まず鋼床版自体を天地逆にして配置し、そこに縦リブを溶接する。次にスリットの入った横リブを上から挿し込む。縦リブと横リブの間は余裕幅として2mmの隙間を有している。縦リブを溶接した時点で鋼床版が若干縮むことから、溶接前と溶接後の縦リブの位置がコンマ数mm変わってくる。そのため、落とし込み時に横リブが入らなかったら形状が成り立たないため2mmほどの余裕幅を取り、最後にこの隙間を全部溶接する。「そのスリットの精度を確保するのが非常に難しい」(JFEエンジニアリング・エム ・エム ブリッジ・川田工業・宮地エンジニアリング・ピーエス三菱JV)ということだ。

取替用高性能鋼床版の組立状況

同溶接状況

従来のバルブプレート構造の最大応力振幅に比べ、50%以上の応力低減を図ることができ、疲労寿命は8倍程度に向上させることを期待している。主桁近傍の縦リブ位置は特に応力振幅が大きく、一般部と比較してリブの高さを高くしている。。平リブの板厚は16と19mm、高さは256~304mmであり、床版全幅に対して約300mmの間隔で37箇所に配置した。

鋼床版の添接部には、阪神高速などで実績のある皿型高力ボルトを試行的に採用した。通常使用されるトルシア形高力ボルトのヘッド高が14mm程度あるのに比べ、皿型高力ボルトのヘッド部は添接板上面より2mm以下の突出量に低減しており、デッキプレート上面の段差を最小限にして舗装への負担を大幅に軽減できる。従来、現地では添接板のボルト孔を皿型高力ボルトが入るように加工することはできなかった。「添接板への皿孔加工は特殊な加工であり添接板の皿孔加工を全て工場で行うと、架設精度を高めることを目的に工場仮組時の形状を再現するためのドリフトピン用の孔加工も皿孔加工することになり、添接板の残りの板厚が2mmから3mm程度しか残らないため、そこを痛めてしまっては品質的に良くないものができてしまう」(同JV)。

皿型高力ボルト

解決策として、ドリフトピン用のパイロットホールについては通常の孔を明けて施工した。皿型高力ボルトはその孔のままでは利用できないため、現地で皿孔加工する必要があるが、その加工するための刃を開発した。皿型高力ボルトの孔はすり鉢状の断面になるが、ドリフトピンを抜いた後に皿型高力ボルトに合うように削るドリル用の刃を開発した。その刃にはジェットブローチに使うような硬くて脆い高強度の金属を使用する。

添接板をすり鉢加工するのは上面から10mm前後である。ただし、現場での皿孔加工は施工する人によってばらつきが生じる可能性がある。失敗すると取り返しがつかない。そのため、深掘り防止ストッパーなど失敗を防止する工夫を刃に入れながら施工した。「100点満点とはまだ言えないため、これからも改良に努める」(同JV)。

1枚の添接板に対してドリフトピンは4箇所に用いる。御堂筋橋では約400本削孔した。1本当たりの削孔時間は約5分。コスト縮減のため汎用の機械につけられるよう工夫した。

桁高は基本1.5mと既設橋の桁高1.2mに比べ、桁高を上げることでB活荷重に対応している。また、橋台部に関しては主桁本数(4主桁)に応じて支承を配置するが、橋脚部は横梁(箱構造)を配置し、支承線ごとの支承配置を2箇所に半減させている。「橋脚は門柱構造であり支点を変えることができる。支点数を減らすことで、工期短縮やコスト縮減を狙った」(NEXCO西日本)ものだ。本橋は側径間と中央径間のバランスが悪く、既設橋において端支点に負反力が生じることを把握していため、桁端部にはカウンターウェイトとして端横桁に鋼製型枠を設置しコンクリートを充填している。