はじめに

橋梁クラック注入補修(第4回)の最終回です。

この回も、コンクリートアバットと石組アバットをあわせて記していく。最も難しい補修箇所と思っておりますので、読後のご意見や提案、または研究課題等、お寄せいただけたら幸いである。穿孔機:ロングビットドリル®(LBD®)は水循環による穿孔工法で、刃にあたる部分はダイヤモンドビットで構成される。

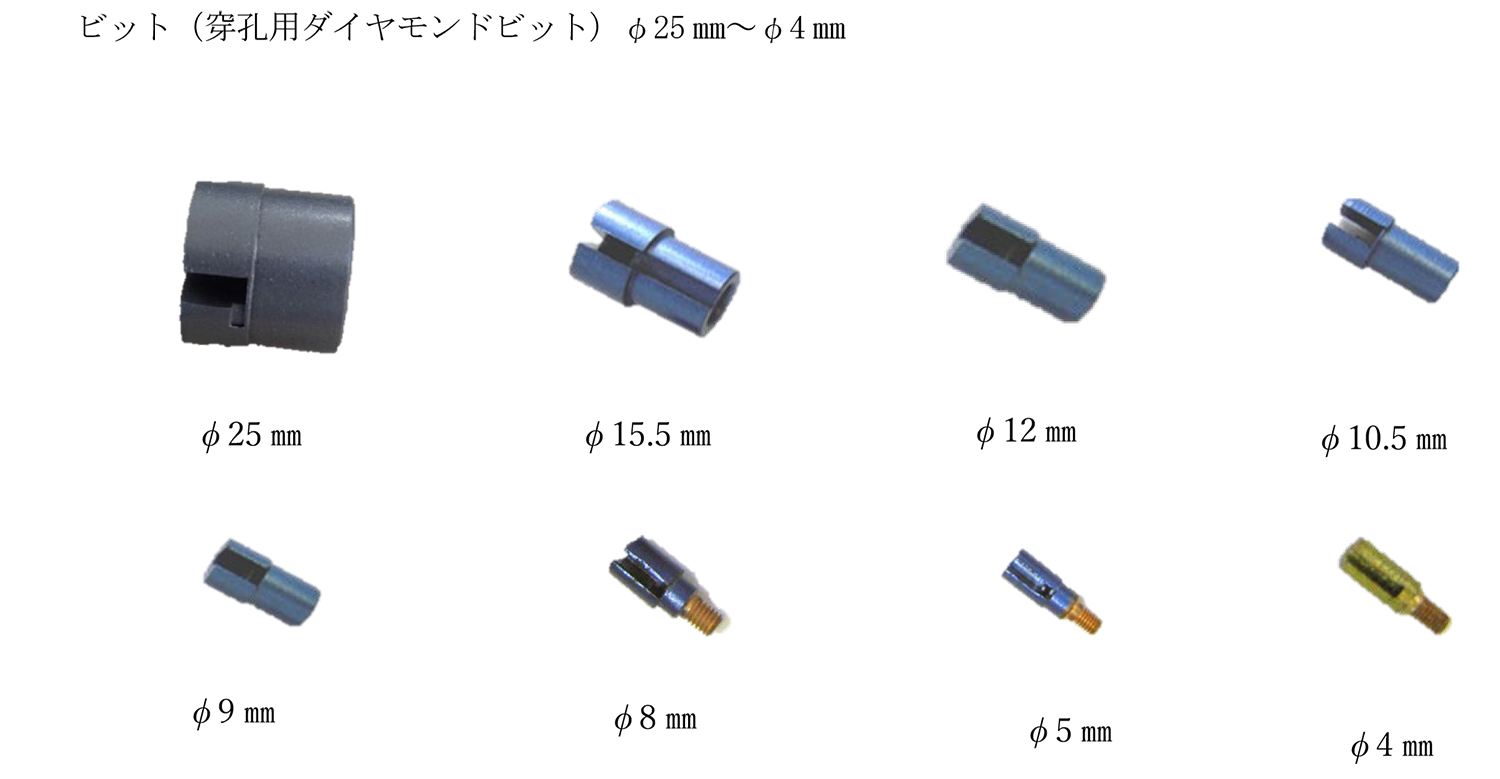

【穿孔機の紹介】

1.ロングビットドリル®(LBD®)

穿孔穴径:穴径φ4~25mm迄での穿孔が可能(なかでもφ15.5以下の極小口径が得意)

穿孔深さ:穴径φ4~10.5mmは、深さ50㎜~250㎜程度。(主用途:床版等の調査)

穴径φ9、12.5、15.5mmは下方向と横方向に10m以上、上方向は3m(主用途:ダムや風力発電の注入)。穴径φ25は、全方向で1m程度あと施工アンカーなど調査、工事の目的別に、求められるドリル径や深さが異なるため、それぞれの用途に応じて開発を進めた背景があり、上記のような特徴となっている。また、別な需要があれば、ご相談下されば幸いだ。

2.「超ロング対応穿孔機」の開発

穿孔機のラインナップは複数種類あり、昨年度は30m穿孔対応の機種をオリンパス(株)社と共同で開発した。これまでの孔内確認用内視鏡は画像が不鮮明でしたが、IPLEX Gair(オリンパス)の性能は視野角220度の超広角光学アダプターに対応。発生する周辺部位の歪み補正機能により、リアルタイムで補正され、120度、180度、220度相当の視野角による補正画像が得られる。また、ひび割れ等の計測の可能な鮮明画像が撮れるようになった。

ただ、理論上の穿孔30mで、現場検証実験がまだできていない。もしご提供頂ける実フィールドがあれば、是非テストケースとして格安で施工させて頂きたいと考えている。

現状、この機種は直視画像のみの撮影仕様となっており、視認性向上の観点から、現在、琉球大学(富山潤教授)と3Ⅾ画像解析の検討を進めている。

機種説明

穿孔機 ロングビットドリル® 一式

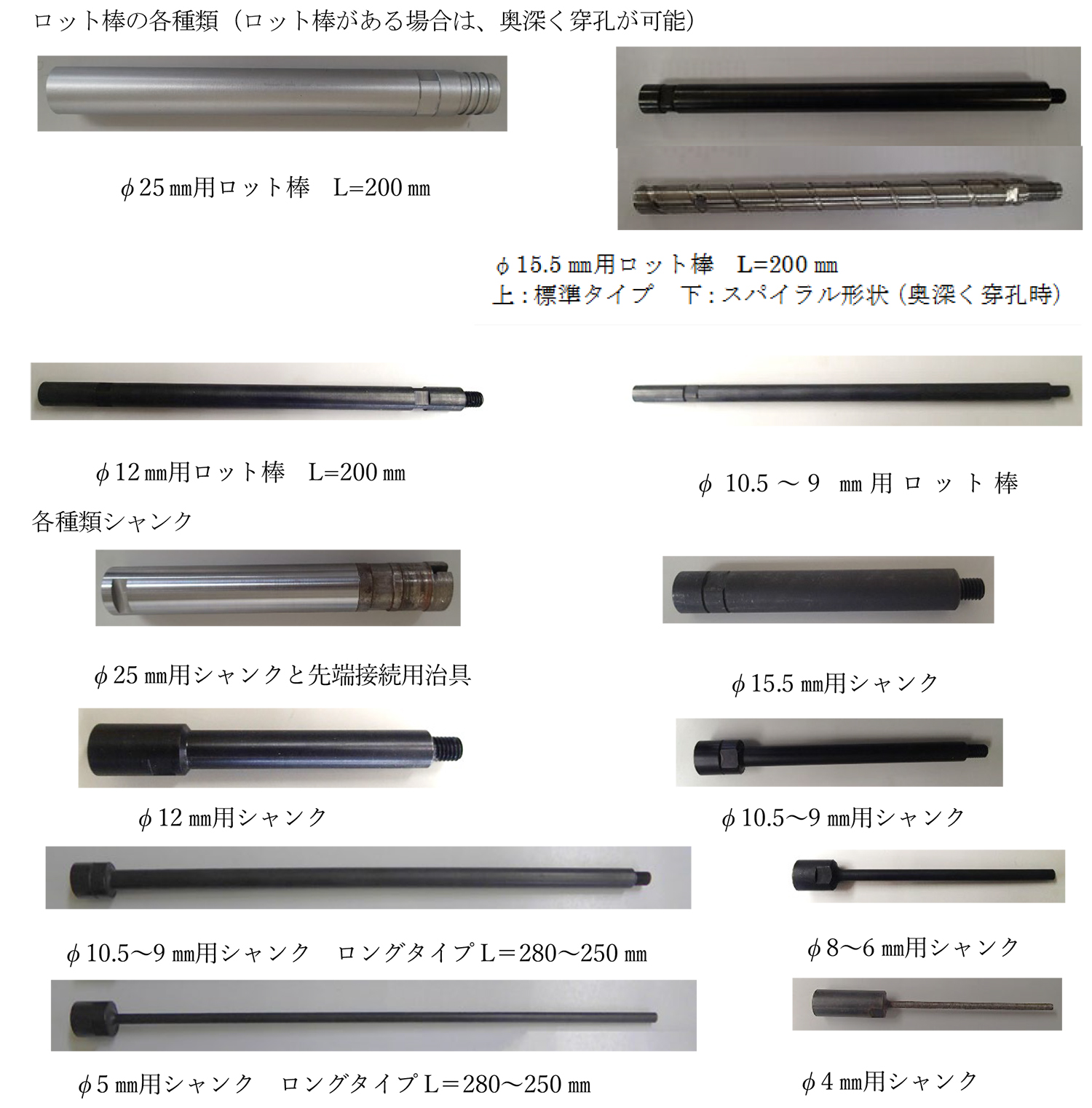

穿孔機に関する消耗品

各種類のシャンク・ロット棒

【アバットのひび割れ注入】

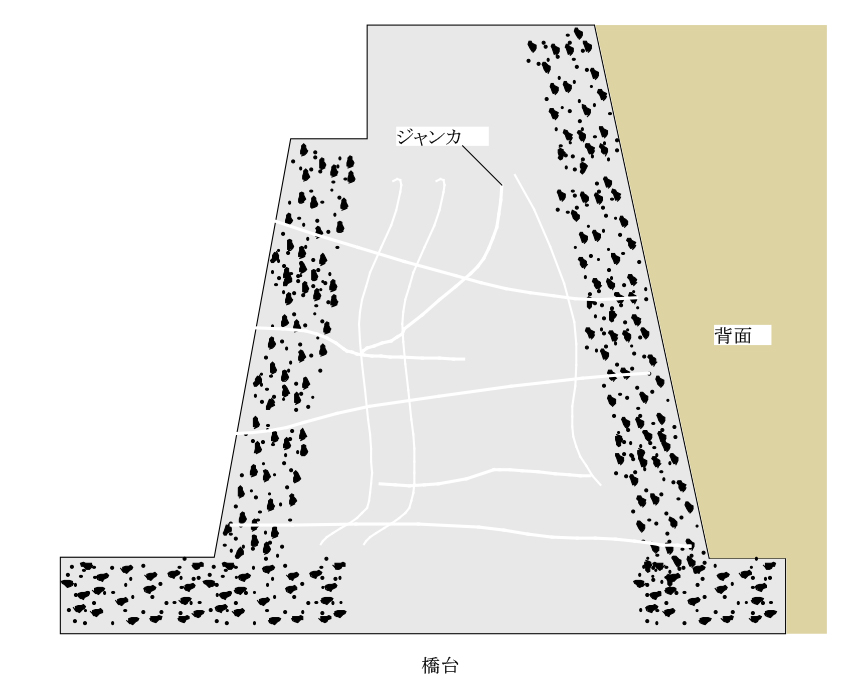

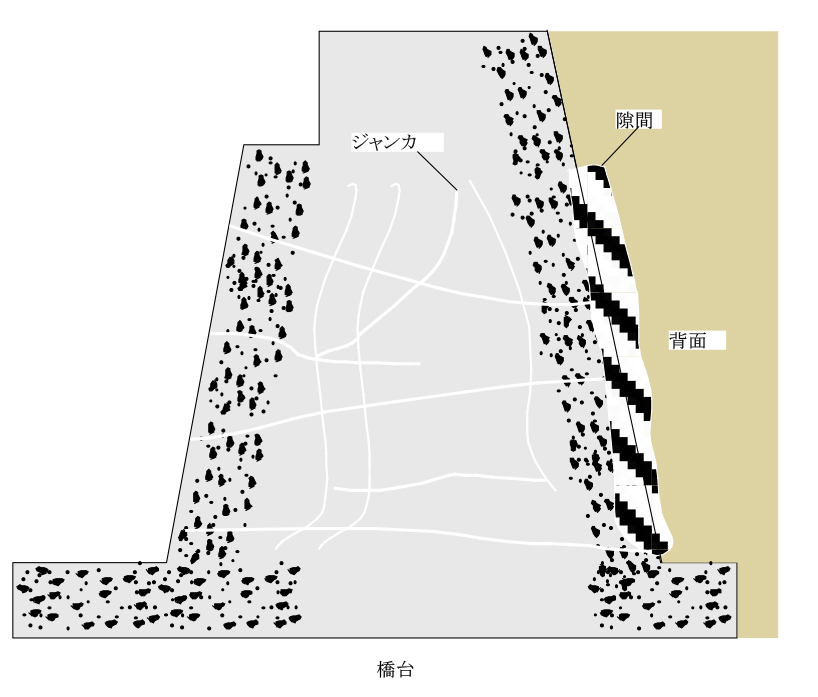

ひび割れ未貫通 / ひび割れ貫通および背面空洞あり

ひび割れ未貫通 / ひび割れ貫通および背面空洞あり

ASR発生状況

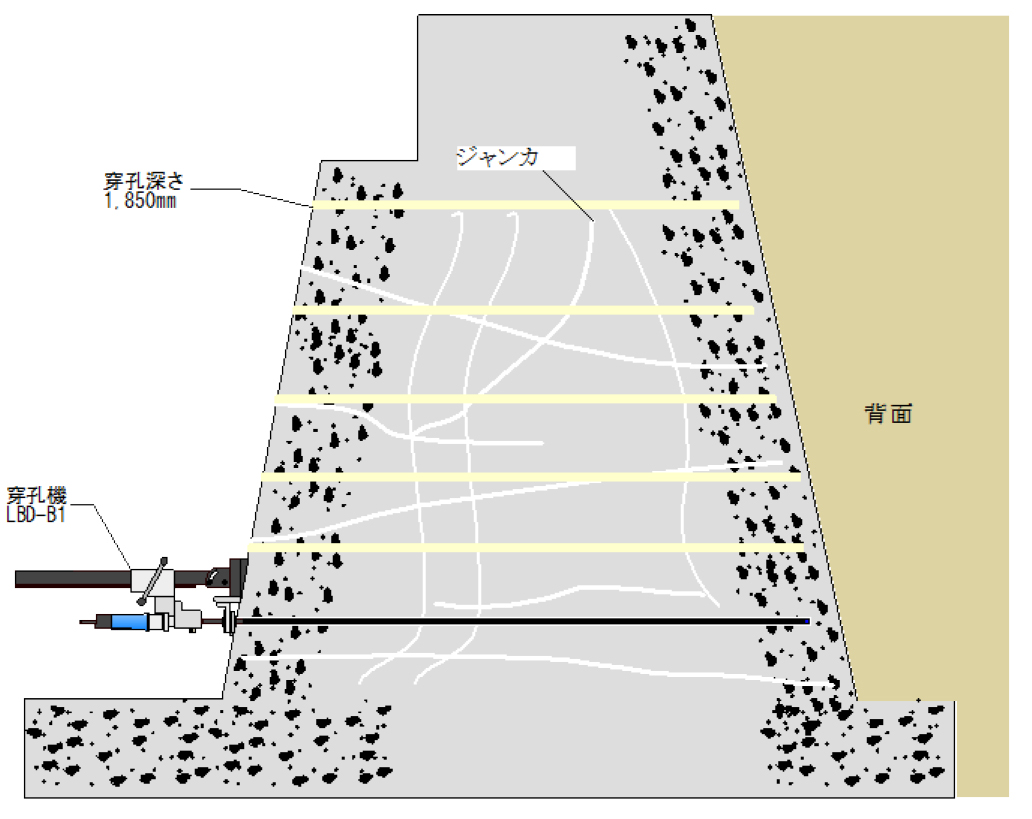

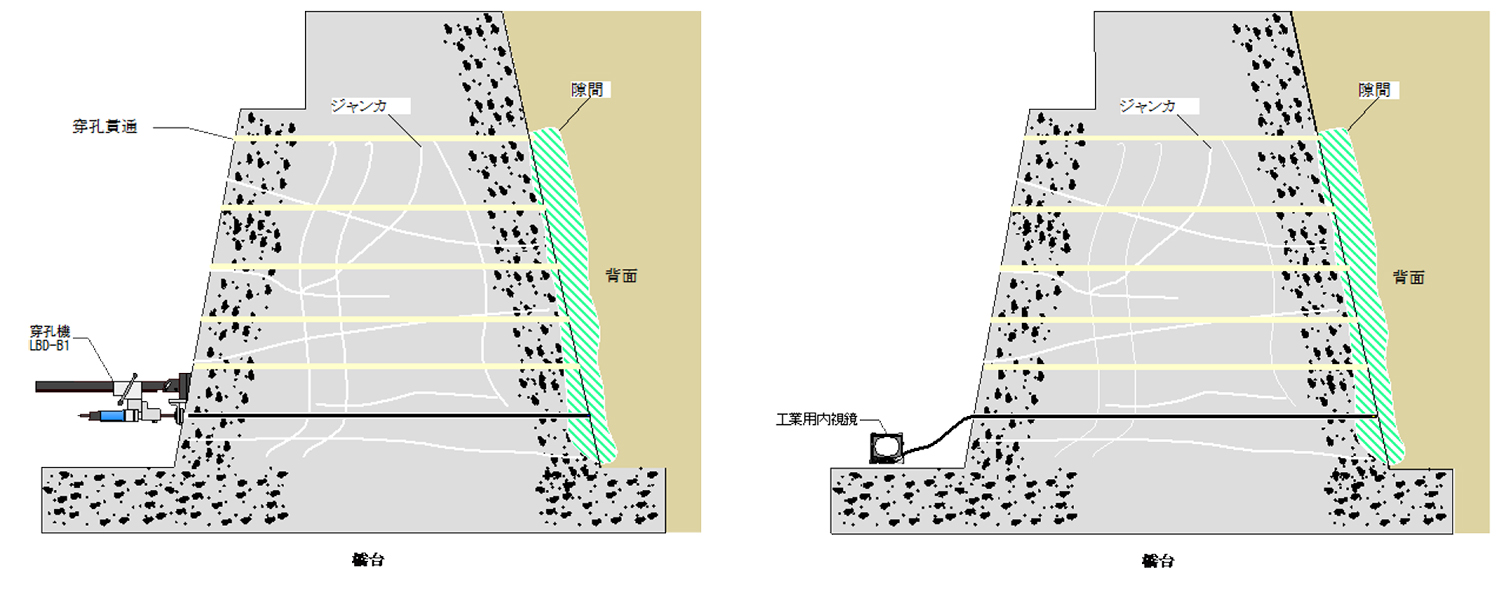

1. 橋台背面までの深さ(部材厚)の実測

① 発注者との事前協議事項;

・ 注入用穿孔深さの目安は、背面から100㎜手前までを基準にする。

・ 試穿孔、注入用穿孔の間隔については、事前に協議する。

② 注入用の穿孔深さを設定するにあたり、図面があれば幾らか参考になるが、実際の部材厚さを確認する目的で、試穿孔として貫通孔を数か所あけ、部材厚さを確認する。

③ 貫通孔は背面出口近傍に止水栓で密閉する。

④ 上記、試穿孔より得られた部材厚情報をもとに、各注入用の穿孔深さを設定する。

橋台背面までの深さ(部材厚)の実測 概要図

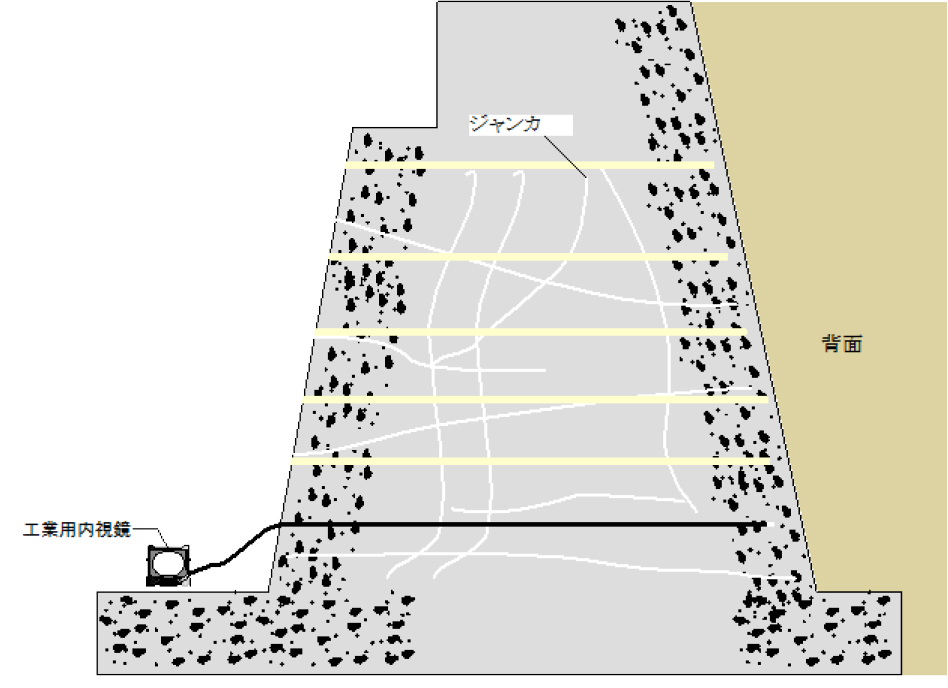

2.工業用内視鏡による穿孔内部の確認

① 穿孔後、内部の劣化状況を確認する。

② 確認は、工業用内視鏡を使用して内部を撮影し、劣化状況を確認のうえ画像を記録保存する

③ 協議事項;ひび割れ幅計測の必要性。

④ 劣化状況の撮影動画は直視動画(内視鏡の進行方向に撮影した動画)が基本となるが、別途、ひび割れ幅データが必要な場合は、プローブ先端の真横を撮影できる側視レンズに交換し、側視動画を撮影する。

工業内視鏡による撮影画像 / 内部状況確認のイメージ

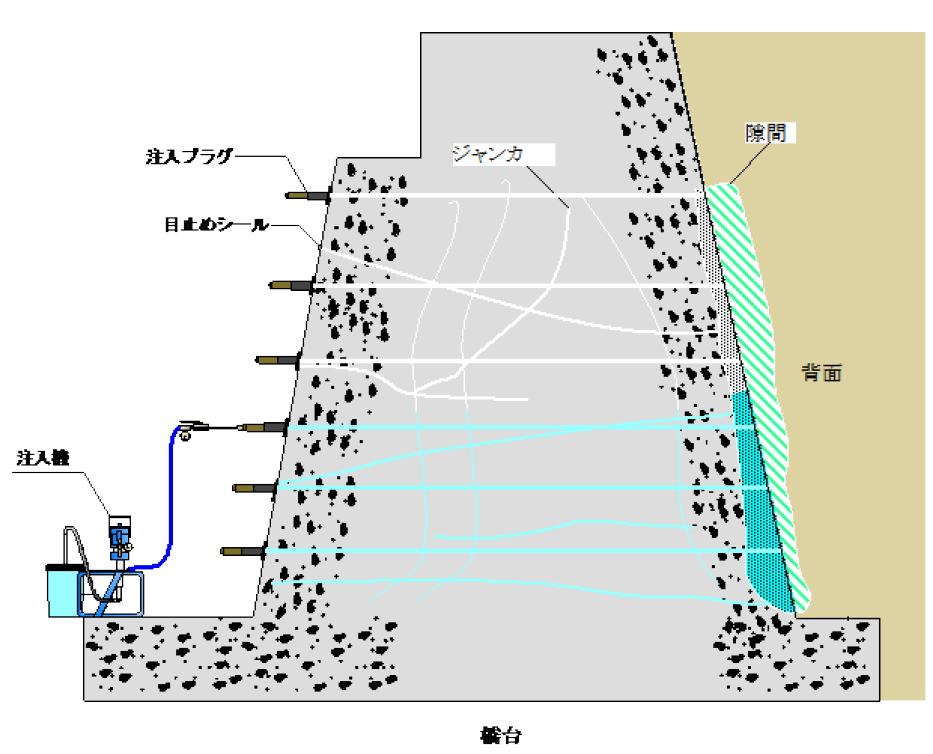

3.水注入による孔内洗浄

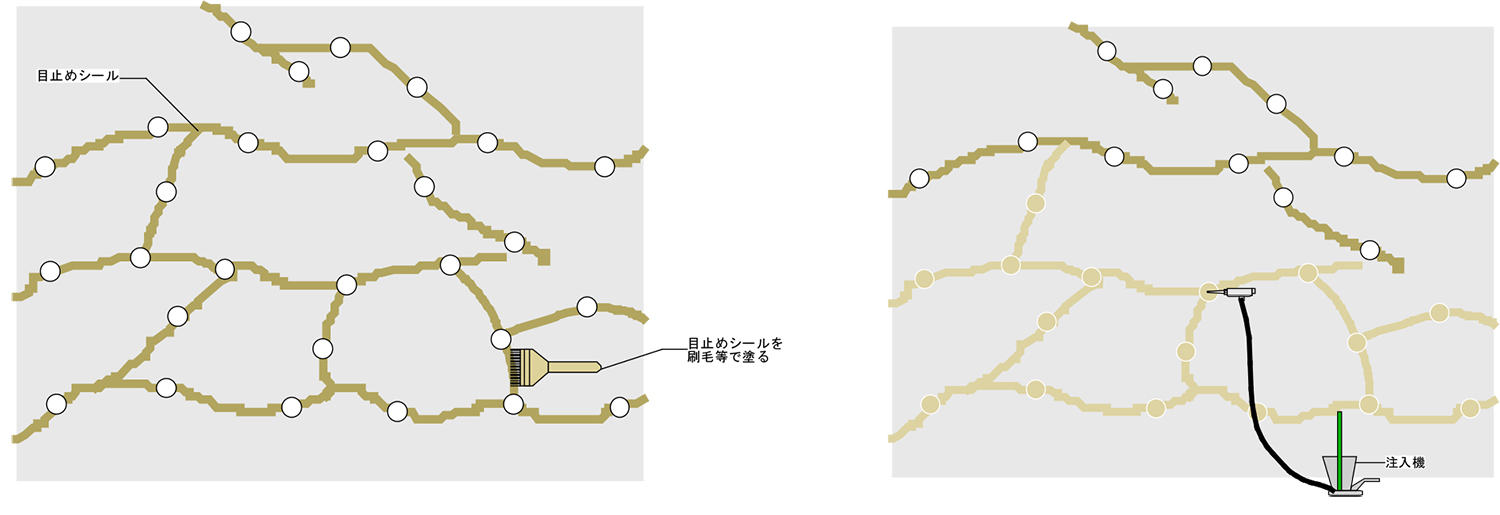

① 準備作業として、穿孔した孔入口には注入用の専用プラグを取付け、表面のひび割れは漏水防止を目的に目止めシール材でシーリングする。

② ジャンカやひび割れ補修を行う場合、穿孔した後に水で孔内を十分に洗浄する。

この作業は極めて重要で、排出される洗浄水がきれいな透明水となるまで繰り返し行う。

③ 洗浄の手順は、排出される洗浄水が透明な清水になったらいったん止め、数分経過後、再度注水洗浄する。汚れ水が出なくなるまで、これを繰り返し行う。

④ また注水の役割と効果は、

・補修する石材の乾燥を防ぐことで注入材の脱水を防止する。

・注入材(TSクラックフィラー®)のスベリ抵抗を軽減し、細部の充填性を向上させる。

水注入による孔内洗浄

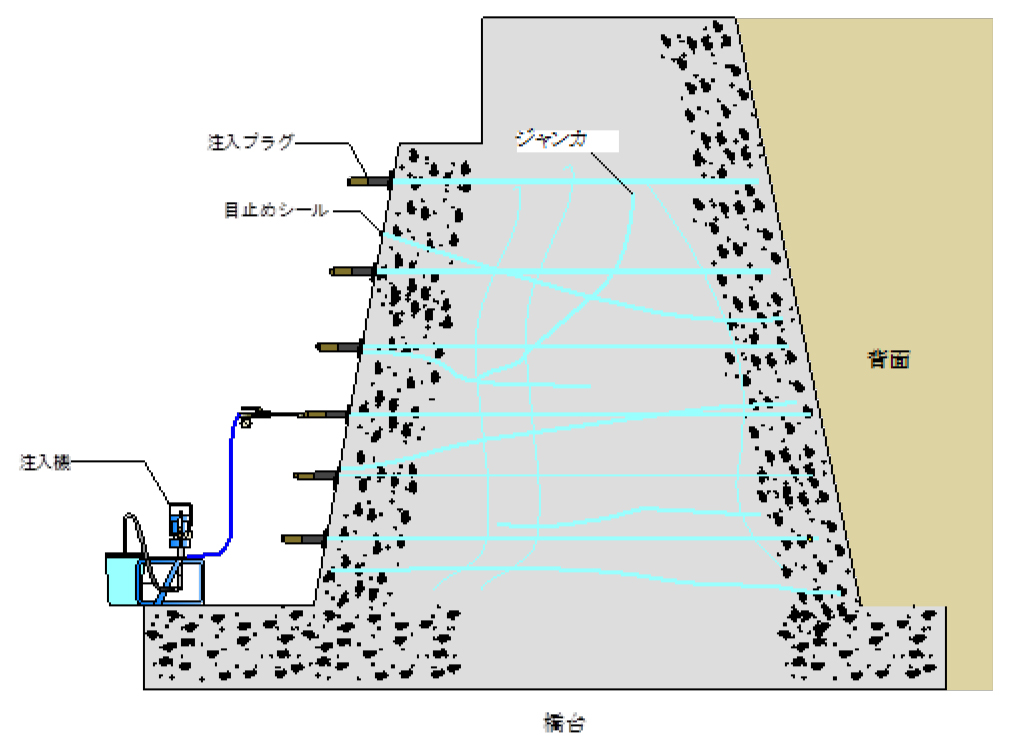

4.クラック注入

注入材には、セメント系材料【TSクラックフィラー®】を使用して補修する

① TSクラックフィラー®は、高流動超微粒子セメントを基材とし3時間の可使時間設計で、注入途中での硬化を防ぎ、細部の隅々まで充填することができる。他社材料と比較して可使時間の長さが、大規模構造物に対する充填工法として特に有利な特長と言える。

② 注入に使用する機材としては、高圧注入機と低圧注入機が使用できる。

高圧注入機を使用する際は、注入圧力を管理できる機種を選定し極力低圧力で注入することが望ましい。また、低圧注入機を使用する際は極少量の注入材を時間かけてゆっくり注入することが極めて重要である。

③ 注入後のホースについて、機材による注入後は、1.5m程度立ち上げておくことで、注入材料の水頭差を利用し、時間をかけて隅々まで充填することができる。

クラック注入状況と概要図

【アバット背面に空隙が想定される場合】

1.背面空隙の洗浄

① 穿孔が貫通した後、内視鏡で背面の空隙状況を確認する。

穿孔機による穿孔状況 / 工業用内視鏡による空隙確認

② 背面に空洞が存在する場合は、原則として上部の穿孔部より注水洗浄を行う。

③ 背面の水洗浄は、空隙奥部から行うと同時に、穿孔内の洗浄も兼ねて実施する。

④ 背面リークの最下部より汚濁水の吸水を行う。

⑤ 上部からの給水と下部からの吸水を数回繰り返し行う。

⑥ 汚濁水が、ほぼきれいな清水となった時点で洗浄工は完了とする。

注入機による洗浄状況

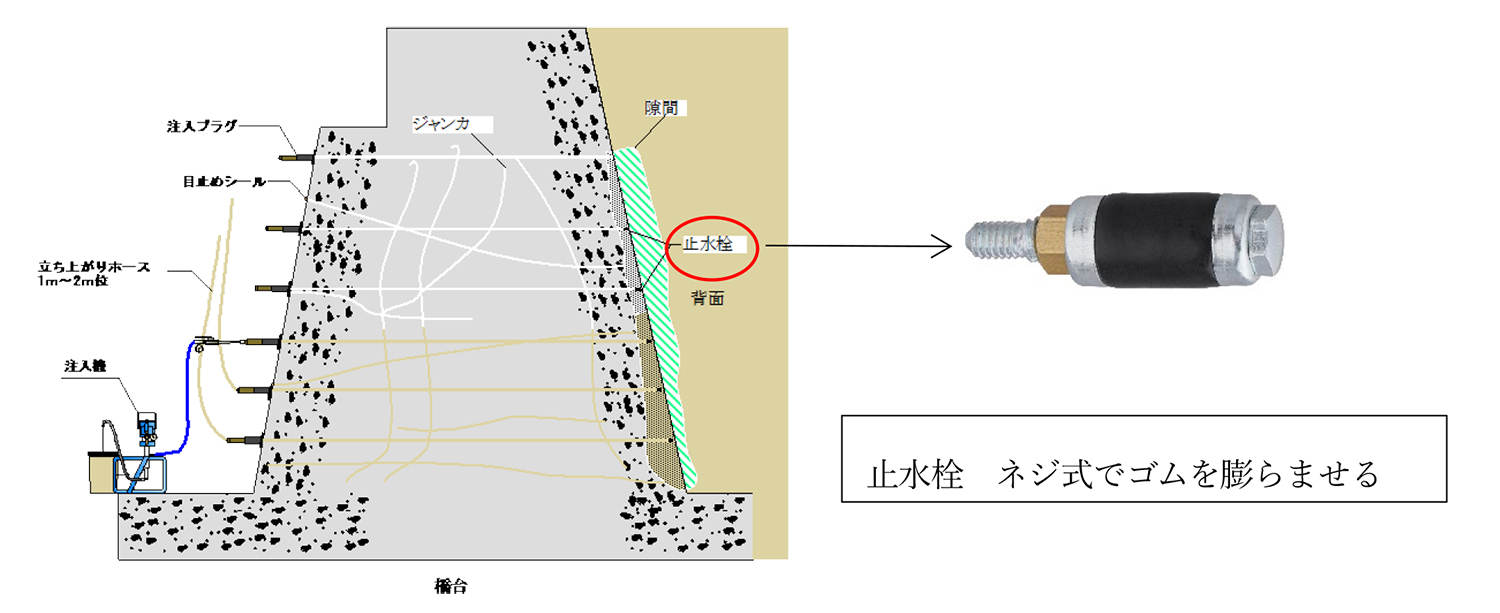

2.背面空隙の充填

① 背面からの注入材流出を防止するため、貫通孔には背面出口に止水栓を取り付ける。

② ただし、背面からの注入材の流出を確認する目的で、最上部は止水せず確認孔とする。

③ 空隙の最下部より、注入材を充填し、最上部より排出されることを確認する。

④ 排出ホースを1.5m程度立ち上げ、材料が下がるようなら追加で供給する。

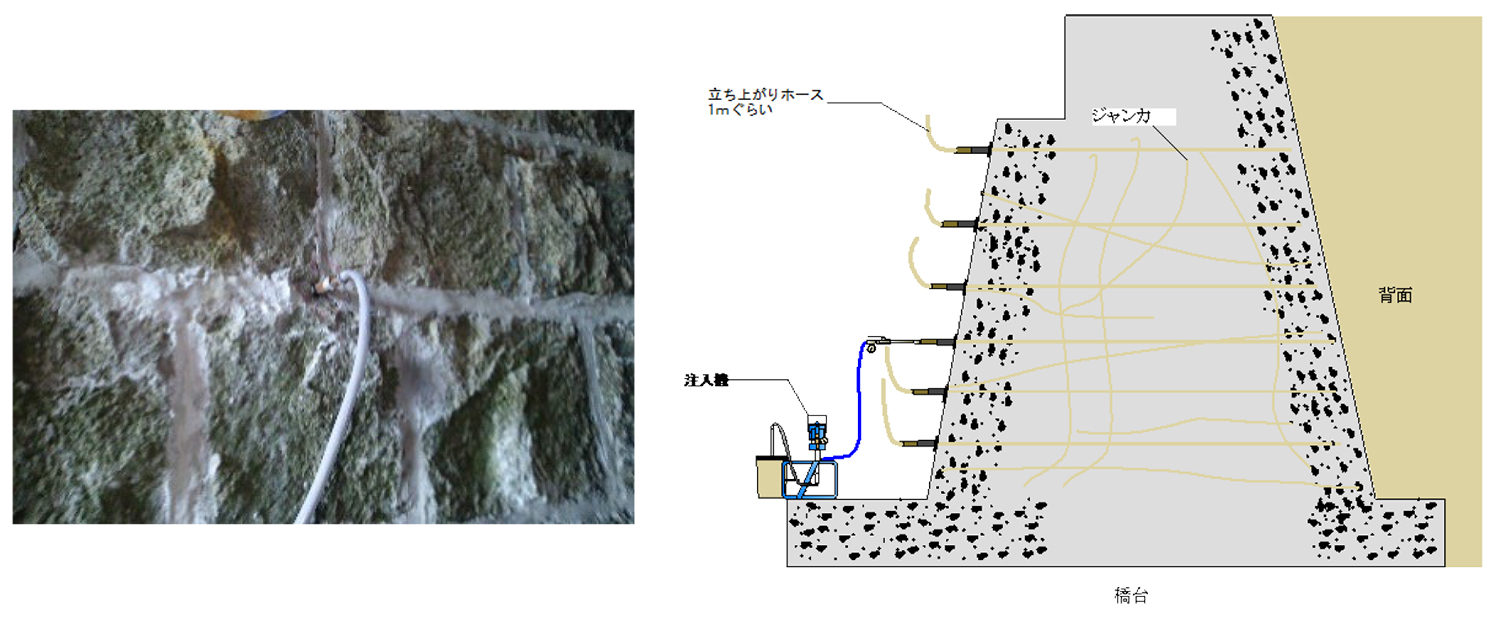

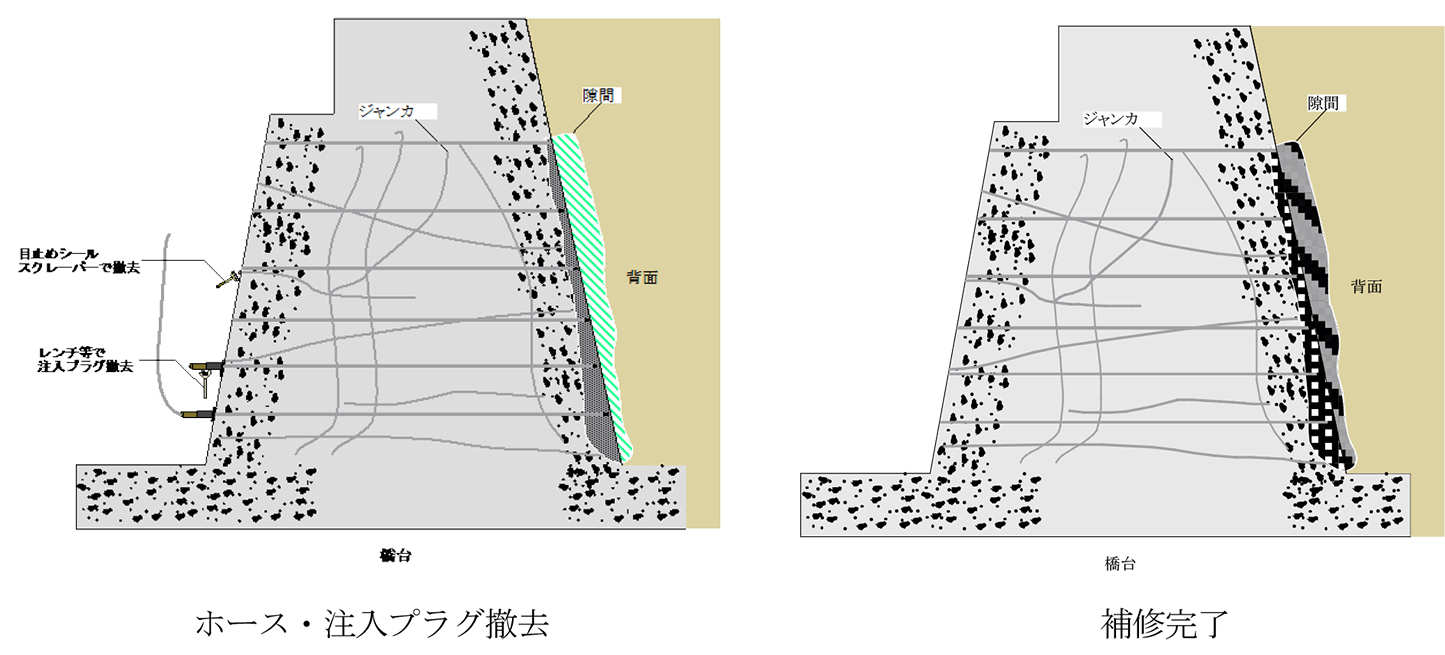

3.内部ひび割れの注入

① 背面の充填が完了したら、1日置き止水栓を撤去する。

② 橋脚の場合と同様に、最下部から充填材(TSクラックフィラー®)を注入する。

③ 透明ホースに1m位材料が上がってきたら折り曲げて栓をする(結束線等が簡便)。

④ ホースを一旦開放し、材料が下がるようであれば、ホース先端部から注入材を追加供給する。

⑤ 透明ホース内の材料が下がらなくなった時点で充填完了となる。

⑥ 翌日、ホース及び注入アンカーを撤去し、撤去口の穴埋めをして完了する。

注入状況

【流水の滞留や流水が被る箇所の注入補修】

穿孔箇所の洗浄工が最も重要な作業になります。上部から給水、下部から排水と下部から給水、上部から排水を繰り返し洗浄する。懸濁水からきれいな水になったら洗浄工の終了とする。繰り返しになるが洗浄作業が最重要な箇所であり充分留意されたい。次順の作業工程は前期に記載した通りで割愛します。

【ASRが顕在化した構造物への注入】

1.アバット表面に発生したASR補修

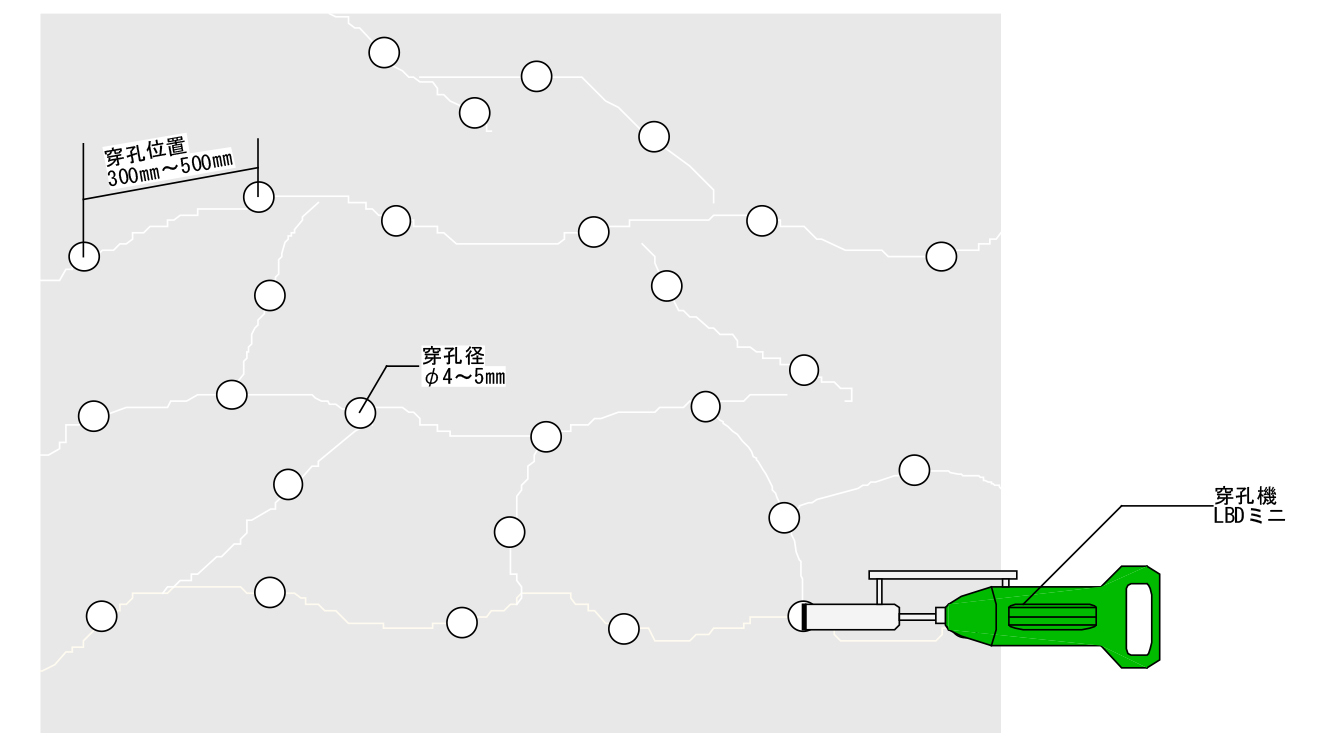

① 0.2mm以上のクラックに対しダイヤモンドビット(LBDミニ)φ4~5で40㎜程度穿孔する。

② クラックが繋がっていれば300mm~500mm間隔で注入口を設ける。

③ クラックが短い場合は、クラック中央部に穿孔し、注入口とする。

④ クラック表面に止水用のシールをしてASR補修材を注入する。

穿孔状況

ASR補修材の施工状況

2.アバット背面に発生したASR補修

前記、【アバット背面に空隙が想定された場合】と同様の作業手順となるため留意事項のみ記載する。

① 洗浄、止水工程までは同様の作業手順となる。

② 背面にASR抑制効果のある材料を注入する。

③ TSクラックフィラー®とASR抑制効果のある材料を混練して注入する。

④ 背面空隙が予想を超えて大きい場合は、大量の注入材が必要となる。

新たなASR抑制材として、現在、共同研究開発を鋭意進めている。早期のリリースを目標としており、基礎的な検証を来年度中までには終える予定だ。その後は、長期の暴露実験を計画しているが、一定の時間を要するため、並行してフィールド検証も実施したく、その折は適用現場の提供を募集する予定である。

また今回、重複する事案については割愛しましたので、前掲の橋脚補修を是非参考にして頂きたい。

終りに、4稿の投稿を行いましたが、お気付きの点や新たな提案等ありましたら下記宛、連絡下さい。

佐藤 sato@tsp-co.com