1.あわや大事故に、新幹線台車の疲労亀裂

今回、私に関係すると考えた不祥事は、日本が海外に売り込みをかけている新幹線の疲労亀裂に関係する一件だ。

私が苦言を呈したいのは、異音が発生している車両をそのまま走らせた管理体制の話であろうと読者は考えるかもしれないが、それは違う。あわや脱線事故の一歩手前まで追い込まれたJR西日本・のぞみ新幹線台車の話だ。報道によると、問題とするJR新幹線車両の台車を製造した川崎重工業が、鋼製台車枠を規定に反して薄く削ったのが主原因のようである。それも、部材溶接部に欠陥(欠陥とは言っていない。公表資料では不備としているが、どう考えても溶接作業による欠陥でしょうこれは)があり、それを起点として疲労亀裂が発生、板厚不足も重なり亀裂が進展、あわや台車が破壊する一歩手前で、幸いにも事故発生をくい止めたとのことである。

当連載では何度か(確か2月1日連載でも鋼材溶接と疲労亀裂について説明)溶接作業の重要性を説明しているので、溶接時の非仕上げ、仕上げで、継手疲労強度に大きな差異がでることはお分かりと思う。例えば、荷重を伝達する十字継手の場合、溶接部分を仕上げなければF等級、仕上げるとE等級である。数値で示すと、2×106回基本疲労許容応力範囲がF等級の場合65MPaであるが、仕上げを行うことで疲労強度は約23%改善されE等級の80MPaとなる。この差は大きい。問題となった台車の場合、断面積が少なく溶接部に欠陥を抱えると、どのような結果になるのか想像できる。だれが考えても、鋼部材の製作、溶接継手を正しく学び、それが身についていれば、このことが如何に危険であるかは分かるはずなのだ。

それにしても不可解なこともある。確か(以前新幹線関係者から聞いた話)、「新幹線の台車は疲労亀裂が発生しても16万キロメートル程度走行しても破断しない」と聞いたような気がする。新幹線車両の検査は、2日に1度の頻度で検査し、時には超音波探傷による鋼材の傷を探査する試験も行っていると聞いていた。1回走り出せば、約5,000㎞程度は高速走行するのが『新幹線・のぞみ』なのだ。亀裂が発生してから何回も先の検査を受けていて、台車検査者は亀裂進展を気がつかないのだろうか?不思議だ!報道によると、川崎重工業の幹部は、台車を薄く削ってしまったのは作業員で、マニュアルに反して作業を行ったと説明している。私から言わせてもらえば、「今更何を言っているのですか、川崎重工業の幹部社員、技術者の方々。作業員に責任を負わせて逃げ切るつもりですか」である。ここで川崎重工業グループを統括して社会に対する役割り・グループミッションが公に示されているので内容を確認しよう。そこには、『世界の人々の豊かな生活と地球環境の未来に貢献する“Global Kawasaki”』、重きを置く価値・カワサキバリューとして、①多様なお客様の要望にこたえる、②テクノロジーの頂点を目指す、③独自性・革新性を追求すると書かれている。日々の業務遂行における取るべき行動の指針・グループ行動指針を読むと、「社会と人々から信頼される企業人となる」と技術集団として立派だ。鉄道車両、航空機、船舶などを製作・販売する超一流企業であるはずの川崎重工業の技術陣は、金属疲労の知識は十分に持っていると思いたい。

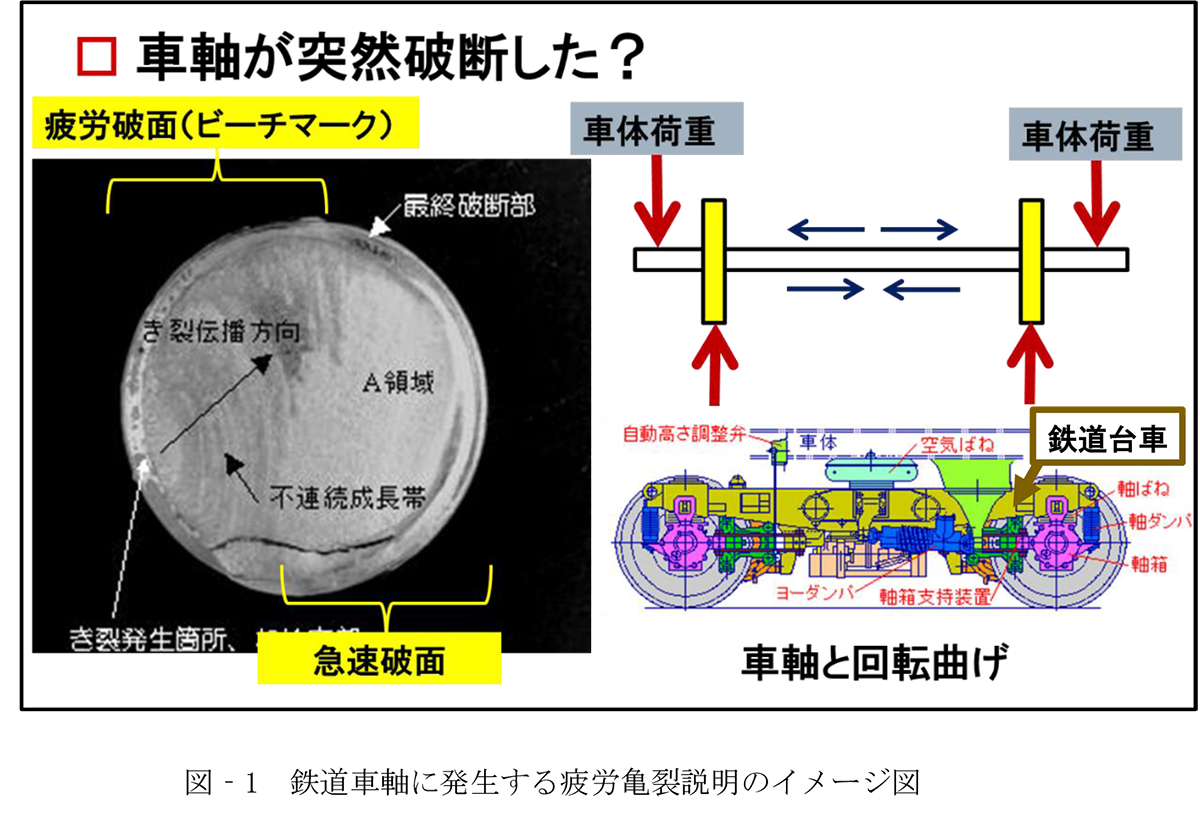

ここで疲労、疲労破壊について基本的な部分をおさらいしよう。金属材料の疲労は、鉱山で使われているチェーンが突然破断する理由を調べるための試験をドイツのJ.Albert(アルベルト)が1829年に行ったのが最初である。その後、1840年頃には鋼材に繰り返し力が作用すると突然破壊する疲労現象が明らかとなった。産業革命も進み、蒸気機関車の大型化によって車軸が疲労破壊する事故が多発、ここでもいつも話す『ニーズ』と『シーズ』が機能する。車軸破壊事故防止の目的で、ドイツのA.Wohler(ヴェーラー)が1852年から17年を費やして疲労研究を行った。彼が行った疲労研究が疲労現象を工学的に解明する幕開けといわれている。私が大学で学生対し、鋼材の疲労現象を説明する際に最初に使っているのが図‐1である。

図を解説すると、まずは右側を見てほしい。車体の重量が車輪の外側にある軸受に作用することで車軸の両端は少し下がり、中央部は逆に少し上がる曲げの作用力を常時受けている。車軸は、長手方向の上側に引っ張り力を受けているが、軸の半回転によって引っ張り力と圧縮力は反転する『回転曲げ』となる。この現象の連続が疲労を生む。左側が、鋼棒(車軸)に疲労亀裂が発生し、進展(疲労破面・ビーチマーク)、破断(急速破面・脆性破壊)する現象を示した状況である。当然、進行方向に向かって台車には片側2輪(台車全部で4輪)あり、軸バネ座を台車枠(図中右側の茶色に着色した部分)で受ける構造となっている。亀裂が発生したのは、列車荷重を受ける台車枠と軸バネ座を繋ぐ溶接部である。車軸と台車枠は違うとお考えの方は、図の右側を良く見てもらいたい。当然、台車枠は、進行方向2輪を支持、車体荷重、板バネと空気バネによる力を、上下方向に加えられているのは誰が見ても分かる。鉄道台車の構造を考えてみると、当然台車枠と軸バネ座は密着度が高いことが要求される。そこで、台車枠と軸バネ座等の接触面を可能な限り平滑にすることが求められる。箱形状の鋼部材を継手なしに造ることが容易であれば、平滑面の確保は容易なのかもしれない。

しかし、一般的にはU型の2つの鋼部材を2か所で溶接し、箱形状の台車枠とする。溶接すれば鋼材は歪む。当然、台車枠の平滑度は、部材製作のままでは先の溶接歪もあり、座りが悪く、手作業による研磨等が要求されたのであろう。新幹線であることから台車自体の軽量化も必要となるので、組み合わせたそれぞれの板の厚みも薄い。ある鉄道会社に今回の事故に関連して台車枠について聞いたところ、自社車両の台車枠は、新幹線台車枠と比較して数倍? 厚いので溶接による歪が少なく、研磨作業をしたとしても大きな問題とならないとのことであった。これが何を意味するかお判りでしょうか? 読者の皆さん。

報道資料を見ると、事故発生の原因の一つとしてこの研磨(削り)作業が問題となっている。台車枠は厚さ8ミリの鋼材をロの字形に加工したもので厚みを87.5%の7ミリ以上あることを求めていたが、削りすぎたために最も薄い箇所で58.8%の4.7ミリとなってしまったようだ。この結果、板が薄くなればたわみ易くなり、イコール疲労亀裂が発生し易く、発生した亀裂は進展し易くなる。作業員の台車枠削りすぎを予測していたのか、川崎重工の台車製造時のマニュアル「作業指導票」には、台車枠の表面を削ることを禁じていたとのことだ。ではなぜ作業員は削ったのか、削りすぎたのかとなる。作業員にとって、変形した台車枠にバネ台座を据えて溶接する作業は、枠を削らなければ出来なかったのであろう。それを、監督指導者は理解していなかったか、見逃していたと考える。

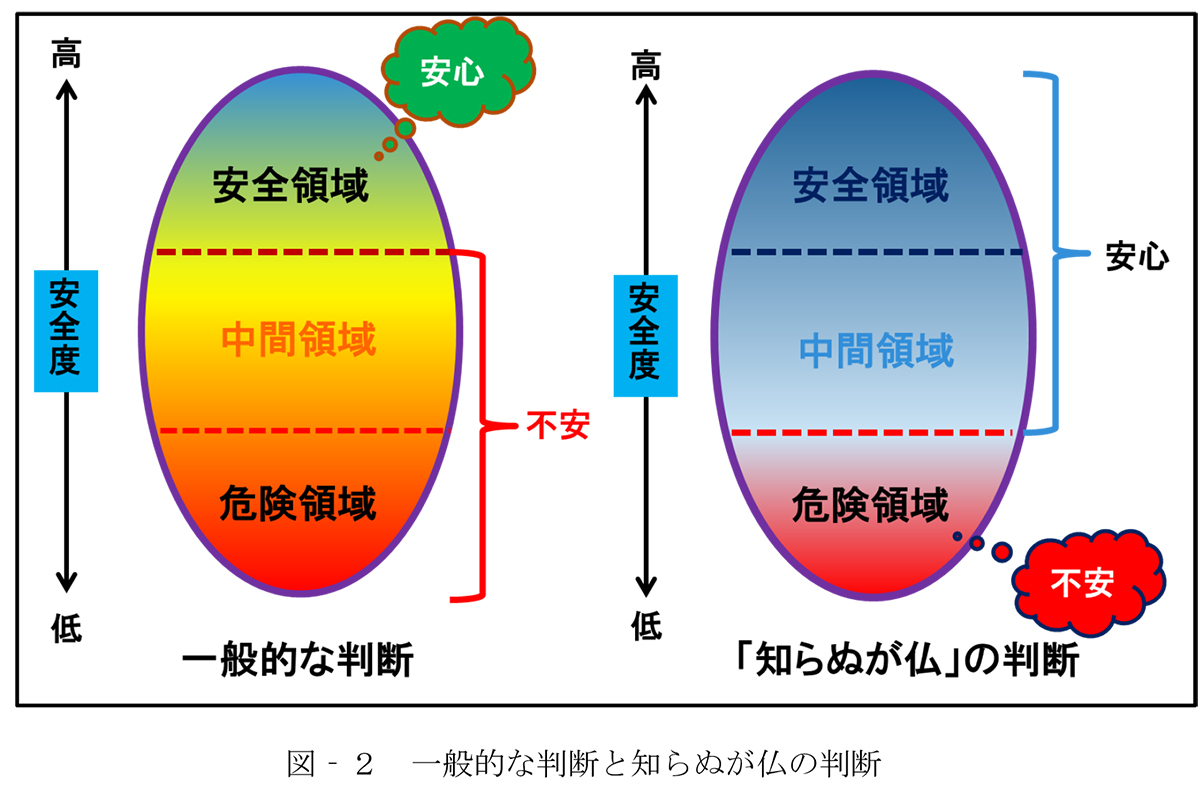

不祥事が起こると何時ものように、作業員の理解不足と片付けるのは簡単ではあるが、指導監督する立場の技術者、管理職はどうなっているのか?結局、今回もトカゲの尻尾切り「現場の作業責任者が内容を十分に理解しておらず、削り込まれた鋼材の確認も行っていなかった」と作業員に責任を転嫁した。これでは何時になっても日本は良くはならない。製造作業の底辺を支える技術者、作業員のモラールもモチベーションも下がるのは当然の理屈。指導監督する専門職、高度プロフェッショナルの方は、図‐2の趣旨がお分かりですか? まさかとは思いますが、貴方が『知らぬが仏』になってはいませんか? 今回の事故がなぜ高度な技術者集団内で起こったのか、もう一度考えてみよう。高度なシステムに漬かりきった技術者の頭脳は、作業監督に必要不可欠な、勘や注意力を奪われてしまったのではないだろうか。私が考えすぎ、と言われるかもしれない仮定の話を付け加えておこう。

不祥事が起こると何時ものように、作業員の理解不足と片付けるのは簡単ではあるが、指導監督する立場の技術者、管理職はどうなっているのか?結局、今回もトカゲの尻尾切り「現場の作業責任者が内容を十分に理解しておらず、削り込まれた鋼材の確認も行っていなかった」と作業員に責任を転嫁した。これでは何時になっても日本は良くはならない。製造作業の底辺を支える技術者、作業員のモラールもモチベーションも下がるのは当然の理屈。指導監督する専門職、高度プロフェッショナルの方は、図‐2の趣旨がお分かりですか? まさかとは思いますが、貴方が『知らぬが仏』になってはいませんか? 今回の事故がなぜ高度な技術者集団内で起こったのか、もう一度考えてみよう。高度なシステムに漬かりきった技術者の頭脳は、作業監督に必要不可欠な、勘や注意力を奪われてしまったのではないだろうか。私が考えすぎ、と言われるかもしれない仮定の話を付け加えておこう。

今回の新幹線台車疲労亀裂事件の川崎重工業が出した結論には、もっと根が深い何かが隠れているような気がしてならない。日本の製作技術、高品質の根底を揺るがす材料供給体制(提供鋼材の材質、JIS規格を満足していたか?)に重大な過失があったが、それを公表すると収拾がつかない大事件に発展するので、誰でも分かる簡単な削りすぎで処理した、大きな策略が隠れているかも。考えすぎかな? 私は、皆さんはどう思います。台車に関連する他の話をしておこう。先の台車についてヒヤリングした某大手鉄道会社の話だが、多くのバッシングを受けている川崎重工業製の台車は自社には一つも無いとのことだった。これまた公正取引委員会が問題視しそうなことではあるが、S社に一括発注、それも開業当時からのことらしい。もう一つ付け加えると、台車枠と車体の製造は同一会社で無いことは鉄道に関係する人々にとって常識のようである。私は、新交通システムに一時関与していたので少しは知識があると思っていたが、全くこのことを知らなかった。車体メーカーは、海外を含めると数えるのが大変なほどあるが、台車メーカーは数社のようだ。車体は高価な花で、車台は安価で縁の下の力持ち。私は、縁の下の力持ち、物をしっかり支える基礎部分が重要と考えるが。道路に関係する土木系技術職が鉄道、特に機械系技術者の専有部分、鉄道車体と台車のことは分からなくて当たり前なのかもしれない。ここで、直近に起こった技術者として重大な不祥事に関する持論による説明を終えて、本題に移るとしよう。