1 はじめに

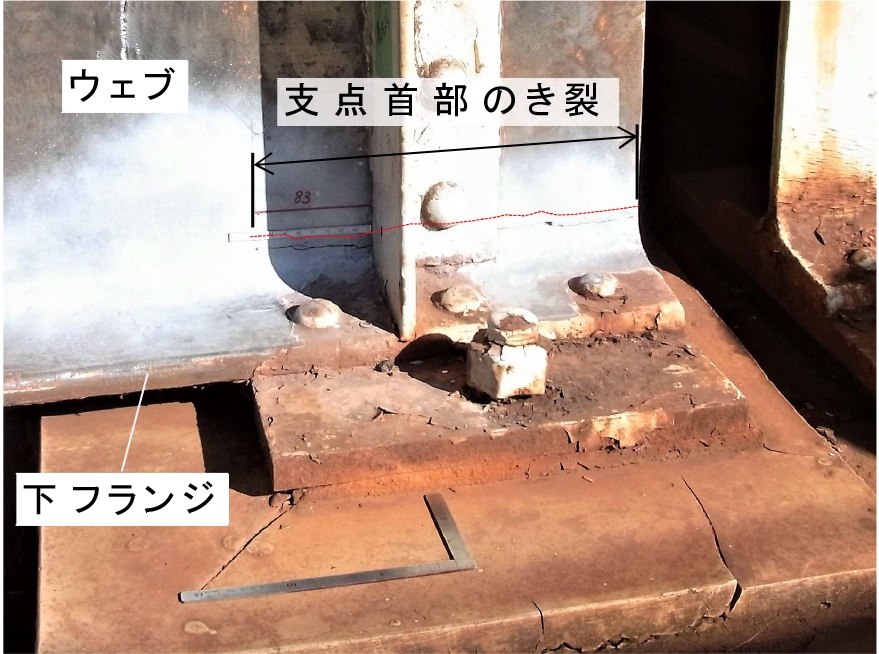

Iビームとは、写真-1に示すような主桁にI形鋼を用いた単純2主桁の鋼鉄道橋です。写真からわかるように、Iビームは比較的短支間(1.3~6.7m)の橋梁で、レールを支えるまくらぎが主桁に直接敷設されています。Iビームの代表的な変状として、支点部のウェブと下フランジの境界付近(以下、支点首部という)に沿って発生する疲労き裂(写真-2)があります。このき裂は放置すると、主桁ウェブや下フランジに進展し桁破断に至る可能性があるため、適切に対策を行う必要があります。一般に鋼構造物の疲労き裂対策は、高力ボルト接合による当て板補修が行われることが多いですが、Iビームは支点首部の曲面(以下、首部Rという)への当て板の施工難度が高いことや、桁サイズが小さいものでは下フランジの高力ボルト接合ができないことなどから、従来、支点首部の疲労き裂に対しては補修・補強ではなく、桁取替が妥当な対策と考えられてきました1)。しかし、桁取替は施工労力が大きくコストが高くなることや、現場条件によっては桁取替の実施自体が難しい場合があるため、従来から桁取替以外の対策が求められていました。そこで、この課題に対し桁取替に代わる対策について検討を行いましたので、本記事では、その検討内容について紹介します。

写真-1 Iビームの例 / 写真-2 き裂発生状況

2 実橋の応力・変位測定によるき裂発生原因の検証

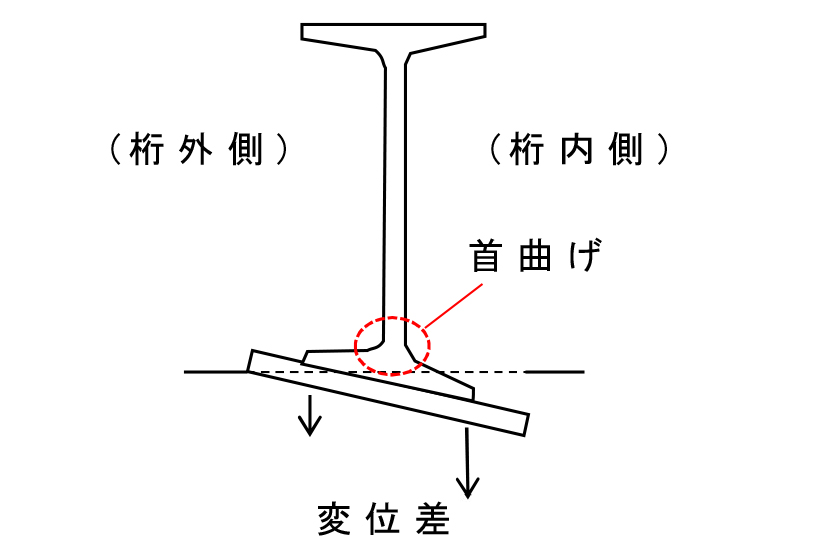

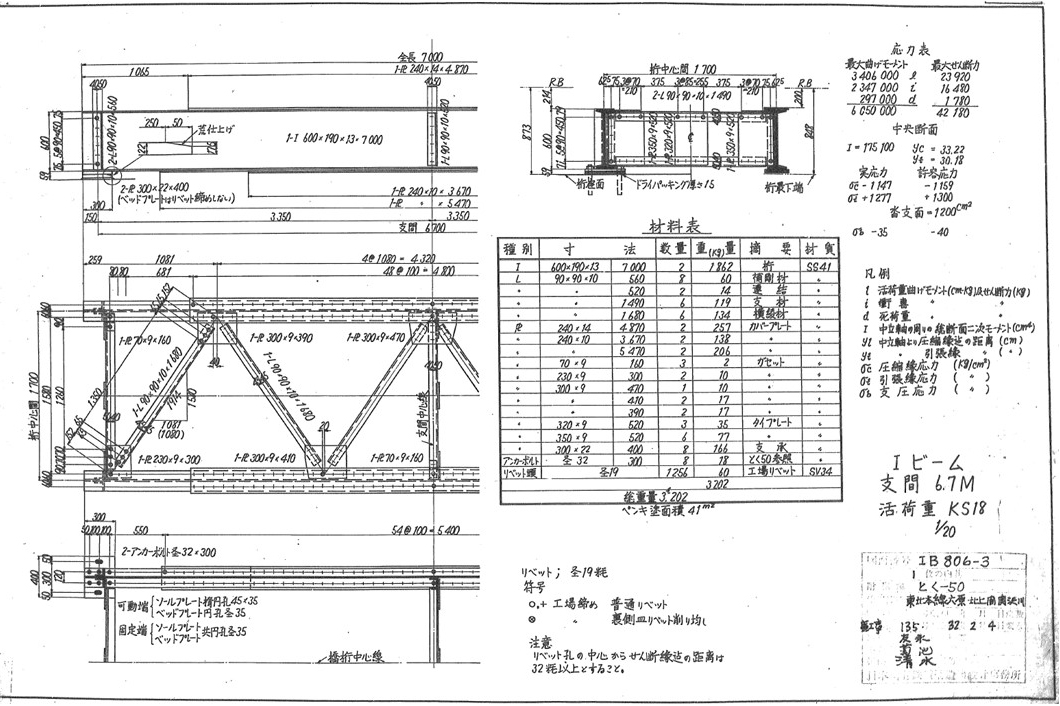

一般に、Iビーム支点首部のき裂の発生原因は、図-1に示すような桁内側と桁外側の変位差(以下、不等沈下という)に伴って発生する、支点首部の面外曲げ(以下、首曲げという)と考えられています1)。この検証のため、支点首部にき裂が発生したIビームの実橋を対象に、外観調査および列車通過時の発生応力・支点部鉛直変位測定を行いました。対象橋梁の図面を図-2に示します。

図-1 支点首部の面外曲げ(首曲げ)/図-2 対象橋梁の図面

(1) 外観調査

き裂は4支点中1支点で発生しており、き裂長は約300mm程度で桁端からソールプレート前端付近まで進展していました。(冒頭の写真-2で紹介したき裂です。)また、当該支点の沓座コンクリートにはひび割れが生じており、列車通過時に不等沈下が認められました。さらに、当該支点の端補剛材を撤去して端補剛材下端近傍の観察を行った結果、端補剛材下端に1mm程度の摩耗が生じていたことに加え、写真-3に示すように桁外側の下フランジ上面の端補剛材が接触していた箇所に深さ2mm程度の摩耗が生じていました。一方、桁内側では端補剛材下端と下フランジ上面の摩耗は合わせて1mm弱であったことから、当該支点には不等沈下に伴って首曲げが発生していたものと考えられました。

写真-3 端補剛材下端接触箇所における下フランジの摩耗

(2) 応力・変位測定

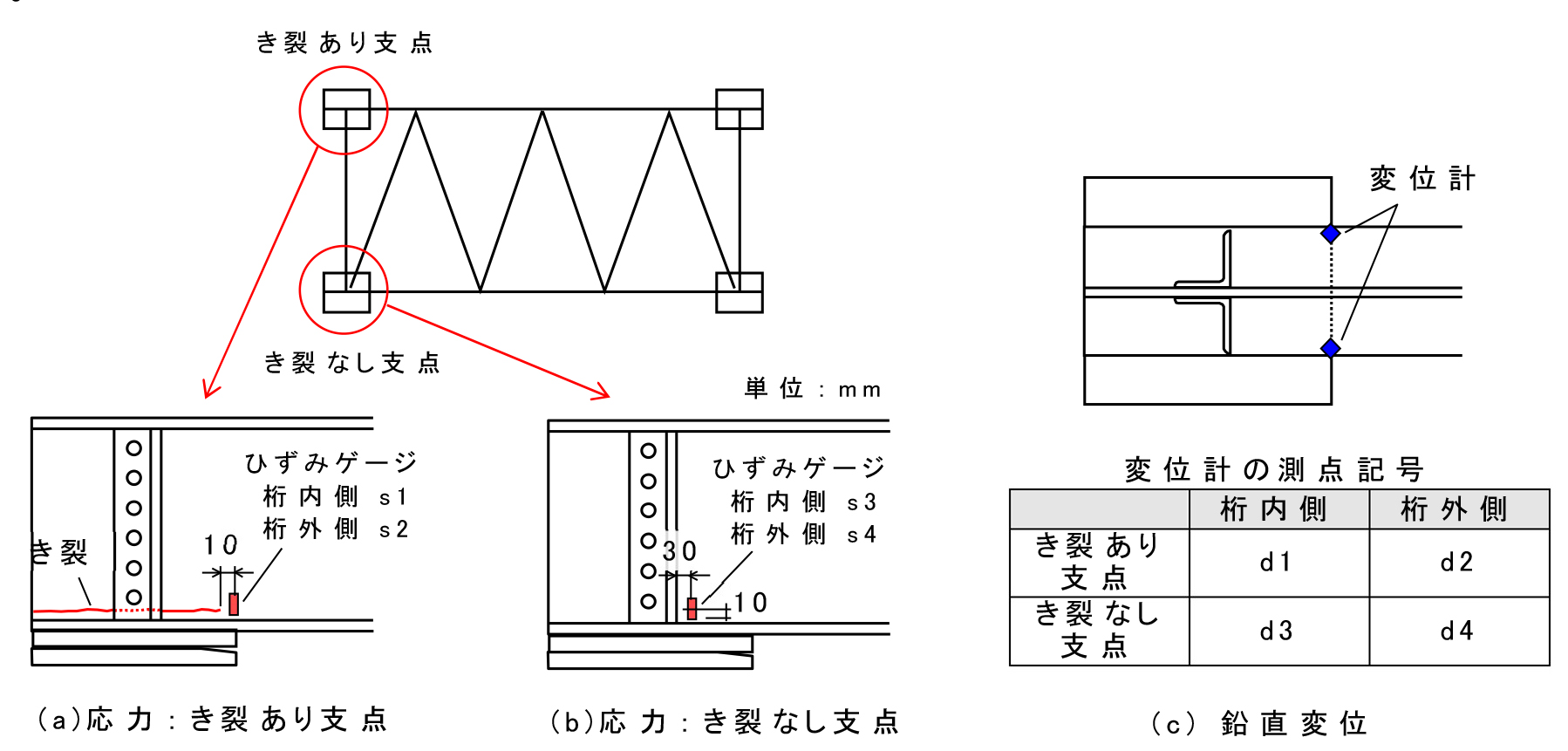

き裂のある支点とき裂のない支点において、図-3に示す位置の応力と鉛直変位の測定を行いました。測定列車は列車速度80km/h前後の223系列車としました。

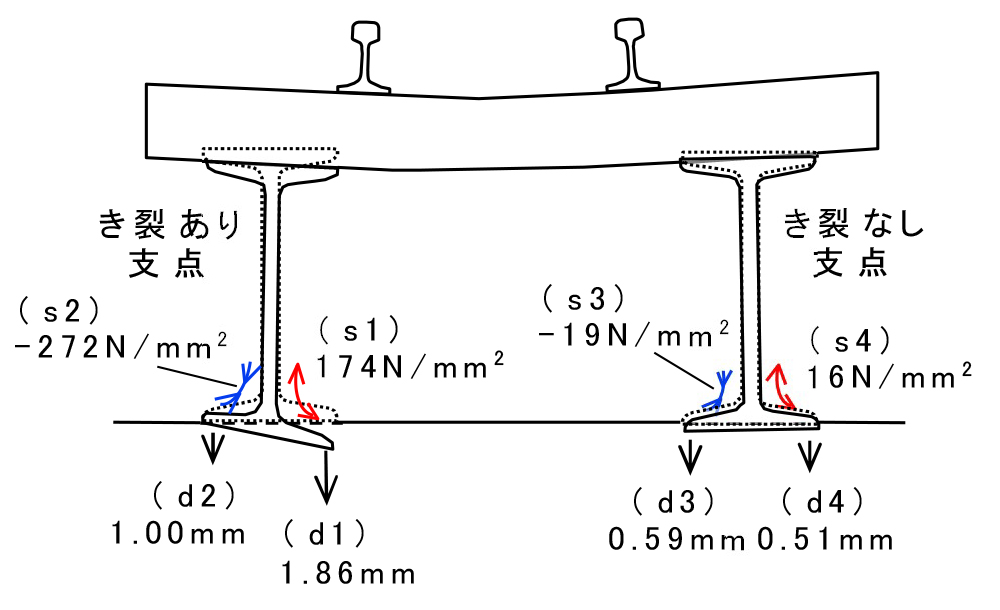

測定結果を図-4に示します。各数値は各測点におけるピーク値で、ピークは同一のタイミングで生じていました。き裂あり支点では、測点s1で174N/mm2の引張応力、測点s2で-272N/mm2の圧縮応力が発生しており、鉛直変位は測点d1で1.86mmの沈下、測点d2で1.00mmの沈下でした。この結果から、0.86mmの不等沈下により首曲げが発生し、支点首部に大きな応力が発生していることがわかりました。一方、き裂なし支点では、桁内側と桁外側の沈下差は0.08mmと不等沈下の程度が小さく首曲げが軽微なため、支点首部の応力も小さいという結果でした。

以上の外観調査と応力・変位測定の結果を合わせて考えると、Iビーム支点首部のき裂の発生原因は、不等沈下と端補剛材下端の摩耗に起因する、支点部の首曲げであることが確認できました。

図-3 測定位置

図-4 測定結果

3 対策の解析的検討

実橋調査の結果を踏まえ、FEM解析によりIビーム支点首部の疲労き裂に対する桁取替以外の対策の検討を行いました。

(1) 解析概要

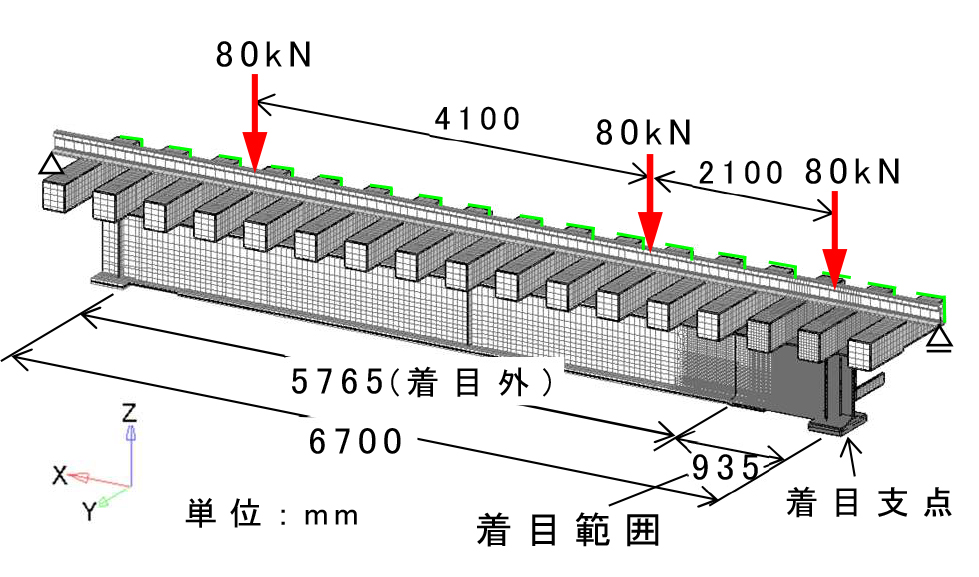

解析には汎用有限要素解析ソフトFemap with NX Nastran ver.11.0.1を使用し、3次元モデルによる弾性解析を行いました。解析対象は前述の実橋調査対象橋梁としました。図-5に解析モデルの全体概観を示します。

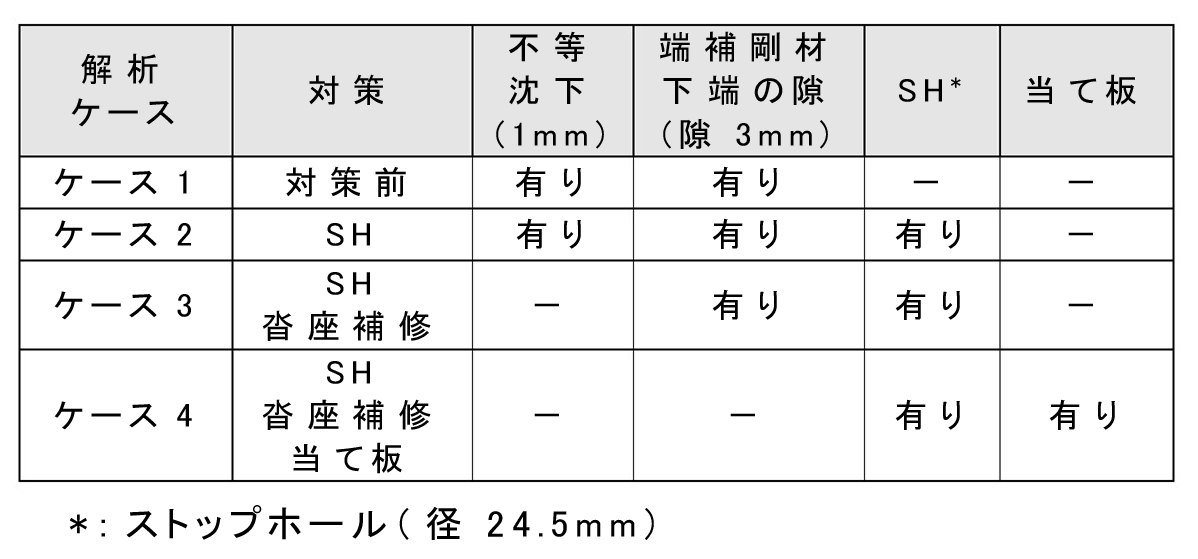

表-1に解析ケースを示します。全てのケースで着目範囲の支点首部に長さ300mmのき裂を導入しています。ケース1は対策前のケースで、着目範囲の支点に1mmの不等沈下および3mmの端補剛材下端の隙を考慮しています。ケース2はき裂先端に径24.5mmのストップホールを施工したケース、ケース3はケース2に対し不等沈下をなくしたケース、ケース4はケース3に対し当て板を設置したケースです。なお、当て板は冒頭で述べたように首部Rへの施工難度が高いですが、施工会社と検討の結果、首部R形状に丁寧に当て板を折曲げ加工することで実現可能と考えました。また、一般にストップホールを高力ボルト締めすることでストップホールの対策効果を高めることができますが、Iビーム支点首部においてはストップホールが首部R範囲に被るため、ボルト締めは行わないことを前提としています。図-6にケース2・ケース3とケース4の着目範囲のモデル概況を示します。

荷重は実橋測定における測定列車223系列車を考慮し、図-5に示すように着目支点の反力が最大となる配置で、車輪荷重相当の集中荷重80kNを載荷しました。

図-5 解析モデル全体概観/表-1 解析ケース

図-6 着目範囲のモデル概況(単位:mm)

(2) 解析結果

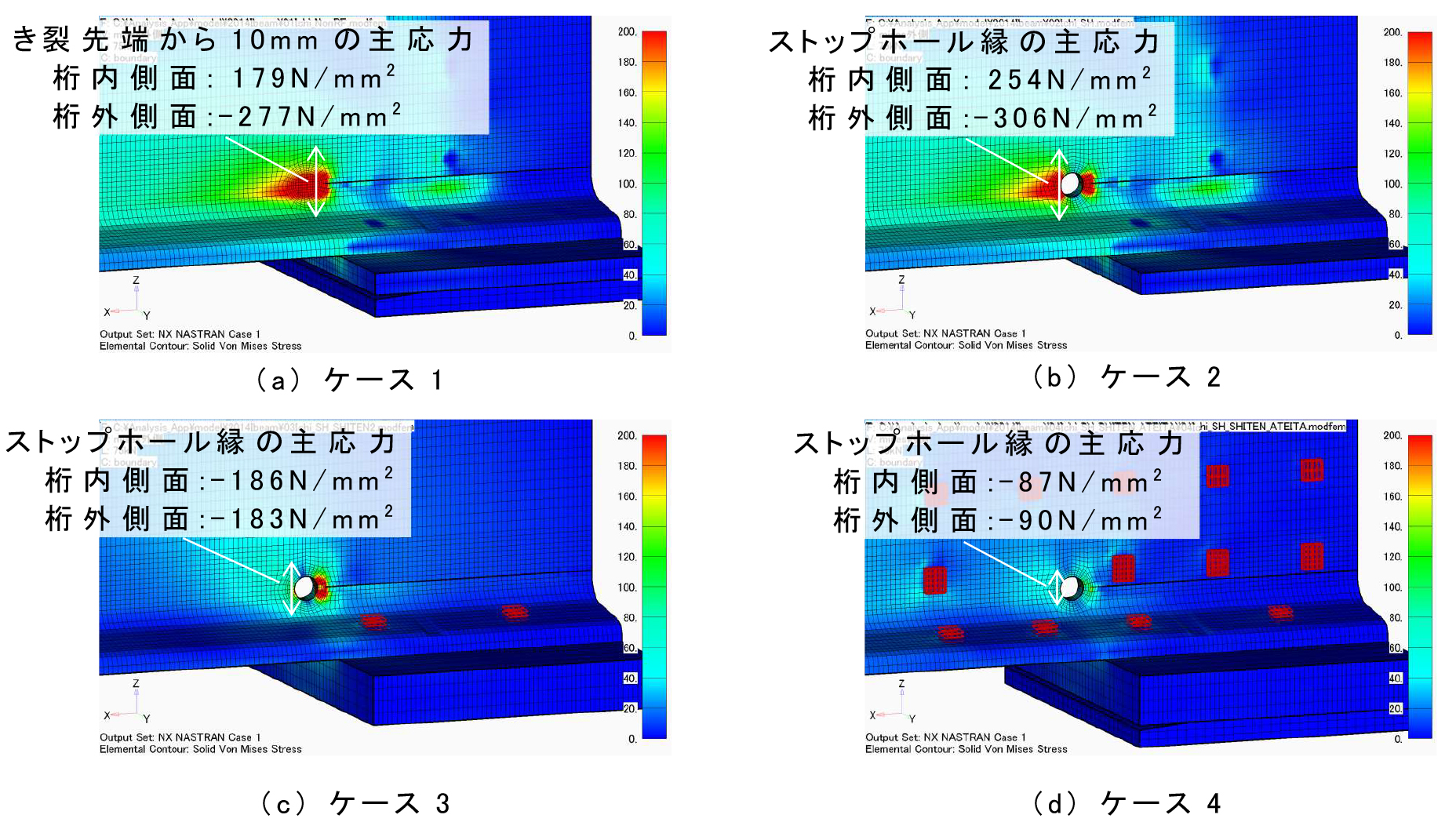

図-7に各ケースの応力分布(ミーゼス応力)を示します。また、ケース1はき裂先端から橋軸方向に10 mm位置の主応力、ケース2~4はき裂先端対岸側のストップホール縁の主応力ピーク値も合わせて示しています。主応力ピーク値から対策効果を評価すると、まずケース1およびケース2では首曲げにより高い引張応力と圧縮応力が発生しており、き裂進展が止まらない可能性が高いといえます。これに対し、ケース3およびケース4では首曲げが抑えられており、桁内側面・桁外側面ともに降伏応力以下の圧縮応力となっていることから、疲労き裂の再発を防止できるものと考えられます。

図-7 解析結果(ミーゼス応力分布)