⑩PC桁の予防維持管理と外ケーブル張力モニタリング方式の開発

山陽新幹線コンクリート構造物維持管理の20年を振り返って

山陽新幹線においては、約1,200連のプレストレストコンクリート(以下、PCという)桁が供用されている。PC桁は、コンクリートやグラウトが適切に設計施工されている場合には極めて耐久的な構造形式であるが、グラウトが適切に設計施工されていない場合には、グラウトの充填不足に起因するひび割れや漏水の発生、PC鋼材の腐食やPC鋼材の破断に伴う急激な耐荷力の低下、横締めPC鋼棒の腐食や破断突出、あと埋めコンクリートの飛散など、鋼構造物や鉄筋コンクリート(以下、RCという)構造物とは異なる維持管理上の課題が生じることとなる。JR西日では、山陽新幹線コンクリート構造物の残存予定供用期間を100年と定めて、RC構造物やPC桁などを安全に供用していくために様々な対策を講じてきている。

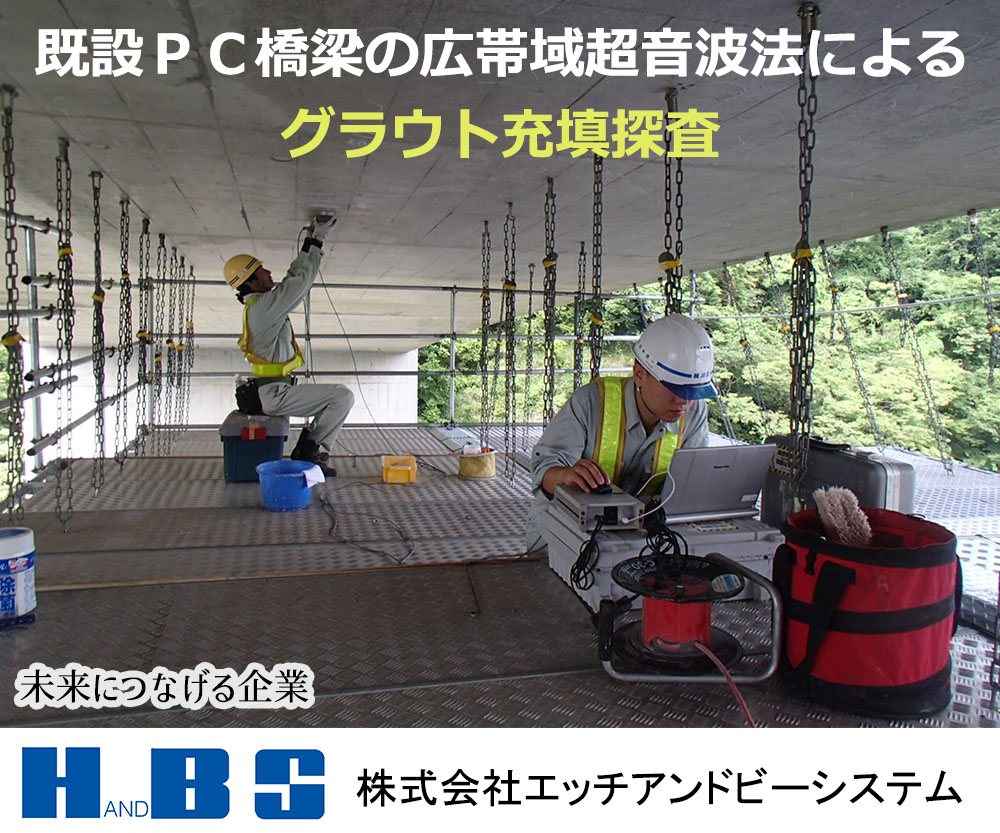

【連載】第10回では、山陽新幹線PC桁の変状事例と対策、PC桁の維持管理の考え方、PC桁のグラウト充填不足箇所を非破壊で調査する広帯域超音波法の適用拡大に関する検討、変状が生じているPC桁の挙動をモニタリングしつつ、万がいち、性能低下を確認した場合には速やかに安全性を回復できる外ケーブル張力モニタリング方式の技術開発や試験施工など、PC桁の予防維持管理に関する取り組みについて報告する。

1、山陽新幹線PC桁の変状と対策

これまでに山陽新幹線PC桁に発生した主な変状事例とその対策などついて述べる。

1-1、内部欠陥、豆板

山陽新幹線PC桁の建設時に確認された内部欠陥や豆板は速やかに補修されているが、その後の維持管理においても、写真-1のような豆板が数例確認されている。これらはいずれも建設時の初期欠陥であるが、経年劣化や打音検査時に表層部分が剥離して顕在化したものである。これらの変状は、支間中央の下フランジ下面など鉄筋やシースが過密配筋されている付近で生じている場合が多く、補修においては、はつりに伴うプレストレス力の応力変化に配慮して、脆弱部分のみ除去しセメント系材料を用いて断面修復を行っている。

.jpg)

写真-1 PC桁の変状事例(豆板)

1-2、内ケーブルに沿うひび割れ

山陽新幹線の一部のPC桁において、開業直後から写真-2に示すようにウェブ側面や下フランジに、グラウト充填不足の可能性が高い軸方向PC鋼材(以下、内ケーブルという)に沿ったひび割れが確認されている。ひび割れ原因については、グラウト充填不足に伴う雨水等の浸入や鋼材の腐食、アルカリ骨材反応(以下、ASRという)などが考えられ、グラウト再注入、ひび割れ注入、表面被覆などによる補修を行っている。

なお、上縁定着された内ケーブルに沿うひび割れには、漏水やエフロレッセンスを伴う事例も見られる。漏水は上縁定着あと埋め部から雨水が浸入し内ケーブルに沿って流下していると推察され、腐食因子である水や酸素がPC鋼材や鋼製シースに供給されることから、腐食が促進される可能性がある。これらの箇所については、PC鋼材の腐食抑制などを目的としてグラウト再注入を実施しているものの、漏水が止まらない事例がある。雨水の浸入を防ぐ防水工はPC定着部の保護の観点からも重要であるので、道路橋においては橋面防水工を実施して対策する事例が多いが、鉄道橋においては主桁上面に軌道設備があり、夜間の短い作業間合いにおいて橋面防水工などの漏水に対する抜本的な対策を実施するのは困難な状況となっている。

.jpg) 写真-2 PC桁の変状事例(内ケーブルに沿うひび割れ)

写真-2 PC桁の変状事例(内ケーブルに沿うひび割れ)

1-3、PCグラウト充填不足

山陽新幹線PC桁では、開業直後から内ケーブルに沿うひび割れなどの変状が確認され、グラウト充填不足がその原因の一つと考えられたことから、順次、グラウト充填状況調査と再注入を行い、PC鋼材の腐食抑制に努めてきている。グラウト充填不足が生じた理由については、グラウトの沈下やブリーディングなどの材料面、グラウトの先流れ現象やグラウト排出口の不適切な設置などの設計施工面における当時の技術的未熟が複合的に原因して発生したものと考えられる。

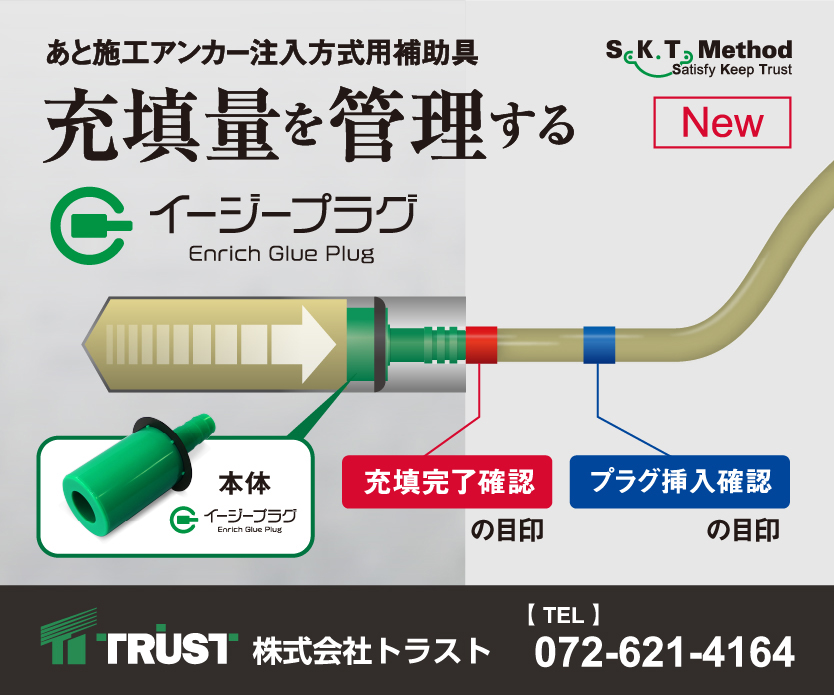

一般的なグラウト充填状況調査では、図-1に示すようにグラウト充填不足が生じやすい内ケーブルの端部付近を対象にウェブ上部位置で削孔を行い、グラウトの充填状況やPC鋼材の腐食状況を目視およびファイバースコープで確認する方法(以下、削孔法という)によることが多い。しかし、削孔法によって得られる情報は、削孔位置での正確な情報ではあるものの限定された範囲の情報であり、シース全長の充填状況を確認しようとすれば、シースに沿って削孔だらけの状況となってしまうなどの課題がある。グラウト充填不足が確認された場合には、図-2に示すように、一つの再注入孔に注入ホースと排気ホースを設置し、再注入したグラウトが排気ホースから排出したことを確認して排気ホースを閉じ、加圧充填して充填不足箇所への再注入が完了したとみなしているが、この方法では注入量や圧力確認を行うなどの注入管理を行ってはいるものの、排気ホースを最上部まで設置できない場合もあり上部に充填不足箇所が残ったままになっている可能性がある。

PC鋼材の腐食をより確実に抑制するためには、かぶり厚さの大きい上縁定着部付近のグラウト充填不足を調査できる技術の開発、上縁定着部付近へのより確実なグラウト再注入技術の開発、グラウト再注入が確実に実施できたことを確認できる技術の開発などの課題が残されている。

図-1 削孔法によるグラウト充填状況調査/図-2 グラウト再注入工法の一例

1-4、グラウト充填状況とPC鋼材の腐食状況

1-3で示したグラウト充填状況調査の結果のうち、1984年以降に調査を行い記録が明らかであった約170連を対象としたグラウトの充填状況およびPC鋼材の腐食状況について述べる。桁種別ごとのグラウト不良率を図-3に示す。ここで、グラウト不良率とは、PC桁1連あたりの総削孔数に対するグラウト充填不足が認められた削孔数の割合を示している。I形桁(6主桁)のグラウト不良率が若干低いが、いずれの桁種別においても、約20%が充填不足であることが確認されている。

図-3 PC桁種別ごとのグラウト不良率

次に、グラウトの充填不足箇所における推定グラウト充填不足長さの頻度分布を図-4に示す。ここで、推定グラウト充填不足長さとは、グラウトの再注入量をシース断面積からPC鋼材断面積を減じた面積で除して推定している。推定グラウト充填不足長さは1~2mのものが最も多く、グラウト充填不足は内ケーブルの曲げ上げ部付近よりも上部にとどまっていると想定できる。

図-4 推定グラウト充填不足長さの頻度分布

PC鋼材の腐食状況について、腐食度を表-1のように区分し、グラウト充填状況ごとの腐食度の割合を図-5に示す。グラウトが完全に充填されていれば概ね腐食は生じておらず、グラウト充填状態が不良であるほど腐食が進行している傾向がある。なお、腐食度ごとの箇所数の内訳をみると、腐食度0は10,794箇所で約99%を占め、山陽新幹線のPC鋼材の腐食状態は軽微であるといえる。これは、山陽新幹線が内陸部に位置し飛来塩分の影響を受け難いこと、鉄道橋では凍結防止剤を散布しないため塩化物イオンの供給がほとんどないことなどに起因するものと推察される。一方で、グラウトが全く充填されていない状態において、腐食が著しい腐食度Ⅲに分類される箇所も一部で確認されており、グラウト充填不足箇所への確実なグラウト再注入の重要性を示しているものと考えられる。なお、これらのグラウト充填不足箇所はすべて、直ちにグラウト再注入を施工している。

表-1 PC鋼材の腐食度区分

図-5 グラウト充填状況ごとのPC鋼材腐食度割合