山陽新幹線の建設においては、東海道新幹線開業後の名古屋地区で鉄道沿線の騒音振動が社会問題化していたことを受けて、中長スパンの橋梁形式は、鋼橋からプレストレストコンクリート(以下、PCという)桁に変更された。一般的にPC桁は、コンクリートの弱点であるひび割れの発生を防止でき耐久性に優れている、部材断面を小さくすることができる、定期的な塗替え塗装が必要でなく維持管理で優れている、騒音や振動などの環境面で優れているなどの長所がある反面、グラウトが適切に設計施工されていない場合には、シース内部に浸透した雨水の影響によるひび割れや漏水の発生、PC鋼材の腐食やPC鋼材の破断に伴う急激な耐荷力の低下、横締めPC鋼棒の腐食や破断突出、あと埋めコンクリートの飛散など、鋼構造物や鉄筋コンクリート(以下、RCという)構造物とは異なる維持管理上の課題が生じることとなる。

山陽新幹線では、約1,200連のPC桁が供用されているが、今後長期間にわたってPC桁を安全に供用していくため、JR西日本は、様々な対策を講じてきている。

【連載】第9回では、山陽新幹線PC桁の概要、横締めPC鋼棒の破断突出に伴う第三者被害防止対策について報告することとし、【連載】第10回では、PC桁の主ケーブルのグラウト充填不足箇所を非破壊で調査する広帯域超音波法の適用に関する検討、変状が生じているPC桁の挙動をモニタリングしつつ、万がいち、性能低下が確認できた場合には速やかに安全性を回復できる外ケーブル張力モニタリング方式の技術開発や試験施工など、PC桁の予防維持管理に関する取り組みについて報告することとする。

1、山陽新幹線PC桁の概要

1.1 PC桁の構造形式

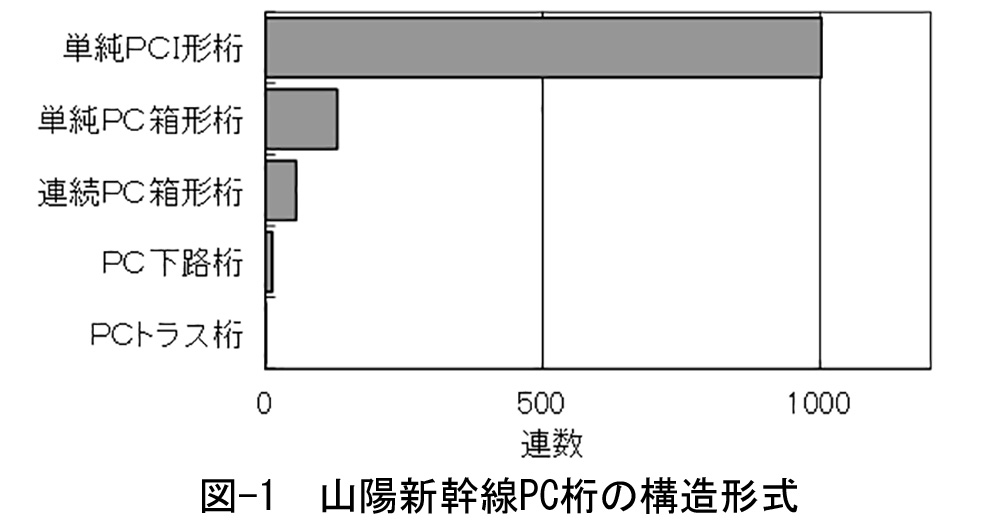

山陽新幹線では全長約551kmのうち、25.3kmに約1,200連のPC桁が建設されている。構造形式ごとのPC桁の連数を図-1に示す。単純PCI形桁が約1,000連で約80%を占め、単純PC箱形桁が約150連で約10%を占めている。なお、少数ではあるが、河川などの長スパンの橋梁にフレシネー工法やディヴィダーク工法、レオンハルト工法を用いた連続PC箱形桁や、桁下空頭に制限がある箇所にPC下路桁が建設されているほか、回送線には新幹線の橋りょうとして初めて採用されたPCトラス桁も建設されている。

1.2 PC桁の設計・施工

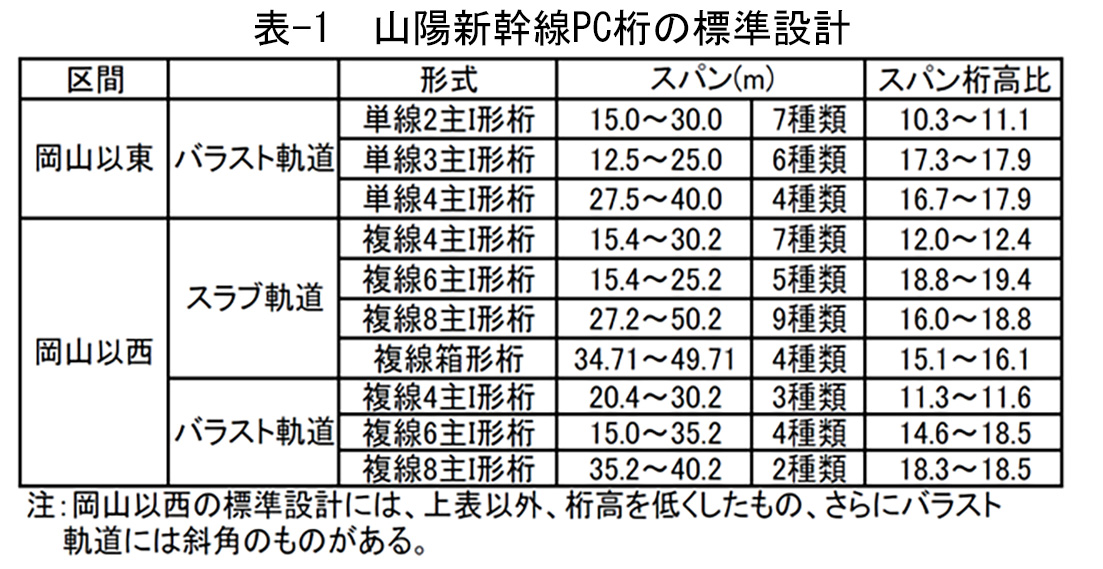

山陽新幹線の建設においてPC桁を多用することから、設計・施工の効率化を図るため、使用頻度の高い桁形式に対して設計の標準化(以下、標準設計という)が行われた。PC桁の標準設計の種類を表-1に示す。標準設計は、I形断面や箱形断面の単純ポストテンション方式PC桁を対象として、軌道形式(バラスト軌道、スラブ軌道)、スパン、桁高に応じて行われている。なお、標準設計の適用にあたっては、架設地点のスパン長や空頭高さなどを考慮し、標準設計の中から選定する形で行われ、全PC桁のうち約550連で標準設計が用いられている。なお、標準設計によらず個別に設計したPC桁には、工期の制約により急速施工が必要となりプレテンション方式を採用したものや、建設当時の技術開発成果を踏まえて、設計基準強度600kgf/cm2の高強度コンクリートが用いられたPCI形桁などがある。

山陽新幹線PC桁の標準設計における設計・施工上の特徴を以下に示す。

・設計では、コンクリートに引張応力を生じさせない、フルプレストレスの考え方を採用している。

・主桁の主ケーブルの定着にはフレシネー工法を採用し、PC鋼線(12φ5、12φ7、12φ8)、PC鋼より線(12T12.4、12T12.7、12T15.2)を使用している。また、床板および横桁の横締めにはねじ式定着によるPC鋼棒(φ23、φ26、φ32)を使用している。

・主ケーブルの一部は、経済性を考慮して主桁上縁に定着する構造(以下、上縁定着という)を採用している。

・主桁コンクリートの設計基準強度は400~450kgf/cm2、水セメント比は33~39%で示方している。

・コンクリートの細骨材は川砂の入手が困難となり、一部で海砂を使用している。海砂の使用にあたっては、塩分含有量を0.01%以下に除塩するよう指導している。

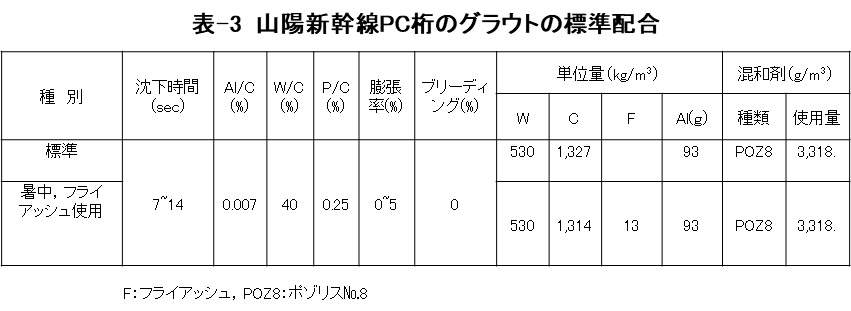

・PCグラウトは、ブリーディングを許容し、混和剤として減水剤とアルミニウム粉末(Al/C:0.007%)を使用したセメント系材料を用いている。

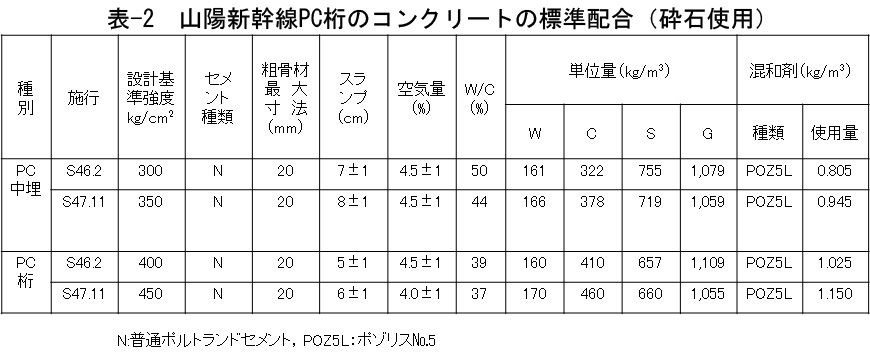

山陽新幹線PC桁に使用されたコンクリートの標準配合、グラウトの標準配合を、それぞれ表-2、表-3に示す。また、当時の土木工事標準示方書(日本国有鉄道編、施管第164号、昭和44年3月)では、確実なグラウト充填が施工できるように、〔施工の手引き〕に留意点を示しているので、グラウト施工に係る部分を抜粋して以下に示す。

・グラウトは練混ぜが終わってから注入するまでに、多少の時間を要するので、この間グラウトを静止させないようにアジテーターなどによって攪拌を続けることができること

・グラウトの施工は、シース内を所要の品質のグラウトで完全に満たすように行わなければならないが、グラウトの施工方法にわずかの落度があってもシース内に気泡あるいはブリージングによる空隙が残るものである。特に気泡による空隙は施工の不十分さによってのみ生ずるもので、PC鋼材の保護という面から見ても、重大な欠陥を生ずるおそれも少なくない。気泡による大きな空隙ができやすい位置には必ず排気孔を設けること

・注入は、グラウトポンプで徐々に行い、流出口から一様なコンシステンシーのグラウトが十分に流出するまで中断しないこと

・排出口から出てきたグラウトは十分に捨ててから栓を閉じるようにしなければならない。グラウトはシースの中を通っている間にだんだんと流動性が失われてくる。したがって、排出孔から出てくるグラウトの流動性が注入口から注入されるグラウトの流動性と等しくなった程度では同一の配合のものになっているとはいえないので、排出孔から出てくるグラウトが注入孔におけるグラウトの流動性と等しくなってから、さらに十分なグラウトを捨てて栓をするように心掛ける必要がある。

・グラウトは練り混ぜてから時間がたって急激に流動性を失うものである。さらに、乾いたシースに注入すると、グラウトの水分が吸収されて流動性は一層悪くなる。したがって、グラウト注入前には、シースに通水して、シースの内壁に十分水を吸い込ませておくのが良い

余談ではあるが、山陽新幹線PC桁には、グラウト充填不足のものが多いが、当時の土木工事標準示方書の記載内容などから、グラウトの使用材料や施工管理の面で技術的に十分なものでなかったことが、グラウト充填不足の一因となっていることがうかがえる。また、工期不足や耐久性に対する認識不足なども、その背景にあったことが考えられる。たとえば、当時のグラウトには、アルミニウム粉末が用いられていた。これは、硬化時の収縮を防止しブリーディング水を追い出すことを目指したものであるが、実際には発泡を管理するのが難しく、ブリーディング後の沈降により空隙が生じ、グラウト充填不足を招いた可能性もある。また、当時の国鉄の現場監督員は、グラウト試験については承諾(請負者からの届出、提出等のあった事項に監督員が同意すること)を行うことと定められていたが、グラウト注入については巡回(監督員等が随時工事現場を巡視し工事の状態等を把握すること)、グラウト注入記録については確認(監督員等が届出、提出資料、または施工状態を認めること)と定められていたので、監督員の目が届かない中でグラウト注入が行われたことも想定され、施工管理の点で不十分であったということもできる。