土木分野におけるDX導入の必要性とその背景

土木研究所が進めていく『自律施工とは』 前田陽一技術推進本部長インタビュー

国立研究開発法人土木研究所

つくば中央研究所

技術推進本部長

前田 陽一 氏

土木研究所は、建設産業全体で進む人手不足、高齢化を補いさらに、建設機械を用いた作業の面で進むベテランから若手の置き換わりにおいて生じているオペレーターの技量不足による効率低下を補うため、『自律施工』の開発フィールドの整備とルール作りを進めている。建設産業の『質』と『量』の問題を補うためには、機械が高度化して、施工効率が向上するように支援していく、そうした機械に進化していかなくてはならない。その開発の進め方、『協調領域』と『競争領域』などについて前田陽一技術推進本部長に聞いた。(井手迫瑞樹)

土木分野における生産性の低さが問題視される状況

効率化を図らねば事業遂行はできない状態

――土木分野におけるDX導入の必要性とその背景および土木研究所技術推進本部がDXを研究する分野について

前田本部長 日本の土木事業は、戦後間もなくの導入の時のあり方が、結果的に技術の進歩の方向性を規定してしまった様に感じられます。戦後間もなくは、非常に国土が荒廃していて、多くの方々が戦地や内地(における空襲など)で犠牲になり、技術者が不足していました。不足する技術者で多発する災害を防ぐため、土木構造物の建設~当時は治水が主でしたが~を進めなくていけませんでした。技術者不足と災害対応へのスピード感を両立するためできたのが標準設計です。促成栽培の技術者が標準の材料、技術を用いて、手間をかけずに構造物を作る。そういうところからスタートしました。

標準設計を導入したもう一つの理由は、戦地や旧植民地などから引揚げてくる人々に仕事を与える必要があったためです。雇用を作りだすために公共事業を行わなければならず、新しい技術を使って効率的に施工するよりは、あまり難しい技術を使わずに、設計施工していくことが求められました。

その考え方がスタンダートになったため、土木技術分野への新しい技術の導入は遅れる環境にありました。それでも、高度経済成長期以降、他分野では新しい技術の導入、技術の高度化、生産性向上が図られてきました。そしてここにきて、土木分野における生産性の低さが問題視される状況に至っています。

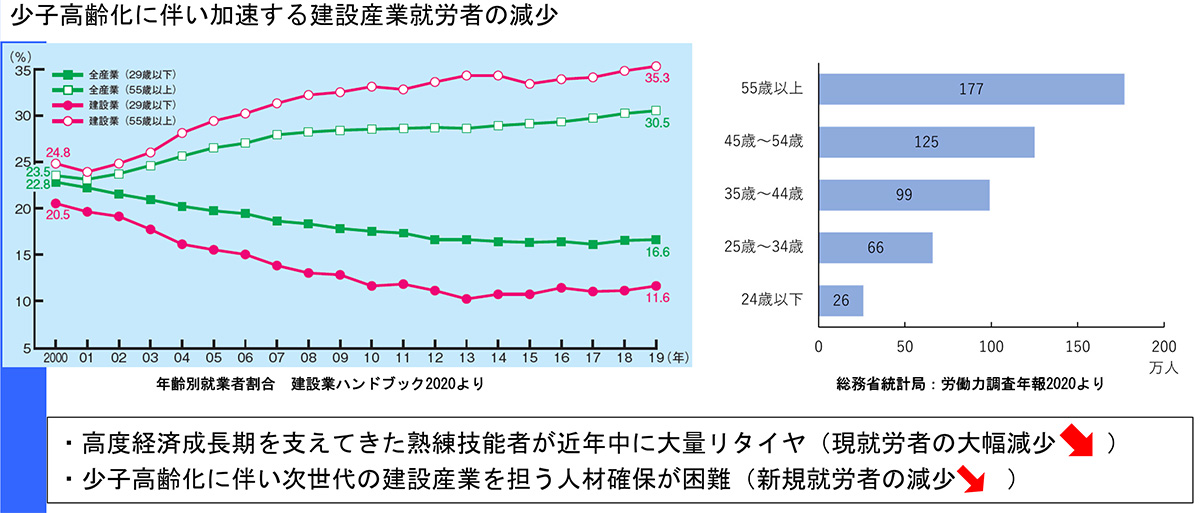

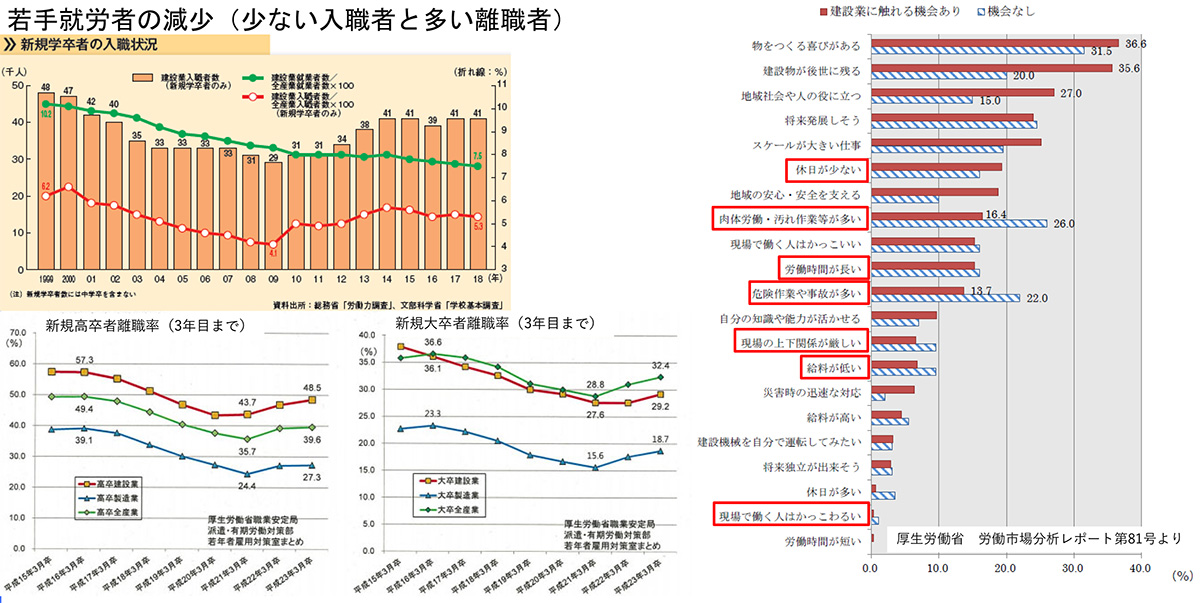

その1つが人手不足です。効率化を図らねば事業遂行はできない状態になっています。少子高齢化により、その傾向は当分続くでしょう。また、他分野が効率化を図っている中で税金を使って事業を行っている公共事業について非効率であることが許されなくなっています。

建設業における課題 就労者の減少

DXで我々が利用できる技術は大きく分けて4つある

センサ、通信インフラ、情報基盤、解析技術

――そうした背景から、DXや自律施工の導入を志向しているわけですね

前田 DXも自律施工も新技術を分野独自に開発するのではなく、先行している他分野の成果を導入する側面が強くなっています。

私が本部長を務める技術推進本部では、施工中のデータを用いて品質管理を行おうとしていますが、こうした技術をいち早く導入したのは、GE(ゼネラル・エレクトリック社)です。飛行機のジェットエンジンにセンサを取り付けて飛行中の振動などエンジンの稼働データをリアルタイムモニターし、怪しい挙動を感じ取ると、実際に不調になる前にエンジンのメンテナンスを行っています。ジェットエンジンからこうした試みが始まったのは、ジェット旅客機自体のコストが非常に高いため、それを遊ばせれば損害が大きく、多少モニタリングにお金をかけてもペイバックできるからです。

その後、センサの価格が安くなり、データの管理・解析もしやすくなって技術の敷居が低くなったことから、土木分野では排水機場のポンプの管理に使えないか、試行しています。他にもDX技術の進展により、経済的に使用可能になっているものについて積極的にリサーチを行い、土木分野に取り入れていこうとしています。

さて、DXで我々が利用できる技術は大きく分けて4つあると考えています。

――どのような分野ですか

前田 1つは情報の入り口としてのセンサです。センサは量産化により、高価で高機能であったものが廉価になっています。ドローンのような、人が容易に近づくことが困難なところにセンサを送り届ける手段も発達してきており、土木の分野で使いやすくなっていると考えます。

2つ目は個別の情報を伝える通信の発達です。大量のデータをリアルタイムで送ることができる通信インフラが整ってきています。

3つ目は、大量に入ってくるデータを受け止める情報基盤、例えばデータベースであるとか、クラウドなどが整備されてきています。

4つ目は大量にストックされているデータを解析する技術、AIが代表的ですが、これも日進月歩です。

この4つの基盤を土木も積極的に取り入れ、他産業に比べると遅れている効率化をどんどん進めていこうと考えています。

少ないオペレーターで多数の機械を動かすことが必要

比較的施工条件のシンプルな場所などから始める

――自律施工において取り組んでいることについて

前田 建設産業全体で人手不足、高齢化が進んでいます。建設機械の分野でもベテランのオペレーターが、どんどん現役を引退しています。新しく入ってくる若い人もいますが、建設機械は誰が使っても同じ効率で仕事できるものではありません。オペレーターの熟練度に左右されるためです。建設機械分野のオペレーターの問題は、量の問題にとどまらず、質の問題も同時に起きています。質の問題を補うためには、機械が高度化して、施工効率が向上するように支援していく、そうした機械に進化していかなくてはなりません。例えばマシンガイダンスのようなものがあったりしますが、さらに効率化を図ろうとすると、少ないオペレーターで多数の機械を動かすことが必要になってきます。

自動車の自動運転も初期のころは非常時に対応するため、運手席にドライバーが着席し、有事にハンドルを取れるようにしていました。しかし通信環境の向上により、遠隔監視が可能になりました。遠隔監視も当初は1人のオペレーターが1台の車を監視していましたが、DXの発展により1人が複数の車を監視できるようになり、省力化・省人化に弾みがついています。

建設機械においても1人のオペレーターが複数の機械を動かし、監視できるというところまで行くと、初めて省人化が可能になってくると考えています。そこが当面のマイルストーンとなります。

しかし、建設分野の自動化・自律化施工が難しいのは、現場が千差万別であるためです。工場などでの導入は「型」をはめられますが、現場はそうはいきません。初期状態も多様なら、自ら作業しながら現場状況を変えていくため変化も多様です。定型化しにくく、技術としては高度なものが必要になってきます。その中で省人化を図るべく、自律施工の試験的な取り組みを始めています。現状では比較的施工条件のシンプルな場所、あるいは、特定の工事段階にとどまっています。

――範囲を広げるためにはどのようなことが必要ですか

前田 現在は特定の建機メーカーとゼネコンがお互いに秘密保持協定を結んで、チームを作り開発を進めるため、ノウハウが外に横展開できません。工事は準備工から始まって、最後の仕上げに至るまで、色々な工種があり、それに合わせて様々な機械が入ってきます。その開発を個別に行おうとすれば大きなロスになります。

土木研究所が提案しているのは、皆さんのノウハウを共有できるようなルールを作って、自律施工の技術開発を加速させたいということです。また、自動車の自律運転の技術開発も、初期のころは、コンテストなどを行いながら、どんな方式が一番有望か試すようなことを行っています。

建設機械の自律施工においても、大学など色々な方の参画しやすい場を作って、開発を加速したいと思っています。その「場」として、今回、プラットフォームを提案しています。

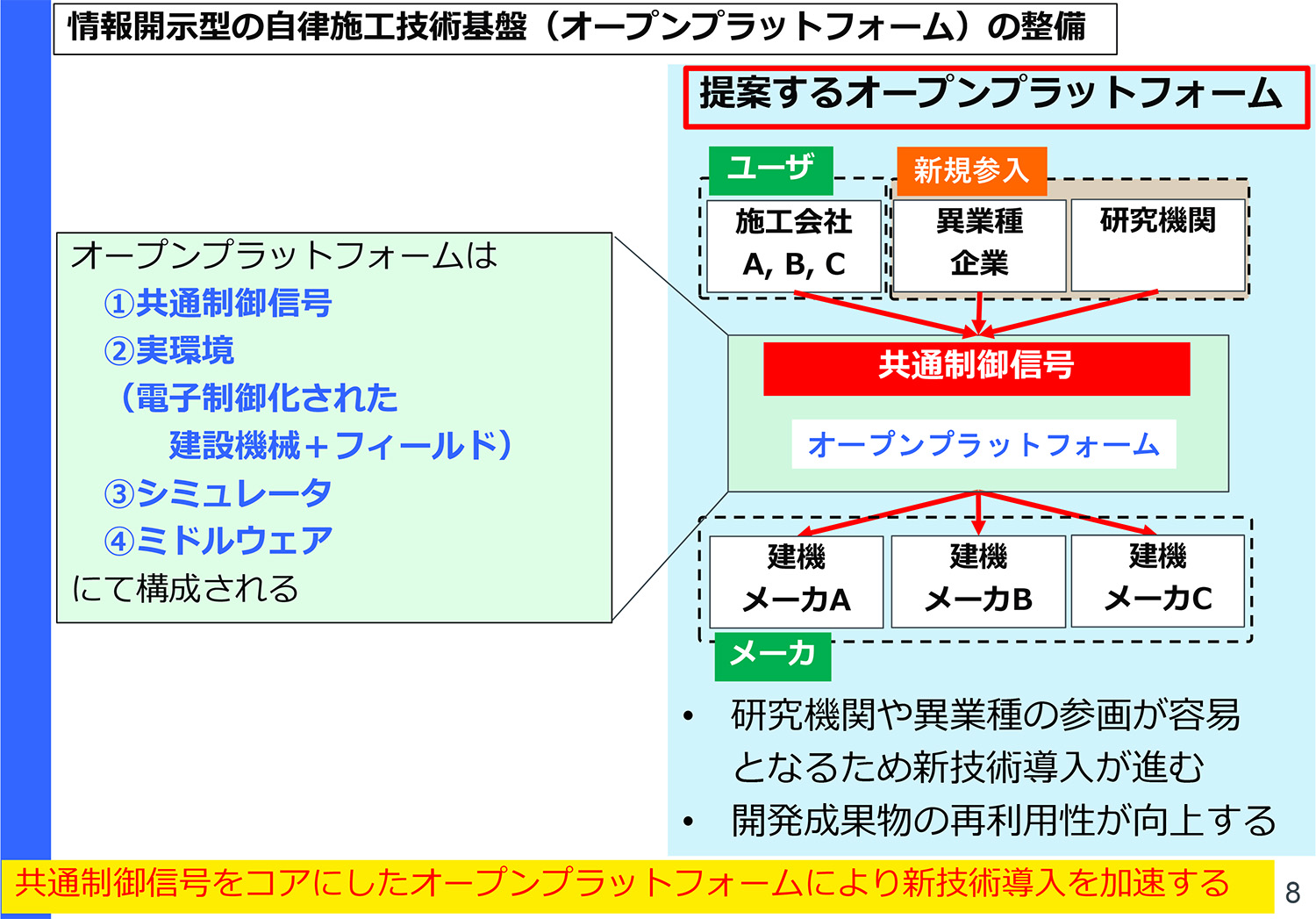

「場」=基盤というのは大きく4つあり、1つはメーカーとゼネコンが各グループで独立して研究開発しているノウハウの一部を共有できるものとしてオープンプラットフォームを提案しています。これは共通の制御信号ですね。例えばあるゼネコンが工事をするとき、最初はバックホウで掘って、次はブルドーザーで均します、違うメーカーの機械を使いましょうといった時に、メーカーが違っても機械種別ごとに共通の制御信号があれば、自律施工を汎用的に使えるようになります。

オープンプラットフォームの整備

2つ目は実験フィールドの提供です。実験しようとすると、建設機械自体も大きいため、かなりの大きさの実験フィールドが必要になります。そうした実験フィールドを自前で準備することが可能なのはスーパーゼネコンぐらいです。土研では広大な実験フィールドを用意しましたが、さらに様々な方が参画でき、自ら機械を保有していない事業者であっても、機械と場を借りて、実験できる「実環境」を作りたいと考えています。

自律施工においては電子制御化された建設機械、プログラミングが容易な機械が必要です。土研では電子制御が実装済みのバックホウと不整地運搬車(クローラーダンプ)を導入しています。中小の企業やチームも経済的に実験へ取り組めます。

電子制御が実装済みのバックホウと不整地運搬車(クローラーダンプ)を導入

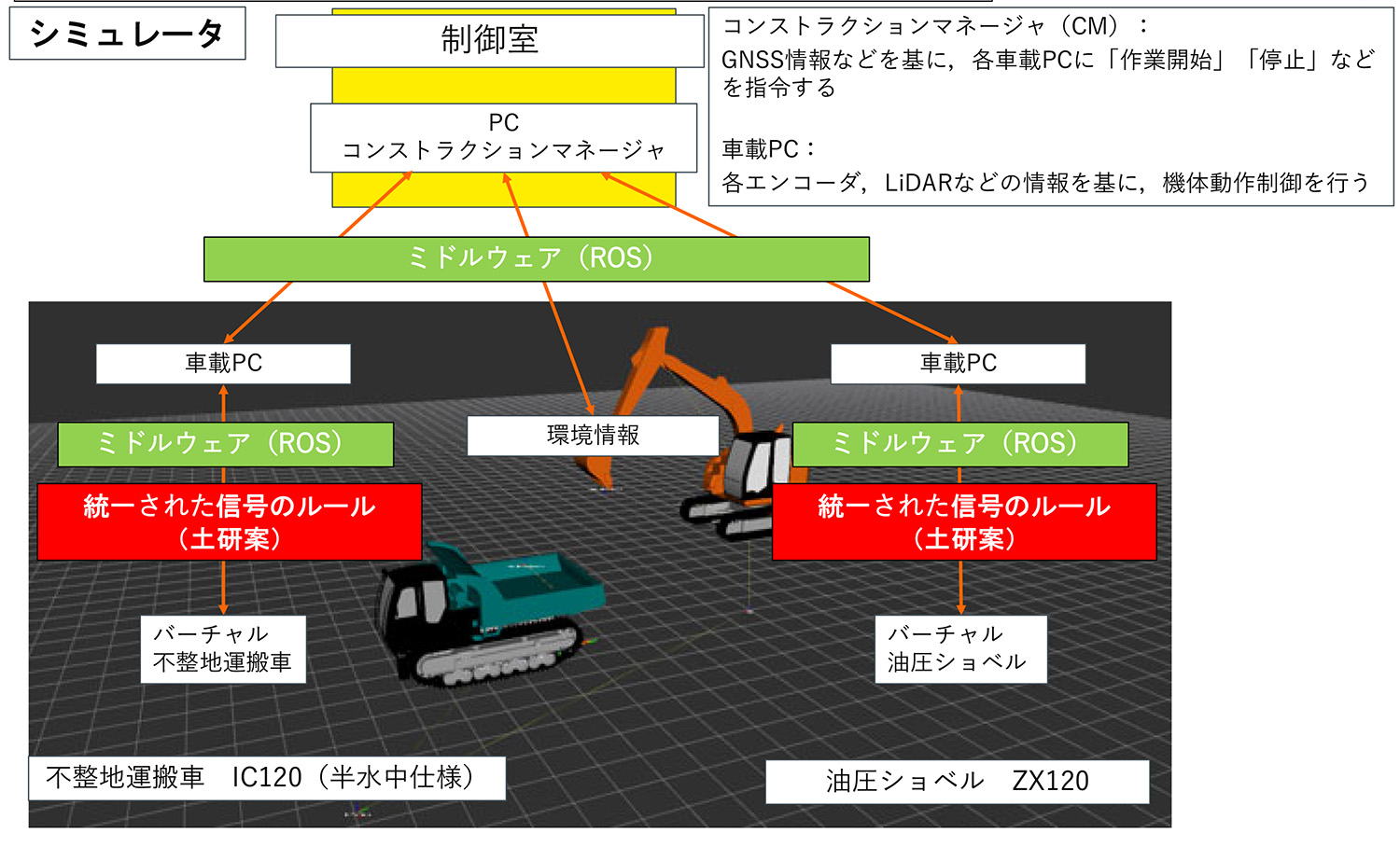

3つ目はシミュレーターの導入です。全部実機で試験していますと、結構プリミティブなプログラムミスによって、現場まで実機を持って行ったけど動かないなんてことがよくあり、タイムロスが大きくなります。プログラム通り動かしたら機械がどうなるかシミュレートできるようなシステム、すなわち実フィールドとシミュレーターによるデジタルツインの環境を作っておくことで、こうしたタイムロスがなくなりますし、プログラム上のバグをシミュレーターで確認して潰しておくことで、実機での試験範囲を絞り込み、タイムロスも少なくできます。

シミュレータの導入、ミドルウェアの装備

4つ目は、ミドルウェアです。これはパソコンでいうOSに類するものといえます。ミドルウェアを装備しておくとハードウェアの違いに関わらず、同じソースコードで機械を動かすことができます。建設機械と自律施工ソフトウェアの間をつなぐものです。