1.大鳴門橋多柱基礎の防食

(1)はじめに

大鳴門橋の建設に当たっては自然公園法に基づく環境庁協議と同意書が必要であった。これは、鳴門海峡の一帯が瀬戸内海国立公園の特別地域に指定されていることによるもので、条件付きの同意書であった。条件とは、①白浪の遮蔽を少なくするため、4P橋脚を裸 島(写真-1参照)へ近づけること、②渦潮のモニタリングをすること、③地形改変をなるべく少なくすること、等であった。

島(写真-1参照)へ近づけること、②渦潮のモニタリングをすること、③地形改変をなるべく少なくすること、等であった。

(2)多柱基礎の採用

渦潮現象の保全のために4P橋脚を6mだけ鳴門側にずらし、潮流の遮蔽を減ずるために多柱基礎を採用した。

多柱基礎は、昭和47年に着工された道路公団(現NEXCO西日本)の大島大橋で採用され、大口径掘削機(φ3.6m)による多柱基礎工法の実用化に大きな実績を残していた。

大鳴門橋で多柱基礎を採用した理由を挙げると、①海底岩盤の掘削には機械掘削が最適(水中発破では、水産資源に大きな影響を与える、急潮流であることから発破作業の安全性)、②水深が浅く、急潮流でありFC吊り込みによるケーソン設置ができない、③海上足場を設置すればすべての作業が足場上からの作業となり天候に左右されない、④円形の杭であるため海峡部の潮流を乱すことがない、ことである。

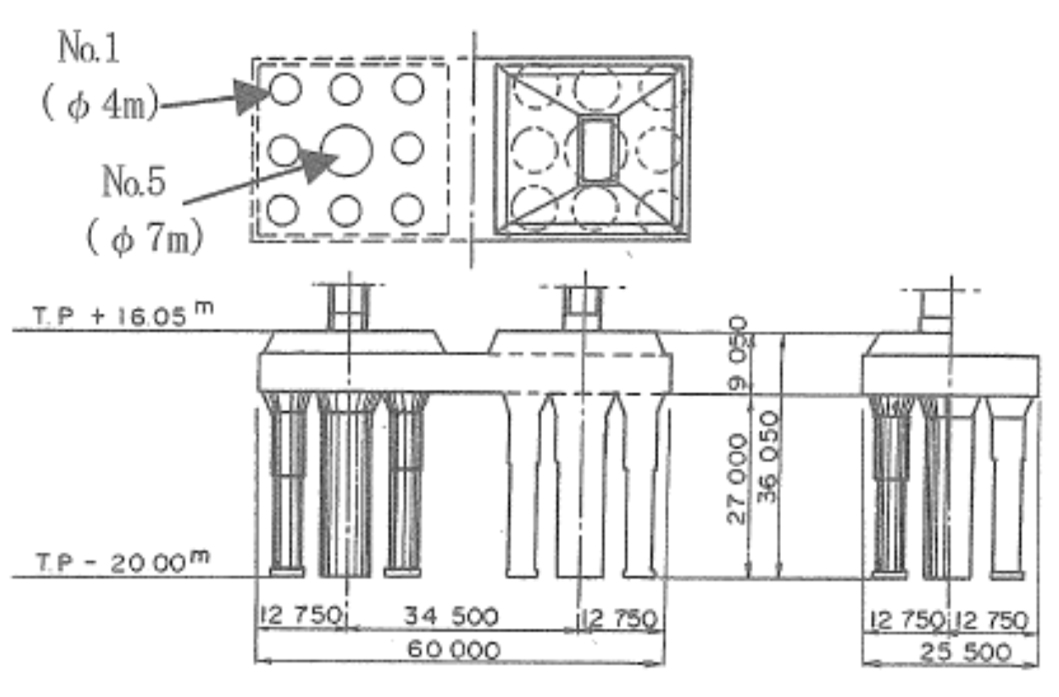

(3)多柱基礎の構造(写真-2参照)

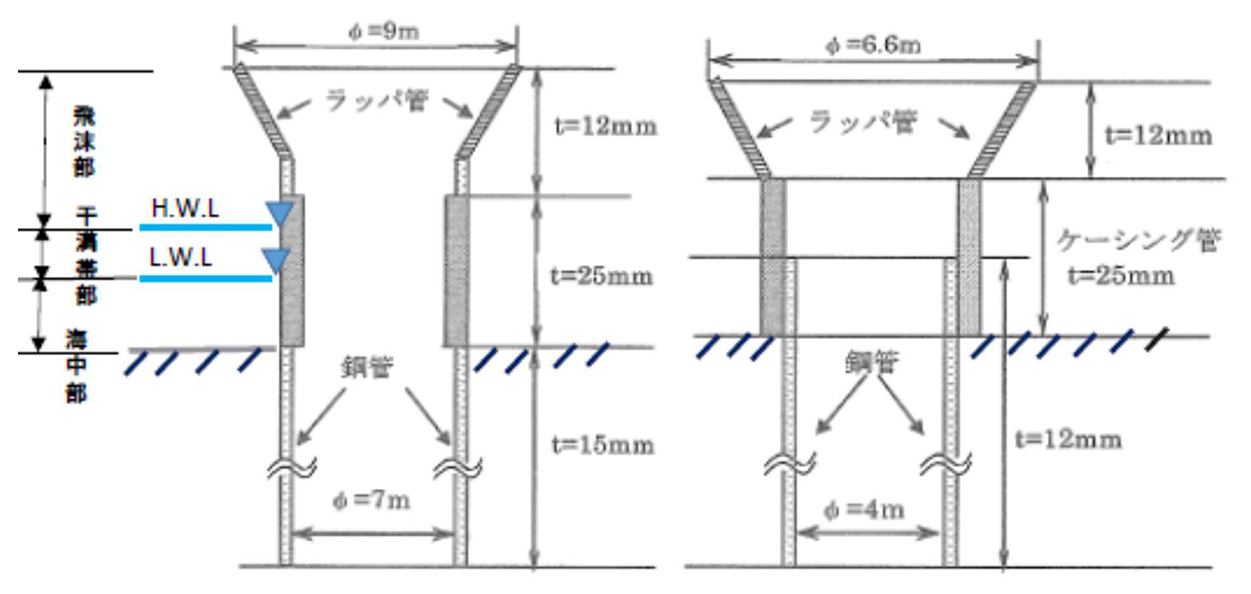

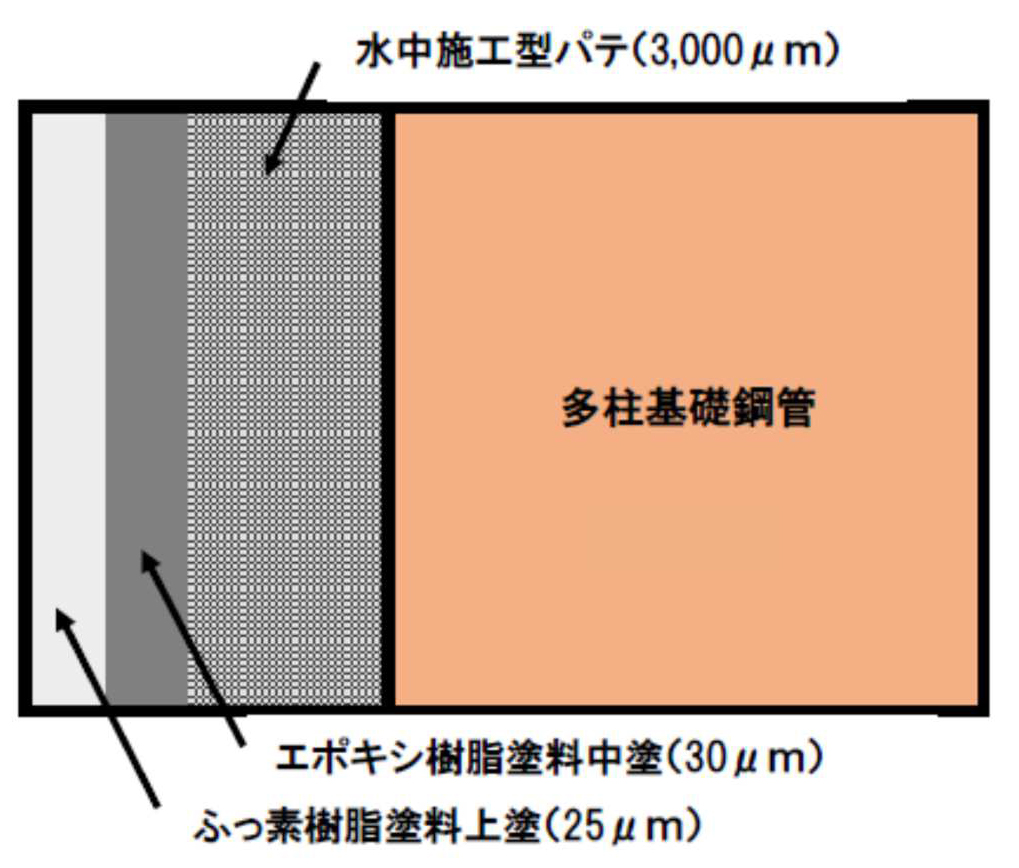

多柱基礎の構造を図-1に示す。主塔1基当たり18本、塔柱1本当たり9本のRC杭で構成されている。塔柱直下にはφ7mの杭を、その外周にはφ4mの杭を配置している。多柱基礎は、フーチングと結合される気中部、干満帯部、水中部、土中部(岩盤)により構成されている。多柱基礎杭の施工は、ケーシング管を設置した後、ロータリー掘削機(MD440)(削孔径φ4.4m)により岩盤を掘削、管内の海水をドライアップ後にRC杭を施工するものである(図-1参照)。

また、凸凹の掘削壁面とRC杭の間には内鋼管を建込み、この間にモルタルを打設し、岩盤と一体化している。施工用および保護用の鋼管配置を図-2に示す。気中部からラッパ管(t=12mm)、次に止水用のケーシング管(t=25mm)、岩盤部の内鋼管(t=12~15mm)となっている。

(4)耐震照査、耐震補強とケーシング管等の防食

1)耐震照査

大鳴門橋でのレベル2地震動(大鳴門橋照査波)による耐震照査の結果、多柱基礎杭の海中部におけるせん断耐力が不足することが判明した。

2)耐震補強

多柱基礎のRC杭施工用および保護用に設置されているケーシング鋼管を評価することとした。つまり、ケーシング鋼管の肉厚相当分をせん断補強筋に換算してせん断耐力を評価した。

3)ケーシング管等の防食

ケーシング管およびラッパ管には建設当時、防錆用にアルミ溶射(膜厚180μm)が施工されていた。しかし、海中部および干満帯部のアルミ溶射は消失し、さらに腐食が進んでいた。一方、ラッパ管はほとんど健全な状態であった。さらに、年間腐食速度の調査を実施したところ、約0.03mm/年程度であった。

これは、「港湾鋼構造物防食・補修マニュアル」((財)沿岸開発技術研究センター)で設定されている海中部0.1~0.2、干満帯0.1~0.3、飛沫帯0.3mm/年、からするとほぼ1/10程度となっている。年平均腐食速度が遅くなっているのは建設当初に施工されたアルミ溶射の防食効果が十分機能していた結果と考えられる。

防食範囲と工法は、海中部(L.W.L以下)、干満帯部(L.W.L~H.W.L)および飛沫部(H.W.L以上)に分けて決定した。

(5)鋼管の防食工法

①海中部の防食工法は、明石・来島・関空・アクアライン等で実績のある「電気防食工法」、瀬戸大橋の鋼殻ケーソンで実績のある「電着工法」が考えられるが、杭形式には特に優れている電気防食工法(流電陽極方式)を選定した。

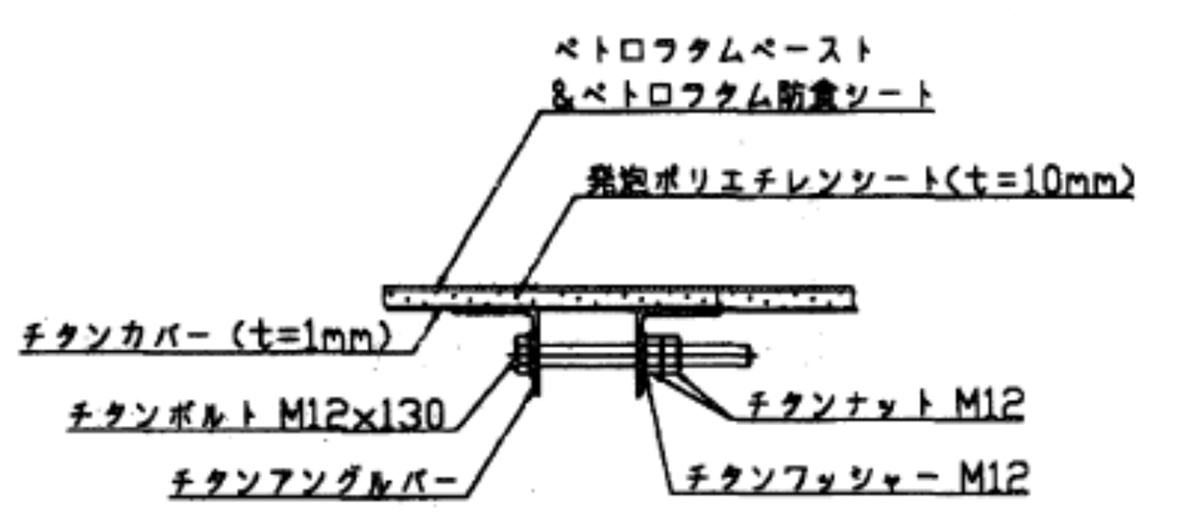

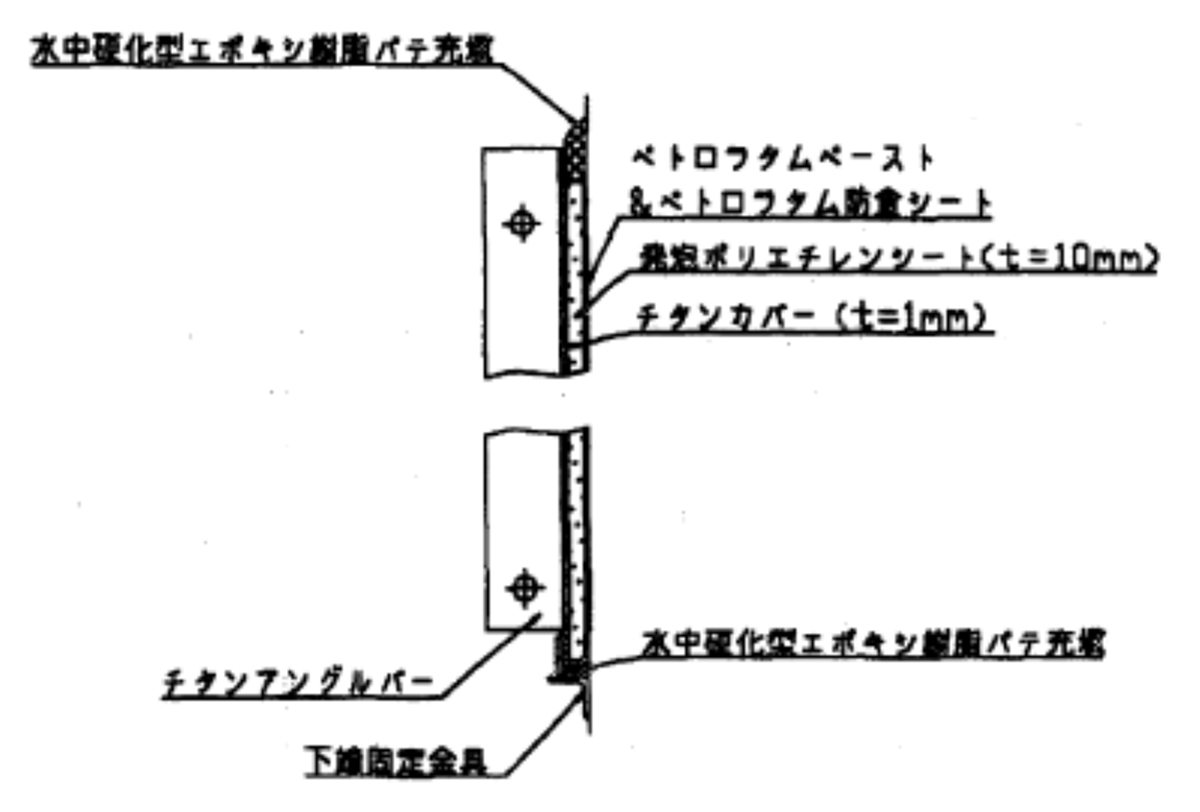

②干満帯部の防食は、関空の鋼製橋脚で実績のある3重防食(塗装+鋼板+モルタル)、東京湾アクアラインで実績のあるチタン防食(チタンクラッド鋼)、ペトロラタム+保護カバー工法および水中施工型ライニング工法、がある。3重防食やチタン防食は今回のような現場でかつ水中での施工には向かないこと、水中施工型ライニングは耐久性や潮流下での施工は難しいこと、から排除した。この中で、施工性、耐久性、経済性から特に優れている「ペトロラタム+保護カバー工法」を選定した。

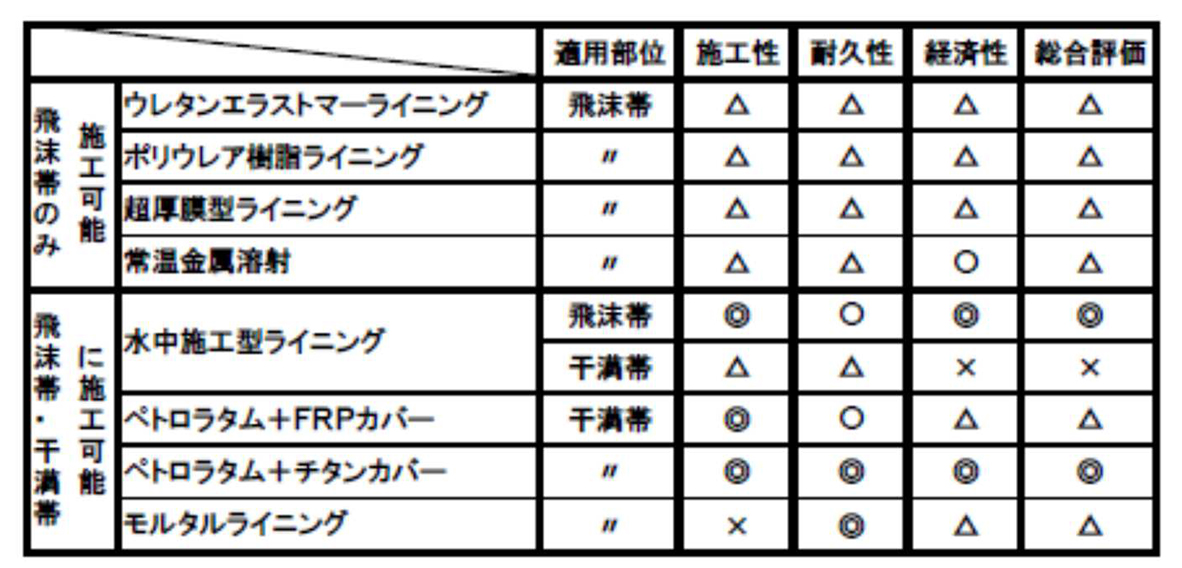

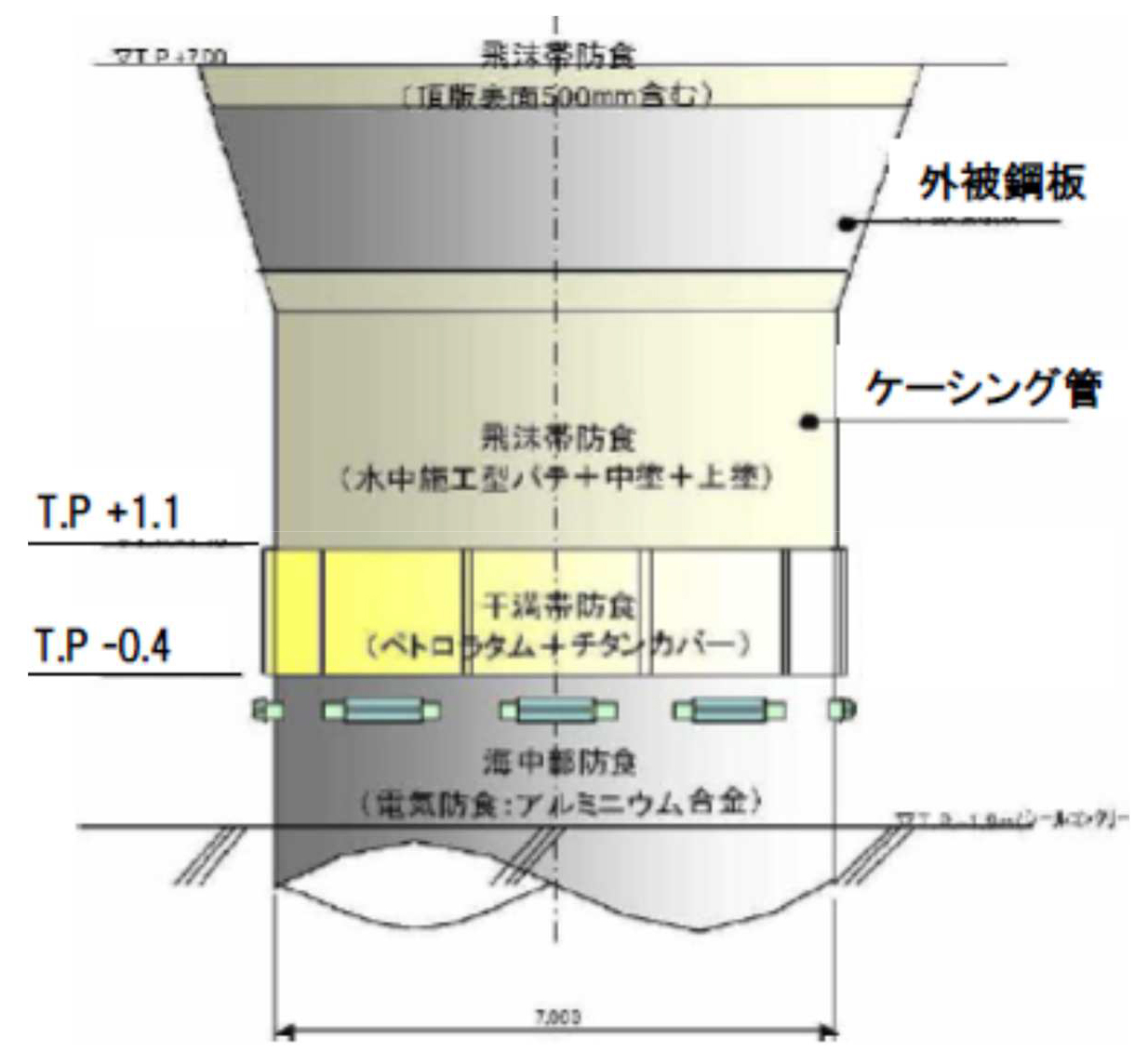

③飛沫部の防食は、各種ライニング工法(ウレタンエラストマー、ポリウレア樹脂、超厚膜型)が考えられるが一長一短あり、鋼板の素地調整の出来不出来が命運を握ることから断念した。また、常温金属溶射も考えられるが某社のMS工法が2P側塔多柱基礎の防食試験施工で大失敗していたため排除した。その結果、干満部や飛沫帯でも適用可能な「水中施工型ライニング」を選定した。表-1に飛沫帯・干満帯の防食工法を、図-3に多柱基礎防食一般図を示す。

④ペトロラタム+保護カバー工法

本工法の特色は、鋼管の腐食防止はペトロラタムの防食効果で、鳴門海峡独自の急潮流とそれに伴う流木衝突に対する防護をチタンカバーで行うよう考えている。

(6)防食工事

1)海中部の防食

水中部の電気防食は一般的に実施されているものなので設計条件と製品情報を以下に示す。

①防食電位:-780mV以下、②耐用年数:50年、③使用電極:アルミ合金(ALAT AH-5030)(300×295×1,070mm)(写真-3参照)、④重量:253kg/個。

水中部および干満部の施工はいずれもダイバー作業となる。ダイバー潜水時の作業条件としては、流速1ノット以下とした。これは、鳴門海峡の複雑な流況環境を考慮して独断で決定した。工程上は大潮等の時期は避け午前午後で最低一回、2時間程度の作業が可能な日を選定した。

2)干満帯の防食

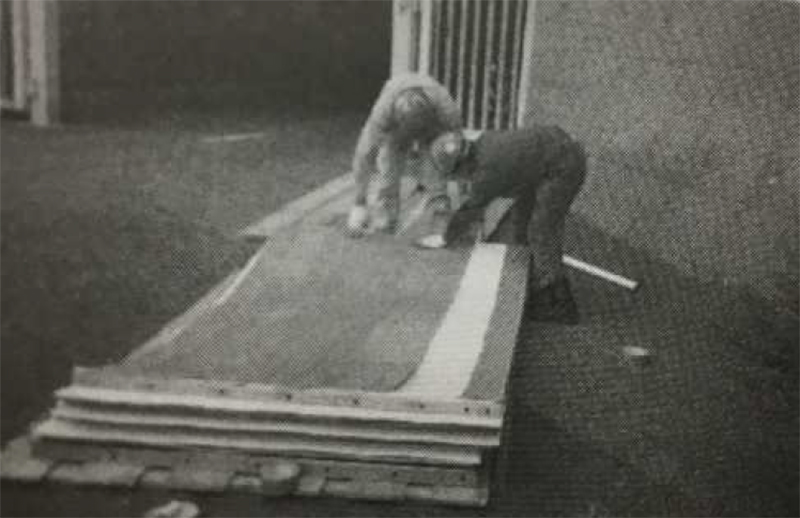

干満部も海中部と同様ダイバー作業となる。施工手順は、①水中での鋼管表面の付着物のかき落とし(3種ケレン)、②ボルト付帯鋼の鋼管への溶接、③一体成形型チタンカバーの取付(作業ヤードにて一体成形)、④下端固定金具取付、⑤上下端部シーリング(水中施工型エポキシ樹脂パテ)、となる。ペトロラタム+チタンカバーは、現場での作業性を考慮してヤードにて一体成型を行った。仕様を以下に示す。

・保護カバー;チタンカバー(海上衝突物等からペトロラタムを防御)(t=1mm)

・保護層 ;発砲ポリエチレンシート(t=10mm)

・防食層 ;ペトロラタムシート+ペトロラタム防食ペースト

φ7mの鋼管の外周長は約21mとなり、チタンカバー成型板(1枚の寸法は、幅2m、高さ1.5m)を約10枚接合することとなる。この接合部は構造上の弱点部ともなることからチタンボルトの長締めボルトで慎重に締め付け作業を行った。また、上・下部の水仕舞部も弱点となる。この部分には飛沫部と同様に水中施工型パテを施工した。

3)飛沫帯の防食

飛沫帯(スプラッシュゾーン)は、干満部と同等以上に劣悪な腐食環境にある。海水のしぶき、いわゆるスプラッシュと乾漆繰り返しの環境下であるため鋼部材にとっては非常にやっかいな場所である。表-1に示す通り、各種ライニングが一般的ではあるが総合評価では水中施工型ライニングが選定される。通称、「水中施工型パテ」である。