現場に同行した先の職員に対し、よせばいいのに誇らしげに「私が指している箇所に亀裂がある可能性が大ですよ。後で、より近接して亀裂の存在を確認してください。もし亀裂があることを確認したら詳細調査が必要ですよ!」と小声で耳打ちした。やった、私の想定した筋書き通りに進むと考えた。私も一抹の不安を感じたからか、私の声が同行した他の人に聞こえないように彼だけに耳打ちしたのが不幸中の幸いであった。その理由は、塗膜割れに疲労亀裂が存在しなかったからだ。

私が甘かった。物事、そううまくは運ばない。翌日、近接調査をお願いした先の職員からの電話。「髙木さん、昨日現場で指示を受けた上フランジコーナー部ですが、塗膜を剥いで詳細に見たのですが亀裂はありませんでした。髙木さんが話していた白い塗膜割れは、塗り替え時に塗膜に入り込んだゴミのようです」と。その後少し間をおいて、「私は疲労亀裂が発生する可能性は低いと思っていましたよ、あの路線の橋梁には」であった。

私は「ああ、自分もやってしまったな」と思った。と同時に私は、広中先生(代数幾何学を専門とする39歳でフィールズ賞を受賞した著名な学者)の座右の銘を思い出す。それは『素心深考』である。見誤りそうになった時の私は、持てる高度な技術力を相手に誇示することで、専門技術者として憧れの存在になれると思い違いしたので。変な色気を出し、先入観を持ってことを進めようとするとこのような失態を招くことを、この時身をもって経験した。

私は、顔には出さなかったと思うが、恥ずかしさで耳が熱くなった(携帯電話で話す私の周りには、他の関係者がいた)。こんな経験もあって、前回、多くの技術者が私のような間違いを犯さないように、塗膜割れイコール疲労亀裂とはならないことを細々と説明した。

逆の場合もある。供用している道路橋の中には、少しの変状、変状発生の兆候を見逃すと大事故に繋がる場合がある。であるから私は、「これまでの知識と経験をもとに、目を皿のようにしてよじ登り、這いずり回って調査することが必要です」と機会あるごとに何時も話すのだが。

同一橋梁内なのに異なった部材の接合方法

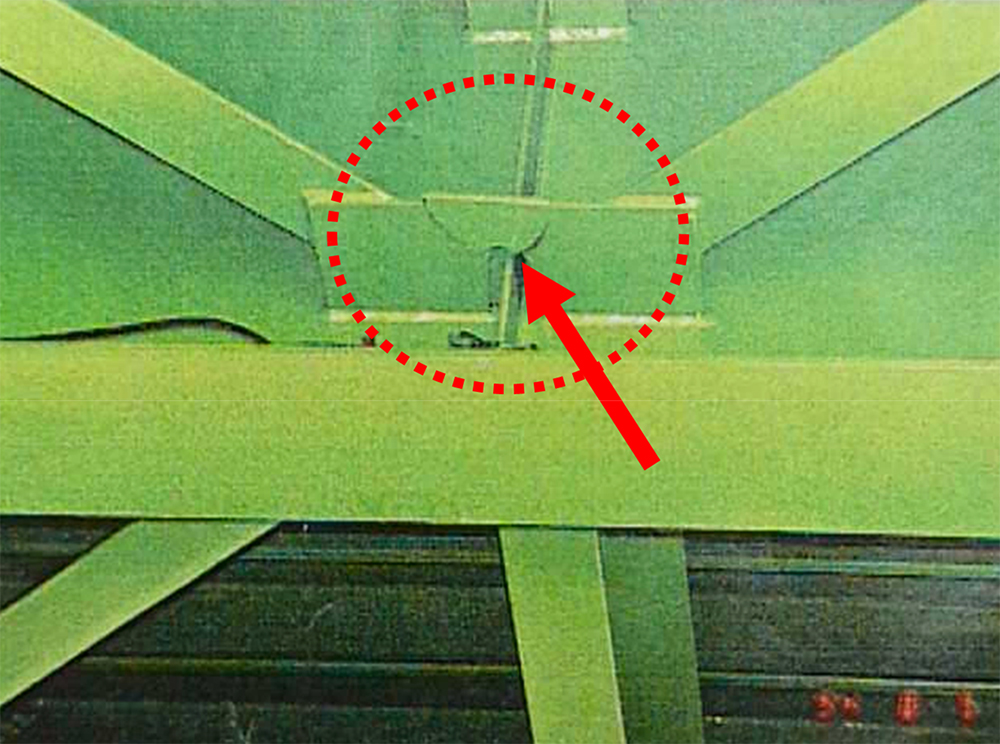

写真‐3(A橋のB径間)はどこにでもある鋼床版単純I桁道路橋である。それでは、写真‐4(A橋のC径間)を見て、写真‐3と見比べてほしい。

写真‐3 A橋の道路を跨ぐB径間(桁下から)

写真‐4 A橋の道路を跨ぐC径間(桁下から)

写真‐4の道路橋も写真‐3と同様な鋼床版単純I桁橋ではあるが、同一橋梁(分からない方に詳しく説明すると、一般的に橋台と橋台間が同一橋梁名である場合が多く、10数径間、いやそれ以上の場合もある。具体的には、川幅が広い、関東地方でいえば多摩川、荒川、江戸川、利根川などの河口部付近があたる。ちなみに径間とは、橋脚間の区間を指している)内ではあるが、異なった径間に架かっている。それでは、写真‐3と写真‐4の差異は何か読者はお分かりだろうか?鋼部材の接合方法は、古くはリベット接合、近年は高力ボルトもしくは溶接接合となる場合が多い。ここで紹介した同一橋梁内の異なったB径間とC径間では、部材の接合方法が全く異なっている。支間長も幅員、桁下条件も同じ、同年代に架設しているはずであるのに、片や高力ボルト接合(B径間)、片や溶接接合(C径間)となっている。当該橋梁の中間地点に位置するランプには、瀝青材やコンクリートを製造する工場等に出入りするダンプ等の輸送車が頻繁に行き来し、隣接県の拠点につながる重要幹線でもある。

私が設計担当者であれば、工場製作した部材を現地で繋ぐ箇所に、溶接による接合方法を採用しようとは思わない。どうしても種々な条件から溶接接合を採用せざるを得ない場合は、疲労亀裂発生を極力回避するために十分な設計・製作上の配慮や処理を行うと思う。しかし、当該橋梁の場合は、全くその配慮がないどころか逆であった。その結果、最悪の事態となる。疲労亀裂が発生、写真‐5に示すようにガセットプレートが見るも無残に破断した。

それも、破断したプレートが今にも落下する一歩手前で発見したから良いようなものの、その前に発見できたことは不幸中の幸いである。私は、事故とならなかったことに胸を撫でおろしたが。もし見逃していたらどうなったであろう、想像するだけでも背筋が寒くなる。なぜこのようなことになったのであろうか?

これは、当該橋梁を設計した技術者が複数いることが理由として挙げられ、同じコンサルタントが設計したとしても、設計者の違いからこのような事態となる場合がある。そうなる理由は、同一橋梁、同一トンネルで橋長や延長が長い場合や、上りと下りが分離構造の場合には良くあること。上りと下りであれば、建設年次の違いから差異が生ずることも何とはなく理解できる。しかし、好ましいことではない。設計基準が変わった、周辺環境が変わったなどの正当な理由があれば間違いとは言えない。しかし、設計年次が同じで、同じ設計条件であればこのような構造上の違いが起こる理由がない。実験橋梁ならいざ知らず、一般供用の管理橋にこのような構造の差異が出てくること自体が可笑しい。ここにあげたような場合、委託設計経緯や結果説明の段階で発注者側の技術者が気づき、修正を指示するのが本来の姿といえる。

さらに言わせてもらえば、設計を請け負ったコンサルタント側の監理技術者がしっかりしていれば、このような差異となることは皆無と考える。ここにあげた設計上の瑕疵に輪をかけて、製作会社の技術者もプライドが無いのか、当該径間の溶接形状や溶接仕上げ処理(写真‐6参照)には、考えられないような欠陥を数多く抱えていることが分かった。

情けない!! 橋梁点検を行う技術者が力学的知識、製作・施工上の知識、数多くの変状に関する知識と経験を持っていれば、A橋の点検・診断を完璧に行うことが可能かもしれない。しかし、A橋のC径間に発生したガセットプレートの疲労亀裂発生の予兆を見抜くことが可能であろうか? 少なくとも私には無理である。同一橋梁内において、設計条件が同じである径間に、異なった設計結果をあてはめたことは正しいと思いますか? これは技術力の低下といって片付ける問題とは私は思わない。行政側、民間側の技術者、専門技術者の意識の低さが生む重大問題と私は捉えている。この違いが何を生むか読者の皆さんは分かるだろうか? 技術者のプライドをかけてよく考えてもらいたい。

それでは今回の主題、鋼道路橋の防食耐久性向上について説明を始めよう。