日本道路公団、NEXCO中日本での40年以上にわたる経験から、何か書いてほしいとの依頼が来た。経験が長いだけで、何も書くネタがないと思ったが、いつの間にか承諾してしまったが、さて、現実問題として何を書いたらいいのか困ってしまった。というのも、工事報告的なものではなく、おもしろい内容でと、ハードルを上げられたからである。引き受けたことを悔やんでいてもしょうがないので、私が実際に主体的にかかわったプロジェクトを取り上げ、その当時の技術的背景や現時点での反省点など、私の個人的見解やこれからの技術者に伝えたいことを書くことにする。ここで紹介する内容は今流行の最新リニューアル技術などではないが、技術者として何かを感じていただけたら幸いである。

私が旧日本道路公団に入社したのは、第1次オイルショックのときである。いきなり給料が30%も上がり、裕福になったような早合点をしたことを思い出す。給料が上がるということはすなわち、それ以上に物価も上がったということである。

一方、オイルショックでは、トイレットペーパーでパニックが起こっただけではなく、建設業界でも大きな影響を受けた。当時、中国道の工事事務所で橋梁を担当していたが、とにかく資材が入ってこないのである。供用が近かったこともあり、橋梁本体は概成していたが排水管に使う塩ビ管が品薄となり現場に来ない。当然鉄筋などの鋼材や、コンクリートも価格が高騰し、インフレ条項を設けて物価上昇分を支払ったのを思い出す。

この時期に、日本で初めてとなる「全溶融亜鉛めっき橋」の開発プロジェクトに、入社数年目の私が携わることとなった。今回は、防食便覧などのマニュアルも整備され、現在では普通に使われているこの技術が、どのようにして確立されたのか、また、人財不足が連呼される今、改めて人財育成のあり方について考える一助になればと思い、筆を執ることとする。

全溶融亜鉛めっき橋梁の開発

新人の私に上司は任せてきた!

時代背景として、当時の鋼橋の塗装には今のように、ポリウレタン樹脂やフッ素樹脂系といった、いわゆる重防食塗装はなく、フタル酸あるいは塩化ゴム系塗料が使われていたため塗り替え頻度が高く、メンテナンスには多額の費用が必要であった。亜鉛めっき橋も九州の足立高架橋で採用されていたが、添接部などは不めっき仕様であり、防食性能は十分とはいえないものであった。

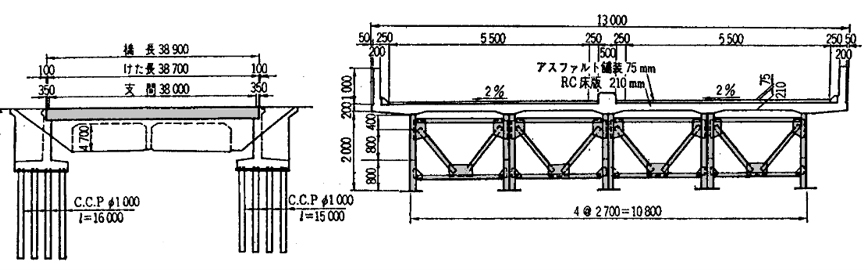

このころは現在と違い、建設部隊は橋梁を造ることに邁進し、維持管理のことはあまり考えていなかった時代であったが、鋼橋のメンテナンス費用の縮減のためにも添接部も全てめっきした、“完全なめっき橋梁を開発しよう”と上司から号令がかかった。そのときの上司の言葉に呆然とした。それは、宮内君に任せるからと言われたからである。まだ2~3年生の私に、である。とはいえ業務命令に従わなければならない。何から手をつけたらいいのか皆目見当もつかなかったが、とりあえずめっき屋さんに話を聞くことにし、既存のめっき槽の大きさを調査することから始めた。調査の結果、当時のめっき槽の最大寸法は長さ10mほどであった。われわれとしては、第二神明道路の明石SA橋(1976年完成/橋長39m)を実験橋として計画していたので、桁1ピース長の13~14mはほしいところであったが、逆にめっき会社からは、桁を10mに切ってくれとのこと。これがスタートであった。(最終的には、桁が入るようにめっき槽を大きくしてもらったが)

技術的課題が山積み!

まず試験桁(長さ11m、桁高2m)を製作し、めっき槽に浸けてみると大きく桁がねじれ、両端で1m近くにも達するものであった。(この変形は、固まってしまったものではなく、引っ張ってやるとベコンと音がして反対側にねじれる。)原因としては鋼板製造時や、桁製作時の溶接などによる残留応力が、めっきの熱影響を受け開放されたためである。このままでは使えない! この①桁の変形抑制のほかにも全溶融亜鉛めっき橋梁の開発には、以下のような課題があった。

② めっき高力ボルトの開発

③ 添接部のすべり係数/疲労強度の確保

④ スタッドジベル溶植熱の影響回避

⑤ 支承(BP-A)のすべり性能確保

これらのうち、ここでは①、②および③についてどのようにこれらの課題を達成していったのか簡単に紹介することとする。